1.本发明涉及螺钉生产领域,尤其是涉及一种螺钉加工生产线及生产工艺。

背景技术:

2.螺钉是一种使用十分广泛的紧固工具,一般材质为金属或塑胶,呈圆柱形,表面刻有凹凸的沟是螺纹。螺钉主要利用物体的斜面圆形旋转和摩擦力的物理学和数学原理,逐渐地紧固器物机件的工具。

3.相关技术中,螺钉的生产加工过程,生产螺钉所采用的原材料一般为采购的卷状金属线材,如碳钢、不锈钢等。一般经过线盘放卷、裁切、打头、搓丝、淬火、回火、电镀、清洗烘干、包装入库,完成螺钉加工的生产工艺。

4.针对上述中的相关技术,发明人认为,卷状的金属线材在放卷时,金属条并未完全恢复平直状态,金属条经过裁切后存在弯曲现象,易影响后续的打头和搓丝,导致螺钉的成型效果不佳。

技术实现要素:

5.为了保障螺钉的成型效果,本技术提供一种螺钉加工生产线及生产工艺。

6.第一方面,本技术提供一种螺钉加工生产线,采用如下的技术方案:一种螺钉加工生产线,包括机架,所述机架设有放卷组件和裁切组件,放卷组件和裁切组件之间设有固定台,固定台设有若干压直组件,压直组件包括支撑架、第一液压缸、压块、两个连接杆和两个夹块,支撑架与固定台固定连接,第一液压缸与支撑架固定连接,压块与第一液压缸输出端固定连接,两个连接杆分别铰接于压块两侧,连接杆背离压块一端与夹块铰接,固定台开设有与夹块相配合的限位槽,夹块下端部位于限位槽内,并且夹块均与限位槽滑动连接。

7.通过采用上述技术方案,卷状的金属线材经过放卷组件放卷,金属条再从固定台上向裁切组件处进行输送,压直组件对金属条进行压直时,第一液压缸带动压块下移,压块在竖直方向上对金属条进行下压,第一液压缸收缩时压块上移,两个夹块相向移动,进而夹块在水平方向对金属条两侧进行夹紧压平,第一液压缸输出端带动压块上下往复移动,压块和夹块在竖直和水平方向上对金属条进行压平处理,使金属条较为平直,有利于保障后序螺钉的成型效果。

8.可选的,所述限位槽两端固设有定位块,定位块均固定连接有弹簧,弹簧背离定位块的一端与靠近该弹簧的夹块固定连接。

9.通过采用上述技术方案,压块上移时,连接杆和弹簧同时对夹块施力,提高了夹块在水平方向对金属条的夹紧力,有利于提高对金属条的压直效果,进而保障螺钉的成型效果。

10.可选的,所述固定台的两端设有竖板,竖板开设有走线孔,固定台开设有与走线孔相配合的走线槽。

11.通过采用上述技术方案,走线孔和走线槽便于对金属条进行限位,减少金属条发生的弯折偏转,有利于保障压平组件对金属条的压平效果。

12.可选的,所述放卷组件包括放卷架、第一电机、放卷轴、限位盘,放卷架与机架固定连接,第一电机与放卷架固定连接,放卷轴与放卷架转动连接,第一电机输出轴与放卷轴固定连接,限位盘位于放卷轴背离放卷架的一端,限位盘连接有若干螺栓,放卷轴开设有若干与螺栓相配合的螺孔。

13.通过采用上述技术方案,卷状的金属线材套设于放卷轴上,第一电机带动金属线材放卷,对金属条进行放卷操作较为简单便捷。

14.可选的,所述裁切组件包括立架、第二液压缸、切刀,立架与机架固定连接,第二液压缸与立架固定连接,切刀与第二液压缸输出端固定连接,机架开设有与切刀相配合的通槽。

15.通过采用上述技术方案,金属条输送到裁切组件进行裁切时,第二液压缸带动切刀下移,将压直后的金属条切断,对金属条进行切断十分方便快捷。

16.可选的,所述机架靠近通槽处固定连接有横块,横块开设有横孔,横块下方固设有收集箱,收集箱滑动连接有过滤板,过滤板开设有若干筛孔。

17.通过采用上述技术方案,金属条在进行裁切时,金属条的一端插入横孔内,横孔进一步对金属条进行限位,防止在裁切过程中金属条发生翘起;被切断的金属条下落到收集箱内,收集箱便于对切断后的金属条进行收集。

18.可选的,所述固定台与立架之间设有输送台,输送台与机架固定连接,输送台设有输送链,输送台固定有驱动输送链转动的第二电机,输送链沿周向固定连接有若干连接片,连接片设有气动夹爪,气动夹爪包括相互配合的左块和右块。

19.通过采用上述技术方案,金属条输送到输送台处,第二电机带动输送链转动,输送链带动连接片上的气动夹爪移动,气动夹爪移动到靠近机架上端面时,左块和右块相互靠近,左块和右块将金属条夹紧,拉动金属条向靠近切刀处移动,减少金属条在输送时发生的弯曲,有利于保障后序的裁切和成型效果。

20.可选的,所述输送链两侧设有限位板,限位板与输送台固定连接。

21.通过采用上述技术方案,限位板便于对输送链进行限位,防止连接片和气动夹爪移动时发生偏斜。

22.第二方面,本技术提供一种螺钉加工的生产工艺,采用如下的技术方案:一种螺钉加工的生产工艺,包括:s1:线盘放卷,卷状的金属线材经放卷组件放卷,金属条再输送到固定台上,第一液压缸带动压块下移,压块在竖直方向上对金属条进行下压,第一液压缸收缩时压块上移,两个夹块相向移动,进而夹块在水平方向对金属条两侧进行夹紧压平,第一液压缸输出端带动压块上下往复移动,压块和夹块在竖直和水平方向上对金属条进行压平处理,使金属条较为平直;s2:裁切,金属条输送到裁切组件处,根据所需螺钉的长度,裁切组件将金属条切断,切断后的金属条与螺钉所需长度相适配;s3:打头,将裁切后的金属条输送到螺钉打头机内,生产出螺钉的螺帽部分;s4:搓丝,将打头后的螺钉输送到搓丝机内,搓出螺钉的螺纹部分;

s5:淬火,将搓丝后的螺钉输送到淬火炉内进行淬火处理,提高成型螺钉强度、硬度、耐磨性和韧性,以便满足多种机械零件和工具的不同使用要求;s6:回火,螺钉淬火后在输送到采用网带式电阻炉内,略微降低螺钉的硬度,避免螺钉硬度过高发生碎裂;s7:电镀,螺钉回火后进行电镀处理,在其表面经过钝化反应生成一层皮膜,以提高螺钉的抗腐蚀性能;s8:清洗烘干,对螺钉进行清洗,然后防止烘干房或烘干设备内进行公干处理;s9:包装入库,再将螺钉进行分批包装,最后运输到仓库内。

23.通过采用上述技术方案,卷状的金属线材经过线盘放卷、裁切、打头、搓丝、淬火、回火、电镀、清洗烘干、包装入库,完成螺钉加工的生产工艺。

24.综上所述,本技术包括以下至少一种有益技术效果:1.卷状的金属线材经过放卷组件放卷,金属条再从固定台上向裁切组件处进行输送,压直组件对金属条进行压直时,第一液压缸带动压块下移,压块在竖直方向上对金属条进行下压,第一液压缸收缩时压块上移,两个夹块相向移动,进而夹块在水平方向对金属条两侧进行夹紧压平,第一液压缸输出端带动压块上下往复移动,压块和夹块在竖直和水平方向上对金属条进行压平处理,使金属条较为平直,有利于保障后序螺钉的成型效果;2.压块上移时,连接杆和弹簧同时对夹块施力,提高了夹块在水平方向对金属条的夹紧力,有利于提高对金属条的压直效果,进而保障螺钉的成型效果;3.金属条输送到输送台处,第二电机带动输送链转动,输送链带动连接片上的气动夹爪移动,气动夹爪移动到靠近机架上端面时,左块和右块相互靠近,左块和右块将金属条夹紧,拉动金属条向靠近切刀处移动,减少金属条在输送时发生的弯曲,有利于保障后序的裁切和成型效果。

附图说明

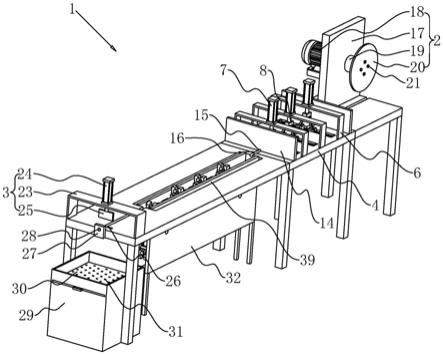

25.图1是本技术实施例一种螺钉加工生产线的整体结构示意图。

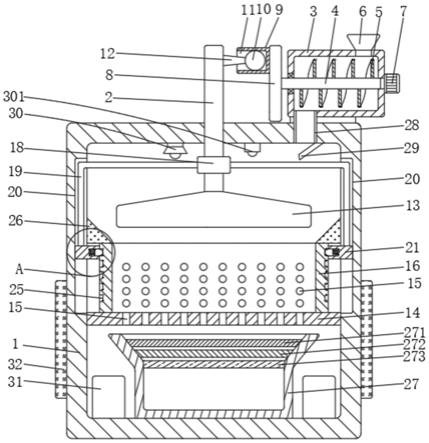

26.图2旨在突显压直组件的结构示意图。

27.图3旨在突显输送链和气动夹爪的连接示意图。

28.附图标记说明:1、机架;2、放卷组件;3、裁切组件;4、固定台;5、压直组件;6、支撑架;7、第一液压缸;8、压块;9、连接杆;10、夹块;11、限位槽;12、定位块;13、弹簧;14、竖板;15、走线孔;16、走线槽;17、放卷架;18、第一电机;19、放卷轴;20、限位盘;21、螺栓;23、立架;24、第二液压缸;25、切刀;26、通槽;27、横块;28、横孔;29、收集箱;30、过滤板;31、筛孔;32、输送台;33、输送链;34、第二电机;35、连接片;36、气动夹爪;37、左块;38、右块;39、限位板。

具体实施方式

29.以下结合全部附图对本技术作进一步详细说明。

30.本技术实施例公开一种螺钉加工生产线。

实施例

31.参照图1,一种螺钉加工生产线,包括机架1,机架1采用不锈钢材质,具有较好的刚性和承重能力。机架1设有放卷组件2和裁切组件3,放卷组件2和裁切组件3之间设有固定台4,固定台4与机架1固定连接。放卷组件2包括放卷架17、第一电机18、放卷轴19和限位盘20。放卷架17与机架1固定连接,第一电机18与放卷架17固定连接,放卷轴19与放卷架17转动连接,第一电机18输出轴与放卷轴19固定连接,放卷组件2在使用时,将卷状的金属线材套设于放卷轴19上,操作人员启动第一电机18,第一电机18带动放卷轴19上的金属线材放卷,对金属条进行放卷操作较为简单便捷。

32.参照图1,限位盘20位于放卷轴19背离放卷架17的一端,限位盘20连接有四个螺栓21,放卷轴19开设有四个与螺栓21相配合的螺孔,操作人员使用螺栓21穿过限位盘20与放卷轴19上的螺孔螺纹连接,防止在放卷过程中金属线材从放卷轴19上掉落;放卷架17靠近固定台4的一端转动连接有过渡辊。金属线材放卷时,金属条绕过过渡辊输送到固定台4处。

33.参照图1和图2,将卷状的金属线材经过放卷后,金属条输送到固定台4上,金属条沿固定台4的长度方向向裁切组件3一端输送,固定台4设有三组压直组件5,金属条依次经过多个压直组件5进行压直处理。压直组件5包括支撑架6、第一液压缸7、压块8、两个连接杆9和两个夹块10,支撑架6与固定台4固定连接,第一液压缸7与支撑架6固定连接,压块8与第一液压缸7输出端固定连接,压直组件5对金属条进行压直时,第一液压缸7输出端伸长,带动压块8下移,压块8在竖直方向上对金属条进行下压。

34.参照图1和图2,两个连接杆9分别铰接于压块8两侧,连接杆9背离压块8一端与夹块10铰接,固定台4开设有与夹块10相配合的限位槽11,夹块10下端部位于限位槽11内,并且夹块10均与限位槽11滑动连接。第一液压缸7带动压块8下移的同时,两个夹块10反向移动;第一液压缸7输出端收缩时,压块8上移与金属条分离,同时两个夹块10相向移动,进而夹块10在水平方向对金属条两侧进行夹紧压平。

35.参照图1和图2,限位槽11两端固定有定位块12,定位块12均固定连接有弹簧13,弹簧13背离定位块12的一端与靠近该弹簧13的夹块10固定连接。同一限位槽11内的两个夹块10贴合在一起时,弹簧13处于压缩状态,弹簧13对夹块10施力;当压块8下移时,同一限位槽11内的两个夹块10反向移动,此时弹簧13的受力增大,弹簧13被压缩的更短,弹簧13对夹块10的回弹力增大,当压块8上移时,连接杆9和弹簧13同时对夹块10施力,提高夹块10在水平方向对金属条的夹紧力。

36.参照图1和图2,第一液压缸7输出端带动压块8上下往复移动时,压块8和夹块10在竖直和水平方向上对金属条进行压平处理,金属条间歇式进行移动,进而金属条依次经过所有压直组件5进行多次压平处理,使得金属条较为平直,进而金属条经过裁切后较为平直,有利于保障螺钉的成型效果。

37.参照图1和图2,固定台4的两端设有竖板14,竖板14开设有走线孔15,金属条从输送到固定台4上时,金属条穿过靠近放卷架17处竖板14上的走线孔15,固定台4沿长度方向开设有与走线孔15相配合的走线槽16,走线槽16与走线孔15位于同一水平线上,机架1上开设有与走线槽16相配合的连接槽。再依次经过固定台4上的走线槽16,最后从靠近裁切组件3处竖板14上的走线孔15穿出,走线孔15和走线槽16便于对金属条进行限位,减少金属条发生的弯折偏转,可保障压平组件对金属条的压平效果。

38.参照图1,裁切组件3包括立架23、第二液压缸24、切刀25,立架23与机架1固定连接,第二液压缸24与立架23固定连接,切刀25与第二液压缸24输出端固定连接,对金属条进行裁切时,金属条移动到立架23下方位置,机架1开设有与切刀25相配合的通槽26,待裁切位置位于通槽26上方,立架23上的第二液压缸24输出端带动切刀25下移,进而切刀25将压直后的金属条切断,对金属条进行切断十分方便快捷。

39.参照图1,机架1靠近通槽26处固定连接有横块27,横块27开设有横孔28,金属条在进行裁切时,金属条的一端插入横孔28的横孔28内,横孔28进一步对金属条进行限位,防止在裁切过程中金属条发生翘起,可提高对金属条的裁切效果;横块27下方固定有收集箱29,收集箱29滑动连接有过滤板30,过滤板30开设有多个筛孔31。金属条被切断后,未被裁切的部分继续向前输送,进而将被切断的金属条从横孔28内顶出,再下落到收集箱29内,收集箱29对切断后的金属条进行收集;金属条下落到收集箱29内时,会暂存在过滤板30上,金属条被裁切时产生的金属废渣会从筛孔31落入收集箱29底部。

40.参照图1和图3,固定台4与立架23之间安装有输送台32,输送台32与机架1固定连接,金属条输送到固定台4上,经过压直组件5压直处理后,继续向前输送到输送台32处。输送台32安装有输送链33,输送台32固定有驱动输送链33转动的第二电机34,第二电机34带动输送连接转动时,输送链33内部的两端安装有两个齿轮,齿轮均与输送台32转动连接,第二电机34输出轴与其中一个齿轮固定,进而带动输送链33转动。

41.参照图1和图3,输送链33沿周向固定连接有多个连接片35,连接片35上安装有气动夹爪36,气动夹爪36主要利用压缩空气作为动力,用来夹取的执行装置,气动夹爪36包括相互配合的左块37和右块38。第二电机34带动输送链33转动,输送链33带动连接片35上的气动夹爪36移动,正常状态下,气动夹爪36的左块37和右块38分离。输送链33两侧安装有限位板39,限位板39与输送台32固定连接,限位板39便于对输送链33进行限位,防止输送链33在转动过程中连接片35和气动夹爪36发生偏斜。

42.参照图1和图3,气动夹爪36移动到靠近机架1上端面时,左块37和右块38相互靠近,进而金属条在输送链33上方输送时,左块37和右块38将金属条进行夹紧,拉动金属条向靠近切刀25处移动,同时对金属条进行拉直处理,减少金属条在输送时发生的弯曲;当连接片35随输送链33移动靠近切刀25一端时,气动夹爪36的左块37和右块38相互远离,进而与金属条分离。

43.本技术实施例一种螺钉加工生产线的实施原理为:将卷状的金属线材经过放卷后,金属条输送到固定台4上,金属条沿固定台4的长度方向向切刀25一端输送,金属条依次经过多个压直组件5进行压直处理。压直组件5对金属条进行压直时,第一液压缸7输出端伸长,带动压块8下移,压块8在竖直方向上对金属条进行下压。第一液压缸7带动压块8下移的同时,两个夹块10反向移动;第一液压缸7输出端收缩时,压块8上移与金属条分离,同时两个夹块10相向移动,进而夹块10在水平方向对金属条两侧进行夹紧压平。当压块8上移时,连接杆9和弹簧13同时对夹块10施力,提高夹块10在水平方向对金属条的夹紧力。第一液压缸7输出端带动压块8上下往复移动时,压块8和夹块10在竖直和水平方向上对金属条进行压平处理,使得金属条较为平直,进而金属条经过裁切后较为平直,有利于保障螺钉的成型效果。经压平组件压平后的金属条在经过输送链33上的气动夹爪36夹紧输送,最后经切刀25切断后落入收集箱29内。

44.本技术实施例还公开一种螺钉加工的生产工艺。

45.一种螺钉加工的生产工艺,包括:s1:线盘放卷,卷状的金属线材经放卷组件2放卷,金属条再输送到固定台4上,第一液压缸7带动压块8下移,压块8在竖直方向上对金属条进行下压,第一液压缸7收缩时压块8上移,两个夹块10相向移动,进而夹块10在水平方向对金属条两侧进行夹紧压平,第一液压缸7输出端带动压块8上下往复移动,压块8和夹块10在竖直和水平方向上对金属条进行压平处理,使金属条较为平直;s2:裁切,金属条输送到裁切组件3处,根据所需螺钉的长度,裁切组件3将金属条切断,切断后的金属条与螺钉所需长度相适配;s3:打头,将裁切后的金属条输送到螺钉打头机内,生产出螺钉的螺帽部分;s4:搓丝,将打头后的螺钉输送到搓丝机内,搓出螺钉的螺纹部分;s5:淬火,将搓丝后的螺钉输送到淬火炉内进行淬火处理,提高成型螺钉强度、硬度、耐磨性和韧性,以便满足多种机械零件和工具的不同使用要求;s6:回火,螺钉淬火后在输送到采用网带式电阻炉内,略微降低螺钉的硬度,避免螺钉硬度过高发生碎裂;s7:电镀,螺钉回火后进行电镀处理,在其表面经过钝化反应生成一层皮膜,以提高螺钉的抗腐蚀性能;s8:清洗烘干,对螺钉进行清洗,然后防止烘干房或烘干设备内进行公干处理;s9:包装入库,再将螺钉进行分批包装,最后运输到仓库内。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。