1.本发明涉及一种耐压壳及其加工方法,尤其涉及一种叠层蛋形耐压壳及其加工方法。

背景技术:

2.海洋工程装备是人类开发、利用和保护海洋的重要依托,也是我国战略性新兴产业和高端装备制造业的重要组成部分。潜水器是在大洋勘查和深海研究十分重要的装备,起到举足轻重的作用。耐压壳是组成潜水器的重要部分,在潜水器下潜过程中耐压壳可以确保内部设备不被破坏以及工作人员的安全。专利号为zl2015100738034,一种深海仿生耐压壳体的发明专利提出了一种概念性的蛋形仿生耐压壳体,并指出蛋形仿生壳可以综合协调强度、稳定性、空间利用率、流线型等功能,是一种优异的仿生原型,但并未涉及蛋形耐压壳的加工方法。专利号为zl2016100382274,一种蛋形耐压壳制作装置及制造方法介绍了蛋形耐压壳制作装置和制造方法,但未涉及用多种材料制造蛋形耐压壳。

3.作为一种优异的新型深海耐压装备,蛋形耐压壳的工程应用前景广阔,但由于材料单一,且多曲率正高斯结构制造困难,最终归纳存在如下四个问题:

4.1、传统蛋形耐压壳为单层结构,材料设计需要同时满足力学和使用要求,设计难度大,材料力学性能没有得到充分利用,工作时内应力无法有效释放,导致承载能力下降,其安全性能没有叠层蛋形耐压壳高。同时,由于是单层结构,不能很好的起到隔热和减少噪音的作用,导致其工作环境不够优越。

5.2、根据目前现有制造技术,采用传统模压成形制造蛋形耐压壳,需要大吨位大型成形压机、大型成形模具、空间曲面焊接,因而加工成本高、难度大、周期长,且残余应力和变形回弹大。

6.3、采用传统模压成形制造蛋形耐压壳,加工制造带来的初始几何缺陷较大,且不能提高材料屈服强度。

7.4、中厚壳无模胀形,需进行双面焊接,胀形时容易发生焊缝开裂和局部针孔泄露,因而加工质量低、难度大。

技术实现要素:

8.发明目的:本发明目的是提供一种结构简单可靠,制造方便的叠层蛋形耐压壳及其加工方法。

9.技术方案:本发明包括内层耐压壳和外层耐压壳,所述内层耐压壳和外层耐压壳的一端分别与小端封头固接,另一端分别与大端封头固接,所述的内层耐压壳和外层耐压壳之间连接有若干支撑,内层耐压壳和外层耐压壳之间填充有复合材料。

10.所述的小端封头上开有第一排气口和第二排气口。

11.所述的第一排气口与内层耐压壳的内腔连通,所述的第二排气口与内外壳体之间的空腔连通。

12.所述的大端封头上开有进出水口和复合材料注入口。

13.所述的进出水口与内层耐压壳的内腔连通,所述的复合材料注入口与内外壳体之间的空腔连通。

14.所述的复合材料采用树脂加纳米复合材料。

15.所述的内层耐压壳采用内层蛋形耐压壳,所述的外层耐压壳采用外层蛋形耐压壳。

16.一种叠层蛋形耐压壳的加工方法,包括以下步骤:

17.(1)确定叠层蛋形耐压壳内、外壳母线方程;

18.(2)确定叠层蛋形预制体内、外壳片体展开方程;

19.(3)按照展开方程划线、切割下料;

20.(4)将叠层蛋形预制体内、外壳各个片体折弯;

21.(5)将折弯的各个内壳片体组装点焊起来;

22.(6)将小端封头、大端封头分别和组装点焊好的内层预制体焊接;

23.(7)在内层预制体相邻两个片体上焊接支撑;

24.(8)将外层预制体单个片体贴合在支撑上,确保其位置与内层预制体相应片体一一对应,最终完成叠层蛋形预制体的制造;

25.(9)向叠层蛋形预制体的内层预制体内注水加压胀形;

26.(10)向叠层蛋形预制体的内外层预制体之间注入复合材料;

27.(11)将内层蛋形耐压壳内的水加热直至夹层间的复合材料完全固化,将内层蛋形耐压壳内部的水全部排出。

28.所述步骤(2)中确定叠层蛋形预制体内、外壳片体展开方程前,分别将内、外层蛋形预制体分为多片。

29.所述步骤(2)中叠层蛋形预制体内、外壳片体展开方程通过以下方式确定:1)首先,根据弧长公式表示出内、外壳母线的弧长,即外壳弧长s1表达式为:

[0030][0031]

式中,f1(x)为外壳轮廓方程内壳弧长s2表达式为:

[0032][0033]

式中,f2(x)为内壳轮廓方程;

[0034]

2)确定内、外壳片体展开方程的高度,即外壳片体展开高度h1为:

[0035]

h1=f1(x)sinθ

[0036]

内壳片体展开高度h2为:

[0037]

h2=f2(x)sinθ

[0038]

其中,θ为外壳每个片体间所呈夹角的一半;

[0039]

3)得到内、外壳完整的表达式,即外壳展开方程为:

[0040][0041]

式中,s1是外壳母线的弧长,f1(x)为外壳轮廓方程,

[0042]

内壳展开方程为:

[0043][0044]

式中,s2是内壳母线的弧长,f2(x)为内壳轮廓方程。

[0045]

有益效果:

[0046]

(1)本发明采用叠层蛋形耐压壳结构,两层之间填充复合材料,最优协调其综合性能,在保证强度和安全性能的前提下大大降低了耐压壳的总体质量,同时起到了隔热和减少噪音的作用,改善了工作环境,两层金属壳体很好的保护其间的复合材料层,防止复合材料受到外力作用发生剪切破坏,保证安全性;

[0047]

(2)与传统模压成形、焊接组装相比,无需大吨位大型成形压机、大型成形模具、空间曲面焊接,因而加工成本少、难度低、周期短,且残余应力和变形回弹小;

[0048]

(3)采用无模内压成形,壳体力学特性分布更加均匀胀形的制造工艺,初始几何缺陷显著减小,材料屈服强度提高,进而提高抗压能力;

[0049]

(4)代替了中厚壳无模胀形,无需进行双面焊接,避免胀形焊缝开裂和局部针孔泄露,因而加工质量高、难度低。

附图说明

[0050]

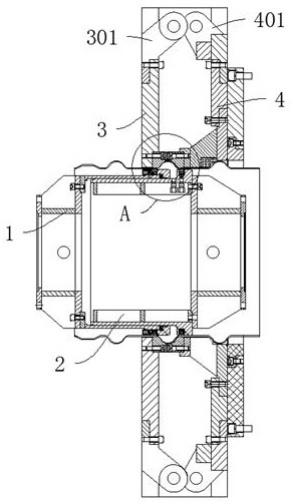

图1为本发明的叠层蛋形耐压壳结构示意图;

[0051]

图2为图1的剖视图;

[0052]

图3为叠层蛋形耐压壳的小端封头结构示意图;

[0053]

图4为叠层蛋形耐压壳的大端封头结构示意图;

[0054]

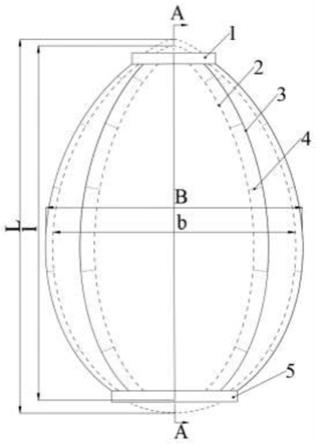

图5为叠层蛋形耐压壳内壳母线方程示意图;

[0055]

图6为叠层蛋形耐压壳外壳母线方程示意图;

[0056]

图7为叠层蛋形耐压壳内壳单个片体展开方程示意图;

[0057]

图8为叠层蛋形耐压壳外壳单个片体展开方程示意图;

[0058]

图9为叠层蛋形耐压壳内、外壳片体激光切割示意图,其中,图9(a)为叠层蛋形耐压壳内壳片体激光切割示意图,图9(b)为叠层蛋形耐压壳外壳片体激光切割示意图;

[0059]

图10为叠层蛋形耐压壳内、外壳折弯示意图;

[0060]

图11为叠层蛋形耐压壳内层预制体组焊示意图;

[0061]

图12为封头两端平板焊接完成结构示意图;

[0062]

图13为叠层蛋形耐压壳内、外层预制体支撑焊接完成示意图;

[0063]

图14为叠层蛋形耐压壳整体焊接完成结构示意图;

[0064]

图15为叠层蛋形耐压壳内壳胀形过程示意图;

[0065]

图16为叠层蛋形耐压壳外壳胀形过程示意图;

[0066]

图17为叠层蛋形耐压壳制造完成示意图;

[0067]

图18为本发明的加工制作流程图。

具体实施方式

[0068]

下面结合附图对本发明作进一步说明。

[0069]

如图1和图2所示,本发明包括小端封头1,内层蛋形耐压壳2,外层蛋形耐压壳3和大端封头5,内层蛋形耐压壳2和外层蛋形耐压壳3的一端分别与小端封头1焊接,另一端分别与大端封头5焊接,其中,小端封头1和大端封头5均采用平板结构。内层蛋形耐压壳2与外层蛋形耐压壳3之间连接有若干支撑4,整个叠层蛋形耐压壳的厚度为t,内层蛋形耐压壳2和外层蛋形耐压壳3之间填充有树脂加纳米复合材料6,用以提高抗压能力。

[0070]

如图3所示,小端封头1上开有第一排气口11和第二排气口12,其中,第一排气口11开在小端封头1的中心位置,与内层蛋形耐压壳2的内腔连通,第二排气口12开在两层耐压壳体的中间,方便注入复合材料的同时排除壳体间的空气。

[0071]

如图4所示,大端封头5上开有进出水口51和复合材料注入口52,其中,进出水口51与内层蛋形耐压壳2的内腔连通,复合材料注入口52开在两层耐压壳体的中间,方便复合材料注入。

[0072]

本发明采用叠层蛋形耐压壳结构,两层之间填充复合材料,最优协调其综合性能,在保证强度和安全性能的前提下大大降低了耐压壳的总体质量,同时起到了隔热和减少噪音的作用,改善了工作环境。同时,两层金属壳体可以很好的保护其间的复合材料层,防止复合材料受到外力作用发生剪切破坏,保证安全性。

[0073]

叠层蛋形耐压壳的加工方法,如图18所示,包括如下步骤:

[0074]

第一步:确定叠层蛋形耐压壳内、外壳母线方程,内、外壳母线方程示意图如图5、图6所示。首先,对蛋形预制体进行长短轴设计,确定内层蛋形预制体p2长轴为l,短轴为b,确定外层蛋形预制体p3长轴为l,,短轴为b。蛋形预制体采用n-r方程设计,外壳母线方程如式(1)所示:

[0075]

n=1.057(l/b)

2.372

,

[0076][0077]

式中,f1(x)为外壳轮廓方程,l为外层蛋形耐压壳的长轴,b为外层蛋形耐压壳的短轴,a1和b1是式(1)中等效替换,si是外层蛋形耐压壳的蛋形系数。

[0078]

内壳母线方程如式(2)所示:

[0079]

n=1.057(l/b)

2.372

,

[0081]

式中,f2(x)为内壳轮廓方程,l为内层蛋形耐压壳长轴,b为内层蛋形耐压壳短轴,a2和b2是式(2)中等效替换。

[0082]

其中,内、外层蛋形预制体的长短轴存在下列关系,如式(3)所示:

[0083][0084]

将上述关系带入式(2)中,可得内层母线方程为式(4)所示:

[0085][0086][0087]

式中,f2(x)为内壳轮廓方程,l为外层蛋形耐压壳长轴,b为外层蛋形耐压壳短轴,a1和b1是式(2)中等效替换,t是叠层蛋形耐压壳的厚度。

[0088]

第二步:确定叠层蛋形预制体内、外壳片体展开方程。把内、外层蛋形预制体分为8片,即它们的截面均为正八边形。内、外壳片体展开方程示意图如图7、图8所示。首先,根据弧长公式表示出内、外壳母线的弧长,即外壳弧长s1表达式如式(5)所示:

[0089][0090]

式中,f1(x)为外壳轮廓方程,a1和b1是式(1)中的等效替换。

[0091]

内壳弧长s2表达式如式(6)所示:

[0092][0093]

式中,f2(x)为内壳轮廓方程,a2和b2是式(2)中的等效替换。

[0094]

确定内、外壳片体展开方程的高度,即外壳片体展开高度h1如式(7)所示:

[0095]

h1=f1(x)sinθ

ꢀꢀ

(7)

[0096]

其中,θ为外壳每个片体间所呈夹角的一半,因为这里总共有8个片体,所以

[0097]

内壳片体展开高度h2如式(8)所示:

[0098]

h2=f2(x)sinθ,

[0099]

最终,可以得到内、外壳完整的表达式,即外壳展开方程如式(9)所示:

[0100][0101]

式中,s1是外壳母线的弧长,f1(x)为外壳轮廓方程,a1和b1是式(1)中等效替换,θ为外壳每个片体间所呈夹角的一半。

[0102]

内壳展开方程如式(10)所示:

[0103][0104]

式中,s2是内壳母线的弧长,f2(x)为内壳轮廓方程,a2和b2是式(2)中等效替换,θ为外壳每个片体间所呈夹角的一半。

[0105]

第三步:按照展开方程划线、切割下料,如图9(a)和(b)所示。根据上述展开方程,在矩形板材上划线,再通过激光切割,把两种展开片体各切出8片。

[0106]

第四步:将叠层蛋形预制体内、外壳各个片体折弯,如图10所示。利用手动卷板机将切割好的内、外壳片体折弯。

[0107]

第五步:内层预制体组装焊接,如图11所示,将已经折弯的各个内壳片体组装点焊起来。

[0108]

第六步:两端封头平板组装焊接,如图12所示。将小端封头1、大端封头5和组装点焊好的内层预制体焊接在一起形成焊缝7。先焊接两端封头平板的好处就是可以充分保证其加工精度,减小由加工制造带来的误差。

[0109]

第七步:内、外层间的支撑焊接,如图13所示。为了保证内、外层预制体间的刚度,需要用支撑连接内、外层预制体。因此,在组装焊接完内层预制体后,需要在内层预制体相邻两个片体上焊接上刚性支撑,同时,有了这些支撑4的存在,能让外层预制体各个片体更好的焊接,还能保证两层间的尺寸精度。

[0110]

第八步:外层预制体组装焊接,如图14所示。将外层预制体单个片体贴合在支撑上,确保其位置与内层预制体相应片体一一对应,再将其焊接上,重复8次上述操作,完成外层预制体的组装焊接。至此,完成叠层蛋形预制体的制造。

[0111]

第九步:内层注水加压胀形,如图15所示。通过进出水口51用注水管将步骤八中焊接后的叠层蛋形预制体与水泵连接并持续注水。将装置固定安装好后,内层预制体在水的内压作用下缓慢胀形,达到一定的压力值后停止注水,在水的内压作用下内层预制体就胀成了内层蛋形耐压壳。但是,内层蛋形耐压壳成型后不能排水,要等到外层蛋形耐压壳成型和夹层间复合材料固化后才能排水。

[0112]

第十步:内层保压及夹层注入复合材料加压胀形,如图16所示。通过复合材料注入口52用注复合材料管将完成步骤九后的叠层蛋形预制体与泵连接并持续注入树脂和纳米复合材料6。同样将装置固定安装好后,外层预制体在复合材料的内压作用下缓慢胀形,达到一定的压力值后停止注复合材料,这样在复合材料的内压作用下外层预制体也胀成了外层蛋形耐压壳。此时的复合材料是液态填充物,并不注入内层蛋形耐压壳内部,仅仅是注入内、外层之间的夹层。

[0113]

第十一步:夹层中复合材料固化成形后内层卸压排水,如图17所示。将内层蛋形耐压壳内的水加热直至夹层间的复合材料完全固化。通过进出水口51将内层蛋形耐压壳内部的水全部排出。

[0114]

最终,一种叠层蛋形耐压壳的加工完毕。与传统模压成形、焊接组装相比,无需大吨位大型成形压机、大型成形模具、空间曲面焊接,因而加工成本少、难度低、周期短,且残余应力和变形回弹小。采用无模内压成形,壳体力学特性分布更加均匀胀形的制造工艺,初

始几何缺陷显著减小,材料屈服强度提高,进而提高抗压能力。同时,代替了中厚壳无模胀形,无需进行双面焊接,避免胀形焊缝开裂和局部针孔泄露,因而加工质量高、难度低。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。