1.本发明属于利用激光冲击强化表面处理方法,具体设计一种激光冲击强化标印方法。

背景技术:

2.激光冲击强化标印是激光冲击强化表面处理方式运用的一个分支,是一种使用强脉冲激光辐照金属表面,产生高幅值等离子体冲击波对金属表面强化的新技术。其原理为当高功率密度、短脉冲的激光束透过约束层,作用于金属材料表面的涂层,涂层吸收激光能量气化产生等离子体,形成高强度冲击波作用于金属表面,形成压应力。从而在金属零件表面留下冲击坑,深度为几个微米到十几微米。对材料是否进行表面处理无明显需求。激光冲击强化标印的关键特征在于使用高强度压力脉冲,这种脉冲超过金属零件的屈服强度,短时间内在零件表面压出凹槽;不存在明显温度变化,不会对材料表面产生热效应;不存在材料移除,标印表面也没有发生化学变化;同时,零件表面的高压应力能有效抵抗疲劳失效和应力侵蚀裂缝失效,因此该标印方法同时也适用于关键零部件的标印,将会在航空航天、精密器件有极为重要的应用。

技术实现要素:

3.针对现有技术的不足,本发明旨在提供一种激光冲击强化标印方法,该方法可有效消除传统激光标印中易产生的缺点:重熔层、残余拉应力、在标印处形成疲劳源(在交变应力作用下,产生裂纹甚至断裂)。且该发明可使标印区域获得对抗疲劳性能的强化效果。

4.本发明通过如下技术方案实现。

5.一种激光冲击强化标印方法,其特征在于,包括如下步骤:

6.(1)、根据金属零组件所需凹痕和压应力,通过abaqus仿真模拟出激光冲击强化标印,并进行金属表层微观组织分析、金属表面凹坑轮廓分析、字符尺度精度辨识度分析、激光冲击强化凹痕的疲劳性分析,确定激光冲击强化标印所需的初始激光参数;仿真模拟出的凹坑组成的标印满足肉眼可见;

7.(2)、对金属零组件进行表面洁净处理,使其表面没有明显污垢,并防止金属零组件与吸收层形成气泡,再在金属零组件表面依次添加吸收层和约束层;

8.(3)、将步骤(1)中确定的初始激光参数输入激光标印设备,对金属零组件进行激光冲击,采用激光光斑在金属零组件表面进行连续搭建,形成激光强化标印;

9.(4)、对步骤(3)中金属零组件表面冲击出的标印进行检测,包括标印的凹坑深度以及金属零组件的抗疲劳性能的能力;

10.(5)、根据步骤(4)的检测结果,重复步骤(1),对初始激光参数进行优化;

11.(6)、重复步骤(3)、步骤(4)、步骤(5),直至步骤(4)的中标印检测结果满足生产要求,确定最终激光参数,将最终激光参数输入激光标印设备后可对金属零组件进行批量标印。

12.进一步,所述步骤(3)还包括激光冲击强化标印的研制,根据仿真所得的初始激光参数,设计出符合所需激光光斑大小和激光能量的专用的加工头。

13.进一步,所述步骤(4)中还包括对标印的肉眼识别清晰度的检测。

14.进一步,约束层的材料包括k9光学玻璃、有机玻璃和水流层。约束层能有效增强激光诱导的冲击波的峰值压力,延展冲击波的脉宽。对于要求单次标印效果要求教高时使用玻璃效果更好。对于工业化使用要求时水流层成本更低。

15.进一步,吸收层的材料包括黑漆、铝箔和黑胶带。

16.进一步,激光参数包括激光功率密度、冲击次数、搭接率。

17.进一步,激光功率密度不小于2gw/cm2。具体数值根据所需凹坑深度要求再利用abaqus 仿真得到。

18.进一步,激光冲击强化标印对无膜层金属零组件或金属材料进行标印,通过强化后的痕迹形成标印。对材料表面无损伤的同时获得表面物理性能的强化。

19.进一步,步骤(2)、步骤(3)、步骤(4)中的金属零组件可采用与金属零组件相同的金属材料替代,减少零组件的损失。

20.当高功率密度、短脉冲(十纳秒量级)的激光束透过约束层,作用于金属材料表面所涂覆的激光能量吸收保护涂层时,涂层吸收激光能量气化产生等离子体,等离子体继续吸收激光能量,急剧升温膨胀爆炸,形成高强度冲击波作用于金属表面,进而改变零件表面原来的微观组织,并形成明显凹痕,从而获得明显的标印标识效果,这种方式仅在表面形成压应力,对零件表面无损伤、标印肉眼可见且标印效果好,在航空齿轮标印等重要领域有较大的应用市场和应用前景。

21.与现有技术相比,本发明的优点是:

22.1、通过控制激光功率密度可以得到我们所需的凹痕,便于后续的人眼识别和机器识别;

23.2、相比传统的激光标印相比,使标印区域获得强化效果:提高抗疲劳性能的能力;

24.3、本发明很适用于关键零部件的标印,将会在航空航天、精密器件有极为广泛的应用前景。

附图说明

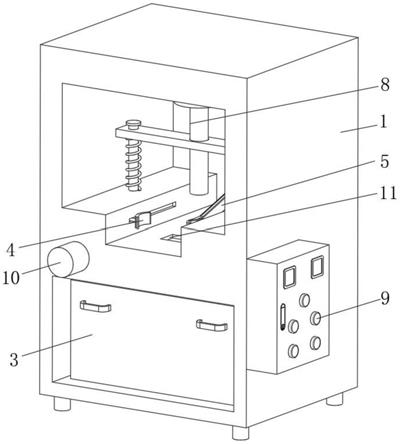

25.图1是本发明研制方法的示意图:

26.图2是本发明方法的原理示意图:

27.图3是通过abaqus模拟仿真9310钢进行强化标印后的凹痕深度图;

28.图4是abaqus仿真模拟的激光光斑路径图。

29.图中:1、激光,2、约束层,3、吸收层,4、高压冲击波,5、金属零组件。

具体实施方式

30.下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

31.激光冲击标印是一种非接触标印技术,易于精确定位和控制,便于实现自动化生产,能满足高效标印的要求。现在该方法基础上引入激光冲击强化方式,形成激光冲击强化标印。该方法不但避免普通激光标印产生重熔层的风险,同时还可对材料表面产生形成强

化效果,先开展abaqus模拟出激光冲击强化标印所需激光参数,在零件表面形成塑性变形凹坑组成的在肉眼可见范围内的字符,然后在现有激光冲击强化设备基础上,进行激光冲击强化标印专用振镜或者旋扫激光加工头,开展几种航空典型金属材料激光冲击强化标印技术研究,进行激光加工参数优化,获得字迹清晰、识别稳定可靠的激光冲击强化标印技术,并且标印区域塑性变形获得的残余压应力可以减少凹坑部位的应力集中,减少激光标印对疲劳性能的影响。

32.激光冲击强化技术是一项技术成熟度很高的技术,广泛用于发动机结构、飞机机身结构关键疲劳区的强化,以提高疲劳性能。因此可避免传统激光标印的缺点。激光冲击强化标印属于纯塑性变形的标印方法,类似金属压印标印、冲点标印、振动标印,但字形控制更精确、更灵活,且无需对材料进行表面处理,使标印过程更加简便。

33.本发明通过如下技术方案实现。

34.一种激光冲击强化标印方法,其特征在于,包括如下步骤:

35.(1)、根据金属零组件所需凹痕和压应力,通过abaqus仿真模拟出激光冲击强化标印,并进行金属表层微观组织分析、金属表面凹坑轮廓分析、字符尺度精度辨识度分析、激光冲击强化凹痕的疲劳性分析,确定激光冲击强化标印所需的初始激光参数;仿真模拟出的凹坑组成的标印满足肉眼可见;

36.(2)、对金属零组件进行表面洁净处理,使其表面没有明显污垢,并防止金属零组件与吸收层形成气泡,再在金属零组件表面依次添加吸收层和约束层;

37.(3)、将步骤(1)中确定的初始激光参数输入激光标印设备,对金属零组件进行激光冲击,采用激光光斑在金属零组件表面进行连续搭建,形成激光强化标印;

38.(4)、对步骤(3)中金属零组件表面冲击出的标印进行检测,包括标印的凹坑深度以及金属零组件的抗疲劳性能的能力;

39.(5)、根据步骤(4)的检测结果,重复步骤(1),对初始激光参数进行优化;

40.(6)、重复步骤(3)、步骤(4)、步骤(5),直至步骤(4)的中标印检测结果满足生产要求,确定最终激光参数,将最终激光参数输入激光标印设备后可对金属零组件进行批量标印。

41.进一步,所述步骤(3)还包括激光冲击强化标印的研制,根据仿真所得的初始激光参数,设计出符合所需激光光斑大小和激光能量的专用的加工头。

42.进一步,所述步骤(4)中还包括对标印的肉眼识别清晰度的检测。

43.进一步,约束层的材料包括k9光学玻璃、有机玻璃和水流层。约束层能有效增强激光诱导的冲击波的峰值压力,延展冲击波的脉宽。对于要求单次标印效果要求教高时使用玻璃效果更好。对于工业化使用要求时水流层成本更低。

44.进一步,吸收层的材料包括黑漆、铝箔和黑胶带。

45.进一步,激光参数包括激光功率密度、冲击次数、搭接率。

46.进一步,激光功率密度不小于2gw/cm2。具体数值根据所需凹坑深度要求再利用abaqus 仿真得到。

47.进一步,激光冲击强化标印对无膜层金属零组件或金属材料进行标印,通过强化后的痕迹形成标印。对材料表面无损伤的同时获得表面物理性能的强化。

48.进一步,步骤(2)、步骤(3)、步骤(4)中的金属零组件可采用与金属零组件相同的

金属材料替代,减少零组件的损失。

49.实施例

50.一、现用9310钢通过abaqus仿真探究激光冲击强化标印对其表面物理性能的强化效果。

51.通过查找资料得到其密度为7.84g/cm3,弹性模量为207gpa,泊松比为0.298。以及jc 模型参数(a:1102mpa;b:1064mpa;c:0.01;m:0.62;n:0.20;t

melt

:1450℃)

52.构建10*10mm的9310钢材构件。中心5*5mm区间为标印区间。

53.激光采用3j能量的0.2mm光斑,其功率密度为149gw/cm3,对应的冲击波压强为 15209mpa,光斑为50%搭接。

54.通过控制光斑轨迹形成电子字符8,通过采用圆形光斑进行连续搭接,最终形成59个圆形光斑组成的该字符。获得的凹坑深度为25um至45um之间。如图3,图4所示。

55.试件表面产生残余压应力平均值为245mpa,对提高材料的抗疲劳,抗高温蠕变性能有明显益处。

56.二、用具体齿轮部件进行激光冲击强化标印(如:aisi 9310钢齿轮)

57.先对其标印区间表面进行清洁处理,完成后贴上黑胶带作为吸收保护层,之后控制水流冲击保护层,使其表层形成1mm左右的水流层,之后启动数控工作台调节输出具体能量(根据标印后凹痕深度满足人眼可识别深度来选取)及其光斑半径。(普遍人眼可识别深度为大于10um)

58.最后通过编码控制光斑轨迹来满足50%搭接及所需凹痕形状要求。

59.此方法可强化标印出各种标印信息,简单通过圆形激光标印出各种字符。倘若信息较多时,也可标印二维码从而来进行信息处理:二维码黑色区域可通过标印得到的凹痕实现,白色区域为材料未标印部分(也可根据黑白区域较少部分以标印凹痕体现)。

60.相比传统的激光标印相比,使标印区域获得强化效果:提高零件对盐雾腐蚀、抗应力腐蚀及疲劳性能的能力。

61.以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。