1.本发明涉及显示技术领域,尤其涉及一种氧化物薄膜晶体管及其制作方法和显示装置。

背景技术:

2.相关技术中通过叠层氧化物薄膜晶体管设计提高氧化物薄膜晶体管的迁移率和稳定系,具体为设置具有高迁移率和高阻抗的多层设计有源层,然而本技术的发明人在研究过程中发现,叠层氧化物薄膜晶体管至少存在有源层可靠性较差,影响显示效果的问题。

技术实现要素:

3.本发明实施例提供一种氧化物薄膜晶体管及其制作方法和显示装置,以解决叠层氧化物薄膜晶体管的有源层可靠性较差,影响显示效果的问题。

4.第一方面,本发明实施例提供了一种氧化物薄膜晶体管,包括位于衬底上的栅极、金属氧化物有源层和源漏金属层,所述金属氧化物有源层包括沿远离所述衬底方向层叠设置的第一金属氧化物层和第二金属氧化物层,所述第一金属氧化物层为载流子传输层,所述第二金属氧化物层为载流子隔离层,所述载流子传输层的电子迁移速率大于所述载流子隔离层的电子迁移速率;

5.所述第一金属氧化物层包括朝向所述衬底以及背离所述衬底的两个主表面,所述第一金属氧化物层还包括位于所述主表面周围的侧面,所述第二金属氧化物层覆盖所述第一金属氧化物层的所述侧面。

6.在一些实施例中,所述源漏金属层位于所述第二金属氧化物层远离所述第一金属氧化物层的一侧,所述第二金属氧化物层上开设有过孔或盲孔,所述过孔或所述盲孔沿垂直于所述衬底的方向延伸,所述源漏金属层通过所述过孔或所述盲孔与所述第一金属氧化物层电连接。

7.在一些实施例中,所述第一金属氧化物层的材料包括非晶状态的金属氧化物,所述第二金属氧化物层的材料包括结晶状态的金属氧化物。

8.在一些实施例中,所述第二金属氧化物层的材料在x射线衍射图谱中的结晶峰位于29

°

至32

°

范围内。

9.在一些实施例中,所述第一金属氧化物层和所述第二金属氧化物层的材料包括铟镓锌氧化物igzo,且在相同的刻蚀环境下,所述第二金属氧化物层的刻蚀速率为所述第一金属氧化物层的刻蚀速率的1至10倍。

10.在一些实施例中,所述第一金属氧化物层的禁带宽度为2.3~2.8电子伏特,所述第二金属氧化物层的禁带宽度为2.8至3.5电子伏特。

11.在一些实施例中,所述有源层还包括第三金属氧化物层,所述第三金属氧化物层位于所述第一金属氧化物层远离所述第二金属氧化物层的一侧,所述第一金属氧化物层在所述第三金属氧化物层上的正投影的范围小于或等于所述第三金属氧化物层的范围,所述

第三金属氧化物层的材料和结晶程度与所述第二金属氧化物层相同。

12.在一些实施例中,所述有源层还包括第四金属氧化物层,所述第四金属氧化物层位于所述第二金属氧化物层远离所述第一金属氧化物层的一侧,在垂直于所述衬底的方向上,所述第四金属氧化物层覆盖所述第二金属氧化物层的侧面;

13.所述第四金属氧化物层材料包括igzo,所述第四金属氧化物层的结晶程度大于所述第二金属氧化物层的材料的结晶程度,所述第四金属氧化物层的禁带宽度为3.0至3.5电子伏特。

14.在一些实施例中,所述第四金属氧化物层中铟在金属材料中的原子数百分比,小于所述第二金属氧化物层中铟在金属材料中的原子数百分比。

15.在一些实施例中,所述第四金属氧化物层的金属中铟、镓和锌的原子数比例为2:5~8:5~8。

16.第二方面,本发明实施例还提供了一种氧化物薄膜晶体管,包括位于衬底上的栅极、金属氧化物有源层和源漏金属层,所述金属氧化物有源层包括沿远离所述衬底方向层叠设置的第一金属氧化物层和第二金属氧化物层,所述第一金属氧化物层为载流子传输层,所述第二金属氧化物层为载流子隔离层,所述第一金属氧化物层的电子迁移速率大于所述第二金属氧化物层的电子迁移速率;

17.所述源漏金属层位于所述第二金属氧化物层远离所述第一金属氧化物层的一侧,所述第二金属氧化物层上开设有过孔或盲孔,所述过孔或所述盲孔沿垂直于所述衬底的方向延伸,所述源漏金属层通过所述过孔或所述盲孔与所述第一金属氧化物层电连接。

18.第三方面,本发明实施例还提供了一种显示装置,包括第一方面或第二方面中任一项所述的氧化物薄膜晶体管。

19.第四方面,本发明实施例还提供了一种氧化物薄膜晶体管的制备方法,包括制作有源层的步骤、制作源漏金属层的步骤和制作栅极的步骤,其中,制作有源层的步骤包括:

20.利用目标掩膜版通过第一次图案化工艺制作第一金属氧化物层的图形;

21.利用所述目标掩膜版通过第二次图案化工艺制作第二金属氧化物层的图形,其中,所述第一金属氧化物层的电子迁移速率大于所述第二金属氧化物层的电子迁移速率,所述第一次图案化工艺的线宽大于所述第二次图案化工艺的线宽,所述第一次图案化工艺的曝光时间小于所述第二次图案化工艺的曝光时间,所述第一次图案化工艺的显影时间小于所述第二次图案化工艺的显影时间。

22.在一些实施例中,所述第一次图案化工艺的线宽大于所述第二次图案化工艺的线宽0.1至0.5微米;和/或

23.所述第一次图案化工艺的曝光时间小于所述第二次图案化工艺的曝光时间30至200毫秒;和/或

24.所述第一次图案化工艺的显影时间小于所述第二次图案化工艺的显影时间1至10秒。

25.本技术实施例通过利用第二金属氧化物层覆盖第一金属氧化物层的侧面,降低了后续高温工艺中第一金属氧化物层中的氧通过第一金属氧化物层的侧面区域前一扩散的可能性,从而降低了源漏金属层被氧化形成氧化层的可能性,有助于避免结构之间的电阻增加,减少结构变形,从而有助于提高氧化物薄膜晶体管有源层的可靠性。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获取其他的附图。

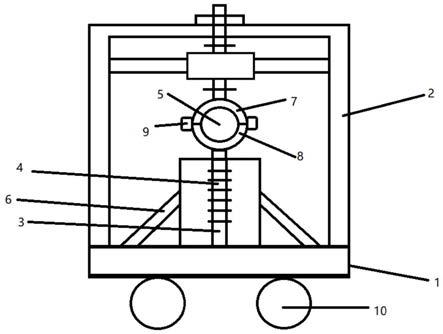

27.图1是本发明一实施例中氧化物薄膜晶体管的结构示意图;

28.图2是本发明一实施例中第一金属氧化物层的结构示意图;

29.图3是本发明一实施例中第二金属氧化物层上过孔的结构示意图;

30.图4是本发明一实施例中第二金属氧化物层上盲孔的结构示意图;

31.图5是本发明一实施例中又一氧化物薄膜晶体管的结构示意图;

32.图6为本实施例中第二金属氧化物层的x射线衍射xrd图谱;

33.图7为本实施例中第二金属氧化物层的晶格图;

34.图8是本发明一实施例中又一氧化物薄膜晶体管的结构示意图;

35.图9是本发明一实施例中又一氧化物薄膜晶体管的结构示意图。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获取的所有其他实施例,都属于本发明保护的范围。

37.本发明实施例提供了一种氧化物薄膜晶体管(oxide thin-film transistor,缩写为oxide tft),应当理解的是,本实施例中提及的tft特指氧化物薄膜晶体管。

38.如图1所示,在一个实施例中,该tft设置于衬底101上,包括位于衬底101上的栅极(图未示)、金属氧化物有源层102和源漏金属层103,金属氧化物有源层102包括沿远离衬底101方向层叠设置的第一金属氧化物层1021和第二金属氧化物层1022。

39.如图1所示,本实施例中,源漏金属层103包括层叠设置的第一子层1031、第二子层1032和第三子层1033,其中,第一子层1031和第三子层1033的材料可以选择铌钼合金,第二子层1032的材料可以选择铜。

40.第一金属氧化物层1021又称载流子传输层,用于实现载流子的传输,源漏金属层103包括源极和漏极,tft工作过程中,载流子由源极流入载流子传输层,经过载流子传输层的传输后流至漏极,从而实现电信号的传输。

41.第二金属氧化物层1022又称载流子隔离层,用于隔离载流子,以降低载流子向其他方向流动的可能性,载流子隔离层还用于避免其他结构中的载流子流入载流子传输层,对载流子传输层正产传输的电信号造成干扰。

42.载流子传输层的电子迁移速率大于载流子隔离层的电子迁移速率。在一些可选的实施例中,第一金属氧化物层1021的禁带宽度为2.3~2.8电子伏特,第二金属氧化物层1022的禁带宽度为2.8至3.5电子伏特。

43.如图2所示,第一金属氧化物层1021包括朝向衬底101以及背离衬底101的两个主表面1021a,第一金属氧化物层1021还包括位于主表面1021a周围的侧面1021b。

44.如图1和图2所示,本实施例中,两个主表面1021a分别为图1中第一金属氧化物层1021的上下表面,第二金属氧化物层1022覆盖第一金属氧化物层1021的侧面1021b,以避免第一金属氧化物层1021的侧面1021b与其他结构接触。

45.一般来说,第一金属氧化物层1021的通过沉积工艺形成,也就是说,第一金属氧化物层1021的主表面1021a是通过沉积工艺形成的,该主表面1021a的致密程度相对较高。而第一金属氧化物层1021的侧面1021b是沉积的半导体层通过图形化工艺刻蚀之后形成的,其致密程度低于主表面1021a的致密程度。

46.显示基板等包括tft的结构在制作过程中通常包括高温退火工艺,这一过程可能导致第一金属氧化物层1021中的氧溢出扩散,进一步的,扩散出来的氧可能与其他结构发生反应,例如,可能与源漏金属层103中包含的铜反应形成氧化层,该氧化层会导致结构之间的电阻增加,影响载流子的传输,该氧化层还可能会导致结构的厚度发生变化,从而导致第一金属氧化物层1021的侧面1021b附近的区域发生变形。

47.通过利用第二金属氧化物层1022覆盖第一金属氧化物层1021的侧面1021b,降低了后续高温工艺中第一金属氧化物层1021中的氧通过第一金属氧化物层1021的侧面1021b区域扩散的可能性,从而降低了源漏金属层103被氧化形成氧化层的可能性,有助于避免结构之间的电阻增加,减少结构变形,从而有助于提高氧化物薄膜晶体管的金属氧化物有源层102的可靠性。

48.在本发明的又一实施例中,还提供了一种tft。

49.如图3所示,本实施例中的tft包括位于衬底101上的栅极、金属氧化物有源层102和源漏金属层103,金属氧化物有源层102包括沿远离衬底101方向层叠设置的第一金属氧化物层1021和第二金属氧化物层1022,第一金属氧化物层1021和第二金属氧化物层1022具体可参考上述实施例。

50.如图3和图4所示,本实施例中,第二金属氧化物层1022上开设有沿垂直于衬底101方向的过孔1022a或盲孔1022b,源漏金属层103通过过孔1022a或盲孔1022b与第一金属氧化物层1021电连接。

51.在一个实施例中,如图3所示,开设于第二金属氧化物层1022上的过孔1022a沿垂直于衬底101方向贯穿第二金属氧化物层1022。

52.在另外一个实施例中,如图4所示,开设于第二金属氧化物层1022上盲孔1022b仅沿垂直于衬底101的方向在第二金属氧化物层1022内延伸一定长度,且未贯穿第二金属氧化物层1022。

53.应当理解的是,第二金属氧化物层1022的载流子迁移率相对较低,可能对载流子的传输造成影响,因此,本实施例的技术方案中,进一步在第二金属氧化物层1022上开设过孔1022a或盲孔1022b。

54.请同时参阅图3和图5,当开设有过孔1022a时,源漏金属层103能够通过该过孔1022a直接与第一金属氧化物层1021电接触,降低了第一金属氧化物层1021和源漏金属层103之间的接触电阻,有利于降低载流子损失,提高电信号的传输效果。

55.应当理解的是,对于第一金属氧化物层1021来说,可以增加导体化的工艺,使第一金属氧化物层1021与源漏金属层103直接电接触的区域导体化,这样,第一金属氧化物层1021位于源极和漏极之间的部分实际上形成tft的沟道区域,第一金属氧化物层1021直接

与源极和漏极电接触的区域为导体化区域,有助于提高载流子的传输效果。

56.请继续参阅图3和图5,在第二金属氧化物层1022上开设有过孔1022a的情况下,那么第一金属氧化物层1021的一部分主表面会暴露出来,这一部分第一金属氧化物层1021受到外部环境的影响,即使不进行导体化工艺,也可能会有一定程度上的导体化,因此,开设过孔1022a,将第一金属氧化物层1021的部分区域暴露出来并不会对tft的性能造成不利影响。

57.在第二金属氧化物层1022上开设有盲孔1022b的情况下,在该盲孔1022b对应的区域,第一金属氧化物层1021与源漏金属层103之间的第二金属氧化物层1022厚度较低,其电阻也相对较低,同样能够提高载流子传输效果。

58.请同时参阅图2、图3和图5,在本技术的另一个实施例中,将上述两个实施例的技术方案相结合。

59.具体的,使第二金属氧化物层1022覆盖第一金属氧化物层1021的侧面1021b,同时在第二金属氧化物层1022上开设过孔1022a或盲孔1022b,既能够提高对于第一金属氧化物层1021的侧面1021b的保护效果,也能够降低第一金属氧化物层1021与源漏金属层103之间的电阻,有助于提高tft的可靠性。

60.应当理解的是,本技术的以下可选技术方案均可以应用于上述任一实施例。

61.在一些可选的实施例中,第一金属氧化物层1021的材料包括非晶状态的金属氧化物,第二金属氧化物层1022的材料包括结晶状态的金属氧化物。

62.非晶状态的金属氧化物其载流子密度相对较高,能够提供更好的载流子迁移效果,实施时,可以针对第二金属氧化物层1022通过高温退火处理等方式进行再结晶,提高其结晶程度,通过利用非晶状态的金属氧化物形成第一金属氧化物层1021,利用结晶状态的金属氧化物形成第二金属氧化物层1022,能够使得第一金属氧化物层1021具有相对较高的载流子迁移率,使得第二金属氧化物层1022的载流子迁移率相对较低。

63.如图6所示,图6为本实施例中第二金属氧化物层1022的x射线衍射(xrd)图谱,其中,横坐标的单位为度。在一些可选的实施例中,通过xrd对第一金属氧化物层1021和第二金属氧化物层1022进行分析可以发现,第一金属氧化物层1021不存在明显结晶峰,而在第二金属氧化物层1022的xrd图谱中,可以在29

°

至32

°

范围内观察到结晶峰。

64.进一步的,如图7所示,图7为本实施例中第二金属氧化物层1022的晶格图,在通过hrtem(high resolution transmission electron microscope,高分辨率的透射电镜)获得的第二金属氧化物层1022图像中,可以观察到明显的晶格和电子衍射斑点。

65.在一些可选的实施例中,第一金属氧化物层1021和第二金属氧化物层1022的材料包括铟镓锌氧化物igzo,且在相同的刻蚀环境下,第二金属氧化物层1022的刻蚀速率为第一金属氧化物层1021的刻蚀速率的1至10倍。

66.相同刻蚀环境指的是处于相同的刻蚀液或相同的刻蚀气体环境,本实施例中,第一金属氧化物层1021和第二金属氧化物层1022均包括相同的材料,这样,在刻蚀过程中,可以在相同的刻蚀环境下进行刻蚀,有助于简化生产工艺。

67.进一步的,第二金属氧化物层1022的刻蚀速率为第一金属氧化物层1021的刻蚀速率的1至10倍,进一步的,在一个实施例中,第二金属氧化物层1022的刻蚀速率为第一金属氧化物层1021的刻蚀速率的6至10倍,通过控制第二金属氧化物层1022具有较高的刻蚀速

率,能够降低第二金属氧化物层1022刻蚀过程中对于第一金属氧化物层1021造成的不利影响,降低第一金属氧化物层1021被刻蚀的可能性。

68.在一些可选的实施例中,金属氧化物有源层102还包括第三金属氧化物层1023。

69.如图8所示,第三金属氧化物层1023位于第一金属氧化物层1021远离第二金属氧化物层1022的一侧,第一金属氧化物层1021在第三金属氧化物层1023上的正投影的范围小于或等于第三金属氧化物层1023的范围,由于第二金属氧化物层1022覆盖第一金属氧化物层1021的侧面,可以理解为第二金属氧化物层1022和第三金属氧化物层1023将第一金属氧化物层1021合围起来,以实现对于第一金属氧化物层1021的保护,降低第一金属氧化物层1021与其他结构接触的可能性,可以有效避免水氧侵入等不利条件对于金属氧化物有源层102中实现载流子传输功能的第一金属氧化物层1021的影响。

70.第三金属氧化物层1023的材料和结晶程度与第二金属氧化物层1022相同,这样,第二金属氧化物层1022和第三金属氧化物层1023的结合条件更好,有助于提高对于第一金属氧化物层1021的覆盖和保护效果。

71.在一些可选的实施例中,金属氧化物有源层102还包括第四金属氧化物层1024。

72.如图9所示,第四金属氧化物层1024位于第二金属氧化物层1022远离第一金属氧化物层1021的一侧,也就是说,第四金属氧化物层1024位于金属氧化物有源层102靠近tft栅极的一侧。第四金属氧化物层1024覆盖第二金属氧化物层1022的侧面。

73.第四金属氧化物层1024材料包括igzo,第四金属氧化物层1024的结晶程度大于第二金属氧化物层1022的材料的结晶程度,第四金属氧化物层1024的禁带宽度为3.0至3.5电子伏特。

74.在第二金属氧化物层1022上开设有过孔的情况下,第四金属氧化物层1024的相应位置同样开设有过孔,在第二金属氧化物层1022未开设过孔的情况下,第四金属氧化物层1024上可也以开设过孔。通过在第四金属氧化物层1024上开设过孔,有助于降低第四金属氧化物层1024对于源漏金属层103和第一金属氧化物层1021之间电阻的影响,提高tft的可靠性。

75.应当理解的是,第四金属氧化物层1024用于保护第一金属氧化物层1021和第二金属氧化物层1022,因此,第四金属氧化物层1024的载流子迁移率低于第二金属氧化物层1022、刻蚀速率大于第二金属氧化物层1022、结晶程度大于第二金属氧化物层1022、禁带宽度大于第二金属氧化层,从而实现利用第四金属氧化物层1024保护第二金属氧化物层1022。

76.在一些实施例中,该第四金属氧化物层1024为针对tft的栅极设置的保护层,主要用于防止栅极对于第四金属氧化物层1024造成的影响,相应的,制作第四金属氧化物层1024时,可以相应调整第四金属氧化物的禁带宽度,降低栅极中载流子可能对于第一金属氧化物层1021造成的影响。

77.在一些可选的实施例中,第四金属氧化物层1024中铟在金属材料中的原子数百分比,小于第二金属氧化物层1022中铟在金属材料中的原子数百分比。

78.应当理解的是,本实施例中,第二金属氧化物层1022和第四金属氧化物层1024的材料是相同的,均未igzo,但是不同金属的比例是不同的,第二金属氧化物层1022中铟的比例大于20%,而第二金属氧化物层1022中铟的比例小于20%,本实施例中具体为5%至

20%,在一些可选的实施例中,第四金属氧化物层1024的金属中铟、镓和锌的原子数比例为2:5~8:5~8,通过降低第四金属氧化物层1024中铟在金属材料中的原子数百分比,能够提高第四金属氧化物层1024的结晶程度,使第四金属氧化物层1024的晶格有序性更强,从而使得第四金属氧化物层1024的电子迁移率更低。

79.在其他一些可选的实施例中,还可以根据需要设置更多的金属氧化物层,例如在第四金属氧化物层1024上设置电子迁移率更低的第五金属氧化物层,以进一步提高保护效果。

80.在其他一些可选的实施例中,第一金属氧化物层1021的厚度为10至60纳米,第二金属氧化物层1022的厚度为10至80纳米。进一步的,在一个实施例中,第一金属氧化物层1021和第二金属氧化物层1022的总厚度不大于100纳米,且第二金属氧化物层1022的厚度大于第一金属氧化物层1021的厚度。

81.本发明实施例还提供了一种显示装置,包括上述任一项所述的氧化物薄膜晶体管。

82.由于本实施例包括上述氧化物薄膜晶体管实施例的全部技术方案,因此至少能实现上述全部技术效果,此处不再赘述。

83.本发明实施例还提供了一种氧化物薄膜晶体管的制备方法,包括制作有源层的步骤、制作源漏金属层的步骤和制作栅极的步骤,其中,制作有源层的步骤包括:

84.利用目标掩膜版通过第一次图案化工艺制作第一金属氧化物层的图形;

85.利用所述目标掩膜版通过第二次图案化工艺制作第二金属氧化物层的图形。

86.本实施例中,第一次图案化工艺的线宽大于第二次图案化工艺的线宽,第一次图案化工艺的曝光时间小于第二次图案化工艺的曝光时间,第一次图案化工艺的显影时间小于第二次图案化工艺的显影时间,其中,所述第一金属氧化物层的电子迁移速率大于所述载流子隔离层的电子迁移速率。

87.在一些实施例中,所述第一次图案化工艺的线宽大于所述第二次图案化工艺的线宽0.1至0.5微米;所述第一次图案化工艺的曝光时间小于所述第二次图案化工艺的曝光时间30至200毫秒;所述第一次图案化工艺的显影时间小于所述第二次图案化工艺的显影时间1至10秒。

88.本实施例中,通过对于图案化工艺的曝光时间、显影时间和线宽的控制,能够实现在使用同一掩膜版进行图案化处理的同时,使得第一金属氧化物层覆盖第二金属氧化物层的边缘。

89.进一步的,在第二金属氧化物层图形化的过程中,为了降低过刻导致第一金属氧化物层被刻蚀的可能性,可以进一步调节反应参数,例如降低刻蚀液的浓度或降低刻蚀气体的拱极路了,以降低刻蚀速率,由于第一金属氧化物层的刻蚀速率小于第二金属氧化物层的刻蚀速率,通过进一步控制反应条件,能够进一步降低对于第一金属氧化物层可能造成的影响,降低出现过刻的可能性。

90.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。