1.本发明涉及晶硅太阳能电池领域,具体涉及一种晶硅太阳能电池的背面钝化膜、制备方法及硅晶太阳能电池。

背景技术:

2.晶硅太阳能电池是一种有效吸收太阳辐射能,利用光生伏特效应把光能转换为电能的器件,当太阳光照在半导体p-n结上,形成新的空穴-电子对,在p-n结电场的作用下,空穴由n区流向p区,电子由p区流向n区,接通电路后就形成电流。目前,商品化的太阳电池市场85%以上仍被晶体硅太阳电池产品占据,围绕效率与成本构成的性价比竞争十分激烈。如何以少量的投入,引入新的工艺增加电池光电转换效率是晶硅太阳能电池的研究方向。

3.近年来,表面钝化是晶硅电池的研究热点。无论是p型还是n型单晶硅太阳能电池,在电池的前表面、背表面制备钝化介质,是高效电池技术开展的基础,也是提高太阳能电池光电转换效率的有效途径之一。pecvd设备是晶硅电池生产线最常用的真空镀膜设备,可以低温制备具有减反射和钝化特性的sin

x

薄膜,用于晶硅电池正面发射极钝化。但是,如何进一步提升硅晶太阳能电池的性能和效率,依旧是研究的重要方向。

技术实现要素:

4.本发明所要解决的技术问题是提供一种能使晶硅太阳能电池的开路电压、短路电流以及光电转换效率得到提升的背面钝化膜。

5.为解决上述技术问题,本发明采用如下技术方案:

6.本发明一方面提供了一种背面钝化膜,其中,所述的背面钝化膜设置于硅衬底背面;所述的背面钝化膜包括自所述的硅衬底背面的表面依次向外设置的氮氧化硅层和氮化硅层。

7.优选地,所述的氮氧化硅层的厚度为20~30nm,所述的氮化硅层的厚度为80~90nm。

8.优选地,所述的氮氧化硅层的折射率为2.2~2.3,所述的氮化硅层的折射率为2.0~2.1。

9.本发明另一方面还提供了一种如上述的背面钝化膜的制备方法,所述的制备方法包括如下步骤:

10.(1)采用等离子体增强化学气相沉积法(pecvd)在所述的硅衬底背面沉积所述的氮氧化硅层;

11.(2)采用等离子体增强化学气相沉积法(pecvd)在所述的氮氧化硅层上沉积所述的氮化硅层。

12.优选地,所述步骤(1)的具体方法为:先控制通入硅烷、氨气和笑气的混合气体的体积比为1:3~5:17~18,保持80~120秒;再控制通入硅烷、氨气和笑气的混合气体的体积比为1:17~19:29~31,保持850~1250秒。

13.进一步优选地,所述步骤(1)的具体方法为:先控制通入硅烷、氨气和笑气的混合气体保持90~110秒;再控制通入硅烷、氨气和笑气的混合气体保持900~1200秒。

14.优选地,所述步骤(2)的具体方法为:先控制通入硅烷和氨气的混合气体的体积比为1:3~4,保持150~250秒;再控制通入硅烷和氨气的混合气体的体积比为1:5~7,保持550~650秒。

15.进一步优选地,所述步骤(2)的具体方法为:先控制通入硅烷和氨气的混合气体的保持190~210秒;再控制通入硅烷和氨气的混合气体保持590~610秒。

16.本发明在氮氧化硅层与氮化硅层的镀设过程中,通过调整混合气体的成分比例以及镀设时间,对氮氧化硅和氮化硅分别做了两步沉积,且后一步的沉积都是对前一步沉积获得的膜进行修补的过程,以提高膜的各项性能。

17.优选地,所述背面钝化膜在450~550℃下制备得到。

18.进一步优选地,所述背面钝化膜在490~510℃下制备得到。

19.优选地,所述的制备方法还包括在步骤(1)之前对设备进行预热至450~550℃的步骤,所述的预热步骤需保温8~12分钟。

20.进一步优选地,所述的制备方法还包括在步骤(1)之前对设备进行预热至490~510℃的步骤。

21.本发明还提供了一种晶硅太阳能电池,包括由上至下依次设置的氮化硅、pn结、硅衬底、背面钝化膜和铝背场,所述的背面钝化膜为上述任一种所述的背面钝化膜。

22.优选地,所述的硅衬底为p型硅或n型硅中的任一种。

23.由于氮氧化硅中含有大量的氢元素,可以起到良好的钝化作用,同时在其外层再覆盖一层氮化硅可以增加介质膜层的热稳定性;另外,氮氧化硅层可以通过调整通入气体的成分比来改变膜的折射率,在用于背钝化时还可以作为背反射器来增加电池的紫外光吸收,进而提升晶硅电池的光电转换效率。镀设氮氧化硅膜的优势还在于生产成本低,利于实际大规模生产应用。

24.由于上述技术方案运用,本发明与现有技术相比具有下列优点:

25.本发明在硅衬底背面依次向外沉积氮氧化硅钝化膜以及氮化硅膜,从而能提高晶硅太阳能电池的钝化效果及背面反射率、电池效率,且沉积氮氧化硅和氮化硅膜的工艺过程简单,易于与常规工艺整合。

附图说明

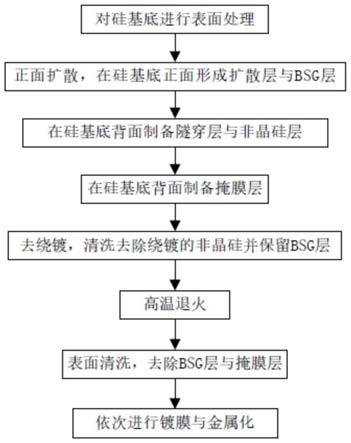

26.附图1为晶硅太阳能电池结构示意图。

具体实施方式

27.下面结合附图与实施例对本发明作进一步描述。但本发明并不限于以下实施例。实施例中采用的实施条件可以根据具体使用的不同要求做进一步调整,未注明的实施条件为本行业中的常规条件。本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

28.在本发明的描述中,需要说明的是,术语“上”、“下”等指示的方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示

所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

29.本发明中使用丰盛pe450系列pecvd设备进行等离子体增强化学气相沉积。实验数据测试中,采用semilab测试膜厚折射率,采用halm测试电池转换效率。lid测试标准采用iec61215:2016,每片电池5kwh/m2。

30.实施例1

31.本发明制备得到的背面钝化膜包括自si衬底背面的表面依次向外设置的氮氧化硅层和氮化硅层。

32.具体制备方法如下:

33.第一步,启动钝化炉,对其进行预热,使其加热至500℃,保温10分钟;

34.第二步,将电池片的石墨舟放入钝化炉内,保持炉内温度500℃,通入硅烷、氨气和笑气的混合气体,并且其体积比例为1:4:17.5,保温100秒制得氮氧化硅膜;

35.第三步,保持炉内温度500℃,通入硅烷、氨气和笑气的混合气体,并且其体积比例为1:18:30,保温900-1200秒,对前一步制得的氮氧化硅膜进行修补;

36.第四步,保持炉内温度500℃,通入硅烷和氨气,并且其体积比例为1:3.5,保温200秒制得氮化硅膜;

37.第五步,保持炉内温度500℃,通入硅烷和氨气,并且其体积比例为1:6,保温600秒,对前一步制得的氮化硅膜进行修补;

38.第六步,取出石墨舟。

39.制备得到的晶硅太阳能电池的结构示意图如附图1所示。硅晶太阳能电池由上至下依次为氮化硅、pn结、p型硅、氮氧化硅层、氮化硅层以及铝背板。

40.对比例1

41.采用常规工艺制备得到背面没有薄膜的晶硅太阳能电池。

42.表1给出了上述实施例与对比例得到的晶硅太阳能电池的性能数据。从表中可以看出,实施例1的晶硅太阳能电池通过氮氧化硅层和氮化硅层的背钝化,使得uoc、isc和晶硅太阳能电池的光电转换效率得到明显提升,背面钝化效果显著。

43.表1

44.typeuociscffrsrshetairev2实施例10.6629.62780.050.001017120.88%0.162对比例10.6419.28781.290.0013630019.96%0.173

45.以上对本发明做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明的精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。