1.本实用新型涉及磁悬浮轨道交通的技术领域,更具体地讲,涉及一种隧道内铺设的磁浮轨道梁系统。

背景技术:

2.中低速磁浮交通是指磁浮车辆的走行装置内嵌于轨道梁内部,利用同性相斥、异性相吸的电磁感应原理实现车辆走行的一种中运量轨道交通模式。同传统轮轨交通系统相比,磁浮交通系统具有适应能力强、能耗低、噪声低、占用土地资源少、安全性高、维护成本低等优势。近年已逐渐在中小城市、城际铁路及旅游景区显现出其强有力的优势。

3.现有中低速磁浮交通系统的铺设方式主要有:路面低置结构和高架桥梁结构两种型式,针对隧道内铺设的型式仍未有较合理的断面,如仍采用高架区域的轨道梁断面,势必将会造成隧道断面偏大,增加工程造价,且不便于轨道梁架设、线形调整、检修和更换。本实用新型受外界影响因素小,在净空设置区域有竞争优势,施工难度小且结构体量小,相对现已应用的方法大大缩小了工程量,有效的节省了工程投入,经济性更优。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型提出了一种施工简单造价低且便于检修、维护和更换,同时更适合于磁浮轨道在隧道中铺设的磁浮轨道梁系统。

5.本实用新型提供了一种隧道内铺设的磁浮轨道梁系统,包括:

6.台座,所述台座设置在隧道底部;

7.若干组磁浮轨道梁,所述磁浮轨道梁通过支座安装在所述台座上并且每组所述磁浮轨道梁包括:

8.两片分别具有平行于所述台座所在平面的顶板和与所述顶板基本垂直的腹板的倒l形单元梁,两片所述倒l形单元梁以顶板齐平且倒l形单元梁的开口侧相对的方式设置;

9.横向连接梁,所述横向连接梁间隔地设置在两片倒l形单元梁之间并连接所述两片倒l形单元梁的腹板以形成c形断面。

10.进一步地,所述台座包括台座骨架与混凝土浇注料,所述台座骨架由隧道管片预埋钢筋和现场绑扎钢筋绑扎形成,所述混凝土浇注料浇注在所述台座骨架上形成所述台座。

11.进一步地,所述支座的一端与台座顶部连接,所述支座的另一端与所述磁浮轨道梁的横向连接梁底部连接。

12.进一步地,所述支座的安装区域设置为凸台或台阶,所述支座选择为固定支座、单向活动支座、多向活动支座和高度可调支座中的一种。

13.进一步地,所述倒l形单元梁和横向连接梁均采用工厂化预制并在现场组装施工得到所述磁浮轨道梁。

14.进一步地,所述磁浮轨道梁系统还包括安装在磁浮轨道梁上的轨道,所述轨道包

括相对设置的感应轨与供电轨,其中,所述感应轨安装于所述倒l形单元梁的顶板底部的感应轨安装面上,所述供电轨安装于横向连接梁两侧顶部的供电轨安装面上。

15.进一步地,所述横向连接梁均匀地间隔设置在磁浮轨道梁系统的纵向上,横向连接梁沿着横向对称提供有安装轨道的两个供电轨安装面,所述供电柜安装面与所述倒l形单元梁的顶板底部的感应轨安装面相对设置。

16.进一步地,所述台座上形成有排水沟,所述排水沟设置在台座上表面中部区域并且设置为低于所述支座的安装区域,二者通过横向排水坡过渡。

17.进一步地,所述台座间隔设置或连续设置,所述磁浮轨道梁在至少两个端部通过至少各两个支座安装在所述台座上。

18.与常规方案相比,本实用新型隧道内铺设的磁浮轨道梁系统具有以下有益效果:

19.1)同国内传统中低速磁浮轨道梁相比,本实用新型中的磁浮车辆内嵌于轨道梁内,所需隧道断面小,在净空设置区域优势明显,施工容易,横向连接梁均匀间隔布置的方式使用的混凝土体量更小,工程经济性更优。

20.2)与轨道梁同隧道内结构整体浇筑相比,本实用新型仅需要将隧道管片预埋钢筋同现场绑扎钢筋形成台座骨架后进行台座混凝土浇筑,施工简单造价低,且轨道梁与台座之间采用支座连接,有利于轨道梁的后期线形调整、检修、维护及更换。

21.3)轨道梁长度可根据线路情况灵活选择,结构自重轻,便于打磨、运输、吊装及架设。

22.4)倒l形单元梁和横向连接梁采用工厂化预制,现场施工安装,提高了现场施工效率,降低施工对周边环境的影响及施工成本,并且通过间隔设置的横向连接梁进行倒l形单元梁的连接,能够在保证结构强度的同时减轻重量。

附图说明

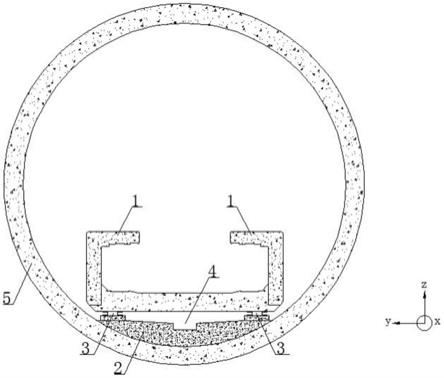

23.图1示出了根据本实用新型示例性实施例隧道内铺设的磁浮轨道梁系统的断面结构示意图。

24.图2示出了根据本实用新型示例性实施例隧道内铺设的磁浮轨道梁系统中台座骨架的布置结构示意图。

25.图3示出了图2中的局部放大结构示意图。

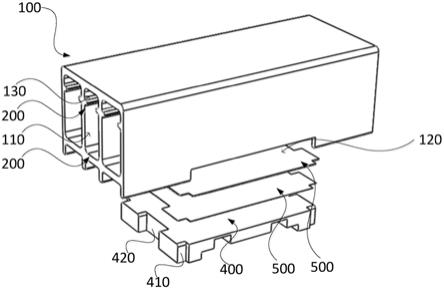

26.图4示出了根据本实用新型示例性实施例隧道内铺设的磁浮轨道梁系统中磁浮轨道梁的平面布置结构示意图。

27.图5示出了根据本实用新型示例性实施例隧道内铺设的磁浮轨道梁系统中磁浮轨道梁的断面结构示意图。

28.附图标记说明:

29.1-磁浮轨道梁、101-顶板、102-腹板、103-横向连接梁、104-感应轨、105-供电轨、2-台座、201-隧道管片预埋钢筋、202-现场绑扎钢筋、3-支座、4-排水沟、5-隧道管片。

具体实施方式

30.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

31.本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

32.下面先对本实用新型隧道内铺设的磁浮轨道梁系统进行详细说明。若未进行特别说明,横向为图中示出的y方向,即为磁浮轨道梁系统的宽度方向;纵向为图中示出的x方向,即为磁浮轨道梁系统的长度方向;竖向为图中示出的z方向,即为磁浮轨道梁系统的高度方向。

33.图1示出了根据本实用新型示例性实施例隧道内铺设的磁浮轨道梁系统的断面结构示意图,图2示出了根据本实用新型示例性实施例隧道内铺设的磁浮轨道梁系统中台座骨架的布置结构示意图。

34.如图1和图2所示,根据本实用新型的示例性实施例,所述隧道内铺设的磁浮轨道梁系统包括台座2和若干组由倒l形单元梁和横向连接梁103组成的磁浮轨道梁1,台座2设置在隧道底部以对磁浮轨道梁系统进行支承和安装,若干组磁浮轨道梁1则通过支座3安装在台座2上。其中,本实用新型中的磁浮轨道梁系统是磁浮车辆的走行装置内嵌于磁浮轨道梁内部并且利用同性相斥、异性相吸的电磁感应原理实现车辆走行的磁浮轨道梁系统。

35.本实用新型的磁浮轨道梁采取了和现有技术不一样的结构,具体地,磁浮轨道梁包括两片倒l形单元梁和横向连接梁103,其中,倒l形单元梁具有顶板101和腹板102,两片倒l形单元梁以顶板101齐平且倒l形单元梁的开口侧相对的方式设置,形成容纳磁浮车辆的走行机构的空间。横向连接梁103间隔地设置在两片倒l形单元梁之间并连接两片倒l形单元梁的腹板102形成u形断面,由倒l形单元梁与横向连接梁103围成的磁浮轨道梁的内部空间可以容纳磁浮车辆的走行部实现车辆走行。

36.本实用新型中由若干根横向连接梁103沿着纵向均匀间隔地设置而组成横梁区,其中横向连接梁103间隔设置的数量与长度可根据轨道梁结构的长度合理设计,相比于传统横向连接梁后浇带贯通设计,本实用新型的该连接结构既可保证轨道梁结构的横向稳定,又能降低混凝土用量,经济性较高。

37.图4示出了根据本实用新型示例性实施例隧道内铺设的磁浮轨道梁系统中磁浮轨道梁的平面布置结构示意图。

38.如图2和图4所示,横向连接梁103均匀地间隔设置在磁浮轨道梁系统的纵向上,横向连接梁103沿着横向对称提供有安装轨道的两个供电轨安装面,供电轨安装面与倒l形单元梁的顶板底部的感应轨安装面相对设置。

39.图3示出了图2中的局部放大结构示意图。

40.如图2和图3所示,本实用新型中的台座2包括台座骨架与混凝土浇注料,进一步地,台座骨架由隧道管片预埋钢筋201和现场绑扎钢筋202绑扎形成,混凝土浇注料浇注在台座骨架上则形成台座2。也即,本实用新型中的台座2优选地是以固定连接的方式与隧道连接在一起,并且台座2中台座骨架的布置区域、钢筋直径、间距、预埋长度等均可根据轨道梁长度合理设计。

41.本实用新型中支座3的一端与台座2顶部连接,支座3的另一端与磁浮轨道梁1底部连接,进一步地,支座3的另一端与磁浮轨道梁的横向连接梁103底部连接。本实用新型中的支座3根据结构体系选择为固定支座、单向活动支座、多向活动支座和高度可调支座中的一

种。通过上述支座连接的方式有利于轨道的吊装、架设,也有利于后期轨道梁线形调整、检修、维护及更换。

42.优选地,支座安装区域的台座顶面标高应当高于非安装区域的台座顶面标高,二者之间通过横向排水坡过渡,例如支座的安装区域可以设置为凸台或台阶等较高的结构形式。

43.进一步地,本实用新型中的台座2间隔设置或连续设置,磁浮轨道梁1在至少两个端部通过至少各两个支座3固定安装在台座2上。本实用新型不对磁浮轨道梁的尺寸进行限制,长度宜为2~12m,结构宜为钢筋混凝土结构,可根据线路情况合理选择。

44.优选地,倒l形单元梁和横向连接梁均采用工厂化预制并在现场组装施工得到上述磁浮轨道梁。例如在根据上述倒l形单元梁结构特殊设计的模具中进行倒l形单元梁的浇筑和养护成型,并且可以根据轨道梁结构长度在倒l形单元梁内设置预应力钢束,顶板101和横向连接梁103分别设置有安装固定对应轨道的位置。

45.图5示出了根据本实用新型示例性实施例隧道内铺设的磁浮轨道梁系统中磁浮轨道梁的断面结构示意图。

46.如图5所示,磁浮轨道梁系统还包括安装在磁浮轨道梁上的轨道,轨道包括相对设置的感应轨104与供电轨105,其中,感应轨104安装于倒l形单元梁的顶板101底部的感应轨安装面上,供电轨105安装于横向连接梁103两侧顶部的供电轨安装面上,磁浮车辆的走行部能够在感应轨104与供电轨105之间实现走行。

47.其中,感应轨104与供电轨105可以采用现有技术中磁浮轨道系统中的轨道结构和原理,在此不作赘述。由于轨道安装需保证一定的精度,故感应轨安装面与供电轨安装面均需根据精度要求和空间路线走向进行机加工达到精度要求。

48.此外,倒l形单元梁的顶板101上优选地预先开设有轨道安装孔,以保证轨道横向安装要求,轨道安装孔应在纵向即轨道梁结构的长度方向间隔一定距离设置,具体距离根据磁浮车辆运行需求进行计算确定。

49.将供电轨104与感应轨105分别安装于磁浮轨道梁系统的轨道安装面上后,需要精调感应轨105与供电轨104之间的净距以满足磁浮车辆悬浮需求。磁浮车辆的走行机构内嵌于轨道梁结构内安装的感应轨104与供电轨105之间,有利于减小结构整体高度,在净空受限区域具有较强的优势。

50.如图1所示,台座2上优选地形成有排水沟4,排水沟4设置在台座2上表面中部区域并且设置为低于支座安装区域,二者通过横向排水坡过渡,以便于实现隧道内渗漏水的排放。

51.下面结合具体实施例对本实用新型作进一步说明。

52.如图1和图4所示,本实用新型隧道内铺设的磁浮轨道梁系统中的磁浮轨道梁通过支座安装于隧道内的台座之上,磁浮轨道梁系统包括若干组磁浮轨道梁和轨道,包括倒l形单元梁和横向连接梁等结构件。

53.其中,倒l形单元梁及横向连接梁采用工厂预制生产,横向连接梁均匀间隔设置在两片倒l形单元梁之间并连接两片倒l形单元梁形成u形断面,组装过程严控轨距、钳距的安装精度。磁浮轨道梁的长度可根据隧道内线路走向、半径、坡度等合理设计。上述实施例中,磁浮轨道梁在工厂预制、打磨,实现轨道在工厂高质量生产,现场安装作业时间短,安装精

度易控,并降低了受现场浇筑受影响的风险。

54.如图1所示,磁浮轨道梁通过支座安装于台座上,支座的一端与台座顶部连接,另一端与磁浮轨道梁的横向连接梁底部连接。此方式安装难度小,适应范围广,有利于后期轨道梁线形调整、检修、维护及更换。

55.如图2、图3所示,浇筑于隧道底部上的台座由台座骨架和混凝土浇注料构成,台座骨架由隧道管片预埋钢筋201和现场绑扎钢筋202构成,台座骨架的布置区域、钢筋直径、间距、预埋长度等可根据轨道梁长度合理设计。

56.如图5所示,磁浮轨道梁由横向连接梁和倒l形单元梁组成,倒l形单元梁包括顶板和腹板,感应轨安装于顶板底部的感应轨安装面上,供电轨安装于横向连接梁两侧顶部的供电轨安装面上,感应轨安装面与供电轨安装面均需进行机加工以满足轨道安装精度要求。

57.本实施例中,磁浮车辆的走行装置嵌于安装在磁浮轨道梁的感应轨与供电轨之间而实现磁浮车辆的走行,整个结构高度低并且可合理减小隧道断面、降低土建造价,有利于磁浮轨道系统在隧道中的建设。

58.以上所述仅为本实用新型的具体实施方式,本实用新型并不局限于前述的具体实施方式。任何熟悉本技术领域的技术人员在本技术揭露的技术范围内可轻易想到的变化或替换都应涵盖在本技术的保护范围之内,本技术的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。