1.本技术涉及公路工程施工的领域,尤其是涉及一种盖板涵连续浇筑施工装置及其施工方法。

背景技术:

2.在公路工程中,涵洞是十分重要的构造物,起着排除路面积水、稳固路基、确保行车安全与舒适的作用。盖板涵技术有着施工工艺简单,排洪能力强,可以在施工中集中制造装配式盖板,缩短工期等优势。

3.传统工艺在基础施工时需要等待基础拆模后方可施工支撑梁,在台身施工时将台身台帽分开浇筑,并且在每个结构段施工完成后将支架拆除、搬至下一结构段,重新搭设支架,工序繁琐,施工间歇、材料占用停滞时间长,影响工期,还可能受交叉作业的影响从而增加安全隐患。

技术实现要素:

4.为了加快施工速度,节约工期,本技术提供一种盖板涵连续浇筑施工装置及其施工方法。

5.第一方面,本技术提供一种盖板涵连续浇筑施工装置,采用如下的技术方案:一种盖板涵连续浇筑施工装置,包括车座、支架、内立模、外立模以及角模,所述车座沿盖板涵施工方向滑动设置在盖板涵基础上,所述车座的底部设有液压支撑系统,所述支架固设在车座顶部,所述内立模竖直设置在支架的两侧,所述内立模沿盖板涵宽度方向滑动安装在支架上,所述支架的内部设有用于驱使内立模在支架上滑动的第一驱动件,所述外立模平行设置于内立模远离支架的一侧;所述支架的顶部沿内立模滑动方向滑动安装有连接块,所述连接块位于内立模的上方,所述角模包括两块相互固定连接且组成夹角的模板,所述角模的夹角朝向连接块远离外立模的一侧,所述角模的顶部侧壁与连接块连接,所述角模的底部侧壁设有用于与内立模固定连接的连接组件。

6.通过采用上述技术方案,在对台身模板进行安装时,将车座放置在盖板涵基础上,采用倒链拖动车座移动至指定位置,再通过液压支撑系统将车座支撑起脱离地面,将车座固定,接着启动第一驱动件,推动内立模至指定位置,并在指定位置安装外立模,并于两块立模的端部安装好端模板,接着,在两块立模之间灌注混凝土,在混凝土灌注至台帽底部位置后,吊放钢筋笼,并滑动连接块,带动角模至台帽上缺口位置,并使用连接组件将角模和内立模连接固定,即可继续灌注台帽部分混凝土,连续灌注台身和台帽,中间不用停顿,不用养护以及进行凿毛处理,节省时间,提高施工效率。

7.可选的,所述连接组件包括转动折板和固定螺栓,所述转动折板转动设置在角模靠近内立模的内侧壁上,所述角模靠近内立模的内侧壁上以及内立模靠近支架的内壁上均开设有固定螺栓相适配的螺孔,所述转动折板上开设有与螺纹位置匹配的通孔,所述固定

螺栓穿过通孔后与螺孔螺纹连接。

8.通过采用上述技术方案,在施工人员将角模移动到指定位置后,旋转转动折板,使转动折板分别与角模内壁以及内立模的内壁接触,再使用固定螺栓穿过转动折板上的通孔,并螺纹连接在角模以及立模上的螺孔中,即完成对角模的位置固定,操作方便。

9.可选的,所述角模的顶部与连接块转动连接,所述角模的转动轴线与自身长度方向平行,所述连接块上固设有曲柄,所述曲柄上转动设置有液压缸,所述液压缸的活塞杆与角模的活动端转动连接,所述液压缸两端的转动轴线均与角模的转动轴线平行。

10.通过采用上述技术方案,安装角模时,驱使液压缸的活塞杆伸长,带动角模转动至合适角度即停下,在对角模进行脱模操作时,再次启动液压缸,使液压缸活塞杆收回,驱使角模以自身转动轴线为转动中心旋转,使得角模在脱模时能获得较大的脱模拉力,方便角模脱模。

11.可选的,所述支架上沿连接块滑动方向固设有导向杆,所述连接块上开设有与导向杆适配的导向孔,所述导向杆同轴穿设在导向孔内,所述连接块上开设有与导向孔连通的螺纹孔,所述螺纹孔内螺纹连接有限位螺栓,所述限位螺栓与导向杆抵接。

12.通过采用上述技术方案,在角模与内立模固定,并且与内立模一起移动至合适位置后,使用限位螺栓,螺纹连接入连接块上的螺纹孔中,并抵紧在导向杆上,从而使连接块在导向杆上固定,从而进一步对角模位置进行限位,提高角模安装稳定性。

13.可选的,所述角模的内侧设置有支撑板,所述支撑板分别于角模的两块模板固定连接。

14.通过采用上述技术方案,在角模的内侧增加支撑板,可以提高角模各模板的强度,降低模板出现变形的几率,提高台帽浇筑质量。

15.可选的,所述内立模的顶部和底部均设有向支架倾斜的折边。

16.通过采用上述技术方案,在内立模的顶部和底部设置折边,可增大灌注后台身在与基础的接触面积以及台帽上供盖板放置位置的支撑面积,进一步增强盖板涵结构稳定性。

17.可选的,还包括连接架,所述连接架设置在外立模远离支架的一侧,所述连接架的顶部与支架的顶部可拆卸连接,所述外立模沿内立模滑动方向滑移安装在连接架上,所述连接架上设有用于驱使外立模滑动的第二驱动件。

18.通过采用上述技术方案,在安装支架时,将连接架安装在支架上,拖动支架与连接架同步移动,从而保证在对盖板涵连续浇筑施工时,内立模与外立模保持同步移动,进一步提高盖板涵的施工效率和施工质量。

19.可选的,所述连接架靠近支架的板面上固设有水平连接杆,所述连接杆远离连接架的一端固定设置有竖直朝下的插杆,所述支架上固设有与插杆适配插接筒,所述插接筒的底部密封。

20.通过采用上述技术方案,安装连接架时,只需在搭建支架后,将连接架吊起至支架上方,使连接架上的插杆与支架上插接筒对齐插接,即可将连接架与支架连接在一起,使两者同步移动,使用方便。

21.第二方面,本技术提供一种盖板涵连续浇筑施工方法,采用如下的技术方案:一种盖板涵连续浇筑施工方法,包括以下步骤:

s1、场地清理,测量放样;s2、基坑开挖:开挖前做好横向和纵向排水,挖至标高后,进行涵洞基础碎石垫层填筑,并分层碾压密实;s3、盖板涵基础施工:对台身的条形基础和支撑梁进行钢筋绑扎以及支模,并一次性浇筑出条形基础和支撑梁,当混凝土强度达到指定强度后,在支撑梁之间采用砂石回填,并密实,最后在挤出表面铺设混凝土面层;s4、浇筑台身和台帽:在混凝土面层上搭建支架,在台身的两侧安装模板台身模板,浇灌台身混凝土浇注至台帽底部时,吊放台帽钢筋,并安装内侧角模,连续浇注台帽混凝土;s5、吊装盖板:盖板预制采用在预制厂集中预制,盖板预制结束,养护到期后,运至现场吊装到位,对施工缝、沉降缝进行处理,最后进行涵身防水层处理,涵洞洞身外侧、盖板顶面全部做防水处理。

22.通过采用上述技术方案,在盖板涵基础施工时将分离式条形基础与支撑梁、台身一层混凝土一次性浇注,拆模后进行支撑梁间回填、压实,铺设混凝土面层,形成施工基础,在浇筑台身二层时,连续浇筑台身以及台帽,施工完成并养护至足够强度后,吊装盖板,台身一层施工提前进行,并且与台身二层施工可在一条线上分开同步进行,盖板单独预制,有效减少施工间歇,形成连续施工,施工效率高。

23.综上所述,本技术包括以下至少一种有益技术效果:1.将车座放置在盖板涵基础上,拖动车座移动至指定位置,再推动内立模至指定位置,并在指定位置安装外立模,并于两块立模的端部安装好端模板,接着,在两块立模之间灌注混凝土,在混凝土灌注至带帽底部位置后,移动角模至台帽上缺口位置,接着续灌注台帽部分混凝土,节省时间,提高施工效率;2.在安装支架时,将连接架安装在支架上,拖动支架与连接架同步移动,从而保证在对盖板涵连续浇筑施工时,内立模与外立模保持同步移动,进一步提高盖板涵的施工效率和施工质量;3.在盖板涵基础施工时将分离式条形基础与支撑梁、台身一层混凝土一次性浇注,拆模后进行支撑梁间回填、压实,铺设混凝土面层,形成施工基础,在浇筑台身二层时,连续浇筑台身以及台帽,最后吊装盖板,有效减少施工间歇,形成连续施工,施工效率高。

附图说明

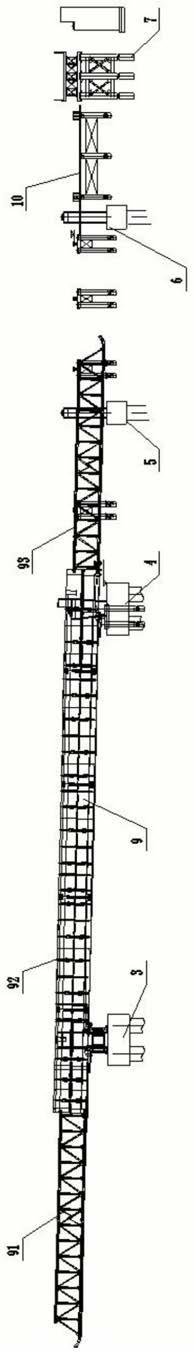

24.图1是本技术实施例的施工装置工作状态结构示意图。

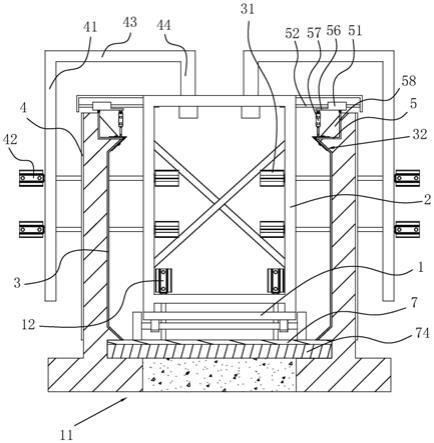

25.图2是本技术实施例施工装置的局部剖视结构示意图。

26.图3是图2中a部分的局部放大示意图。

27.图4是本技术实施例的分层浇筑结构示意图。

28.附图标记说明:1、车座;11、盖板涵基础;12、液压支撑系统;2、支架;3、内立模;31、第一驱动件;32、折边;4、外立模;41、连接架;42、第二驱动件;43、连接杆;44、插杆;45、插接筒;5、角模;51、连接块;52、导向杆;53、导向孔;54、螺纹孔;55、限位螺栓;56、曲柄;57、液压缸;58、支撑板;6、连接组件;61、转动折板;62、固定螺栓;63、螺孔;64、通孔;7、面层;71、台身;72、台帽;73、盖板;74、支撑梁;75、条形基础。

具体实施方式

29.以下结合附图1-4对本技术作进一步详细说明。

30.本技术实施例公开一种盖板涵连续浇筑施工装置。参照图1,包括车座1、支架2、内立模3、外立模4以及角模5。车座1放置于盖板涵基础11混凝土面层7上,车座1的底部安装有滚轮,滚轮在混凝土面层7上滚动。车座1的两端固定安装有扣环,可供倒链钩挂拖动车座1前进。为了使车座1在移动到指定位置后平稳停止,车座1的底部设有液压支撑系统12,本实施例中,液压支撑系统12为液压千斤顶。

31.参照图1,支架2螺栓固定安装于车座1的顶部,支架2采用钢管搭设,包括立杆、纵横向连杆、扫地杆以及斜向剪刀撑杆。内立模3平行设有两块,分别位于支架2的两侧靠近待施工的台身71侧壁上。支架2上设有用于驱使内立模3沿盖板涵宽度方向滑动的第一驱动件31,本实施例中,第一驱动件31可以为液压缸。液压缸螺栓固定安装在支架2上,其活塞杆的轴线与内立模3滑动方向相同,其活塞杆的端部固定连接在内立模3靠近支架2的板面上。

32.参照图1,内立模3的顶部边缘和底部边缘均一体向支架2翻折出倾斜的折边32,翻折角度为30

°

~60

°

,便于在台身71成型后,于台身71顶部至台帽72放置盖板73平台,以及台身71底部至与混凝土基层夹角处成型出截面呈凸出三角的支撑脚,以提高盖板涵整体结构的稳定性。

33.参照图2、3,角模5位于内立模3的上方。角模5由两块条形模板的长边相互焊接呈具有夹角的支模,角模5的夹角根据施工方案决定。角模5的内侧焊接有与角模5夹角适配的支撑板58,支撑板58能增强角模5结构稳定性,使角模5不易出现变形。支架2的顶壁上向两侧台身71焊接有安装板,安装板的底壁上平行于内立模3滑动方向固定安装有导向杆52,连接块51上开设有与导向杆52适配的导向孔53,导向杆52穿设在导向孔53内,连接块51在导向杆52上滑动。角模5的长度方向与车座1滑动方向平行,角模5的一块模板的长边铰接在连接块51的底壁上,角模5的铰接轴与角模5的长度方向平行,角模5的夹角朝向连接块51靠近支架2的一侧。

34.参照图2、3,连接块51的外壁上,开设有连通至导向孔53内的螺纹孔54(图中未示出),螺纹孔54的(图中未示出)轴线与导向孔53的轴线相垂直,螺纹孔54(图中未示出)内螺纹连接有限位螺栓55。在角模5位置确定后,通过拧紧限位螺栓55,使限位螺栓55抵紧导向杆52,即可将连接块51位置固定,提高角模5安装稳定性。

35.参照图2、3,角模5上还设有与内立模3连接的连接组件6,本实施例中,连接组件6包括转动折板61和固定螺栓62。转动折板61转动安装在角模5靠近内立模3的模板的内侧壁上,其转动轴线与角模5的长度方向平行。转动折板61为弯折的金属片,转动折板61的弯折角度与角模5、内立模3之间夹角角度适配。内立模3的内侧壁上以及角模5的内侧壁上,与转动折板61接触的接触面上,均开设有与固定螺栓62适配的螺孔63(图中未示出),转动折板61上开设有与内立模3以及角模5上螺孔63(图中未示出)对应的通孔64(图中未示出)。在转动折板61转动至与角模5和内立模3接触后,角模5上的通孔64(图中未示出)与各螺孔63(图中未示出)同轴对应,再使用固定螺栓62穿过角模5上的通孔64(图中未示出)后,螺纹连接入螺孔63(图中未示出)中,从而完成角模5与内立模3的连接固定。

36.参照图2、3,为了使角模5能快速与凝固后的混凝土脱模,在连接块51上焊接固定有曲柄56,曲柄56远离连接块51的一端转动安装有液压缸57,液压缸57的活塞杆转动安装

在角模5的活动端上,液压缸57两端的主动轴线均与角模5在连接块51上的转动轴线平行。

37.参照图1、2,支架2的两侧,位于内立模3的外侧还设有连接架41,外立模4安装在连接架41上。连接架41的顶部上水平固定焊接有连接杆43,连接杆43朝向支架2,并伸至支架2的上方,连接杆43远离连接架41的一端焊接有插杆44,插杆44竖直向下朝向支架2,支架2上焊接固定有供插杆44插接的插接筒45。插接筒45内部中空,顶部开口,底部密封。连接杆43在连接架41上,沿车座1行走方向,间隔设置至少两组。本实施例中,连接杆43为两组。

38.参照图1、2,外立模4位于连接架41与内立模3之间,外立模4与内立模3平行。外立模4滑动安装在内立模3上,外立模4的滑动方向与内立模3的滑动方向相同。为了驱使外立模4在内立模3上移动,连接架41上安装有用于驱使外立模4移动的第二驱动件42,本实施例中,第二驱动件42为液压缸,液压缸螺栓固定安装在连接架41远离外立模4的一侧,其活塞杆穿过连接架41后螺栓固定连接在外立模4上。

39.其他实施例中,第一驱动件31和第二驱动件42均可以为螺杆。螺杆分别转动安装在内立模3靠近支架2的板面上以及外立模4远离内立模3的板面上,其轴线与内立模3相垂直,支架2和连接架41上均焊接固定有与螺杆适配的螺纹套筒,螺杆螺纹穿设于螺纹套筒内。通过旋转螺杆即可推动内立模3在支架2上移动,以及推动外立模4在连接架41上移动。

40.本技术实施例一种盖板涵连续浇筑施工装置的实施原理为:在对台身71模板进行安装时,将车座1放置在盖板涵基础11的混凝土面层7上,采用倒链拖动车座1移动至指定位置,再通过千斤顶将车座1支撑起脱离地面,使车座1固定。接着启动液压缸57,推动内立模3至台身71待支模位置,并在台身71外侧待支模位置安装外立模4,并于两块立模的端部手动安装搭建端模板。接着,在两块立模之间灌注混凝土,在混凝土灌注至台帽72底部位置后,吊放钢筋笼,并滑动连接块51,带动角模5至台帽72上缺口位置。接着,旋转转动折板61,使转动折板61分别与角模5内壁以及内立模3的内壁接触,再使用固定螺栓62穿过转动折板61上的通孔64,并螺纹连接在角模5以及立模上的螺孔63中,即完成角模5与内立模3的位置固定,即可继续灌注台帽72部分混凝土。连续灌注台身71和台帽72,中间不用停顿,不用养护以及进行凿毛处理,节省时间,提高施工效率。

41.本技术实施例还公开一种盖板涵连续浇筑施工方法。参照图1、4,包括以下步骤:s1、清除场内的各种障碍物,包括拆除原有的建筑物、构筑物,割除杂草等,采用全站仪对涵洞轴线桩放样,用水准仪测出地面标高以确定开挖深度。

42.s2、基坑开挖:开挖前做好横向和纵向排水,且将水引至轮廓线外排水系统;基坑开挖至设计标高,之后按设计施工图纸进行涵洞基础碎石垫层填筑,施工时应分层碾压密实。

43.s3、盖板涵基础11施工:对条形基础75和支撑梁74进行钢筋绑扎以及支模,并一次性浇筑出条形基础75和支撑梁74,当混凝土强度达到设计强度的70%方可拆模,进行支撑梁74间砂石料回填,回填料采用水冲法密实。最后在盖板涵基础11表面铺设一层15cm厚混凝土面层7,形成施工地坪。

44.s4、施工缝防水处理,在绑扎盖板涵基础11的钢筋时,先将两根钢筋垂直于基底固定,将止水钢板置于两根钢筋中间,通过一根水平钢筋穿透止水钢板,并在水平钢筋上面焊接止水环,将止水环和止水钢板之间满焊连接。为保证止水钢板施工时具有一定的刚度,最好止水钢板长方向两边弯折。

45.s5、浇筑台身71和台帽72:在混凝土面层7上搭建支架2,通过倒链拖拉支架2移动到需要浇筑台身71的位置,在台身71的两侧安装台身71模板。台身71及台帽72浇筑采用c20 素混凝土,采用吊车入模,使用串筒以防离析。浇灌台身71混凝土浇注至台帽72底部时,吊放台帽72钢筋,并安装内侧角模5,连续浇注台帽72混凝土,中间不用停顿,不用进行凿毛处理。

46.s6、吊装盖板73:盖板73预制采用在预制厂集中预制,盖板73预制结束,养护到期后,运至现场,盖板73的强度达到设计强度的70%后方可进行吊装,对施工缝、沉降缝进行处理,最后进行涵身防水层处理,涵洞洞身外侧、盖板73顶面全部涂刷石油沥青防水处理。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。