1.本发明涉及一种模具的制备方法。

背景技术:

2.微通道铝扁管是制造汽车及家、商用空调换热器的主要部件,因微通道铝扁管的截面小、壁厚薄、尺寸精度高及密度轻、挤压比大等因素,对模具的材料、设计和加工要求极高。这造成了微通道铝扁管生产模具的加工费用居高不下。

技术实现要素:

3.为解决上述问题,本发明提出了一种模具的制备方法,该模具包括模板和模芯,该模芯镶嵌在该模板的镶配孔内,其中模板采用热作模具钢制作,模芯采用硬质合金制作,该制备方法包括如下步骤:

4.(1)确定模具的设定工作温度t;

5.(2)确定模芯的镶配面在常温时的外形尺寸;

6.(3)根据以下公式计算模板的镶配孔在常温时的尺寸;

7.l

dac

=l

wc

[α

wc

*l

wc

*(t-t)]-[(α

dac-α

wc

)*l

wc

*(t-t)*b]

[0008]

其中:

[0009]

l

dac

代表模板的镶配孔在常温时的尺寸;

[0010]

l

wc

代表模芯的镶配面在常温时的外形尺寸;

[0011]

α

dac

代表热作模具钢的热膨胀系数;

[0012]

α

wc

代表热作钨钢的热膨胀系数;

[0013]

t代表常温;

[0014]

b为常数;

[0015]

(4)根据步骤(3)所计算的结果,加工模板的镶配孔;

[0016]

(5)在设定工作温度t下,将模芯镶配到模板的镶配孔内。

[0017]

本技术中,t为20℃。

[0018]

具体地,热作模具钢为dac钢,硬质合金为vd45钨钢。本技术中的模具用于生产微通道铝扁管。

[0019]

为降低模具的制作成本,本技术采用热作模具钢和钨钢生产镶配式模具,其中模板采用热作模具钢制作,模芯采用硬质合金制作,由于热作模具钢的成本要较硬质合金的成本低,由此可以降低模具的生产成本。

[0020]

但是由于热作模具钢与硬质合金的热膨胀系数不同,其中热作模具钢的热膨胀系数较硬质合金的热膨胀系数大,因此若镶配结构的过盈量偏小,模具在高温下工作时,会造成热作模具钢的膨胀量远大于硬质合金的膨胀量,使模芯与模板之间产生缝隙,导致模芯在模板内产生松动,造成微通道铝扁管的尺寸公差偏大;若镶配结构的过盈量偏大,在室温下会造成热作模具钢的收缩量远大于硬质合金的收缩量,使得模板对模芯的压力过大,导

致模芯开裂,造成模具失效,利用本技术则可有效地避免上述现象的产生,既能保证模具在高温下的正常使用,又能保证模具在常温下保存。

[0021]

具体地,为进一步保证模具在常温以及工作时均能够保持稳定,b为1.25-1.35。

[0022]

具体地,为保证在工作的整个温度区间内,模板与模芯之间均能够稳定保持稳定,设定工作温度t为模具工作温度的最高值和最低值的算术平均值。

[0023]

具体地,当模芯的镶配面的横截面呈圆形时,该镶配孔的横截面呈圆形,该镶配面在常温时的外形尺寸为该镶配面在常温时的外径,该镶配孔在常温时的尺寸为镶配孔在常温时的内径;

[0024]

当模芯的镶配面的横截面呈矩形时,该镶配孔呈矩形,该镶配面在常温时的外形尺寸包括镶配面的横截面在常温时的第一长度和第一宽度,该镶配孔在常温时的尺寸包括镶配孔的横截面在常温时的第二长度和第二宽度;根据第一长度计算第二长度,根据第一宽度计算第二宽度。

[0025]

根据模芯外形的不同,选择相应的计算方法。

[0026]

进一步,步骤(5)具体为:将模芯和具有镶配孔的模板同时加热到设定工作温度t,然后保温,在完成保温后,在该设定工作温度下,将模芯镶配到该镶配孔内。该设计能够顺利地将模芯镶配到模板上,

[0027]

具体地,为保证模芯和模板能够充分地膨胀,该保温的时间长度为1.8-3小时。

附图说明

[0028]

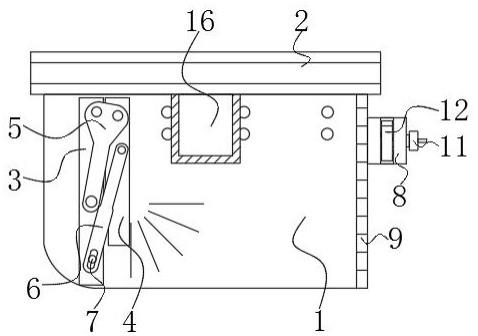

图1是本发明的一种实施例的结构示意图。

[0029]

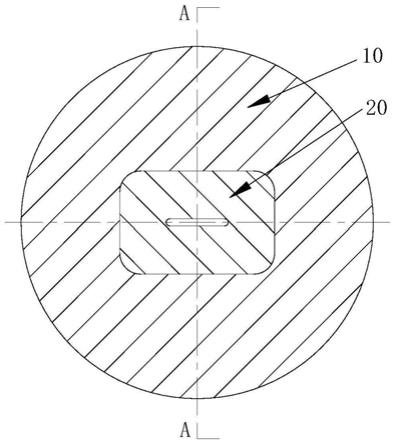

图2是图1中沿a—a的视图。

[0030]

图3是模板的结构示意图。

[0031]

图4是模芯的结构示意图。

具体实施方式

[0032]

实施例1

[0033]

以下首先对模具的结构进行说明,请参阅图1和图2,该模具包括外周面呈圆形的模板10和镶嵌在该模板10上的模芯20,在该模板10的中心部开设有一横截面呈矩形的镶配孔11,该模芯镶嵌在该模板的镶配孔11内,其中模板采用热作模具钢制作,模芯采用硬质合金制作。具体在本实施例中,该热作模具钢为日本日立金属株式会社所产dac牌号钢材,即热作模具钢为dac钢,硬质合金为日本富士vd45牌号钨钢,即硬质合金为vd45钨钢。

[0034]

以下就模具的制备方法进行说明,该制备方法包括如下步骤:

[0035]

(1)确定模具的设定工作温度t;具体在本实施例中,模具的工作温度为500-600℃,取500℃和600℃的算术平均值550℃作为设定工作温度t。

[0036]

(2)确定模芯的镶配面在常温时的外形尺寸,其中镶配面的横截面呈矩形,常温时,该镶配面的横截面第一长度l

wc长

为30mm,镶配面的横截面第一宽度l

wc宽

为20mm

[0037]

(3)根据以下公式计算模板的镶配孔在常温时的尺寸;

[0038]

l

dac

=l

wc

[α

wc

*l

wc

*(t-t)]-[(α

dac-α

wc

)*l

wc

*(t-t)*b]

[0039]

其中:

[0040]

l

dac

代表模板的镶配孔在常温时的尺寸;

[0041]

l

wc

代表模芯的镶配面在常温时的外形尺寸;

[0042]

α

dac

代表热作模具钢的热膨胀系数,本实施例中,α

dac

为13.02*10-6

/℃;

[0043]

α

wc

代表热作钨钢的热膨胀系数,本实施例中,α

wc

为6.04*10-6

/℃;

[0044]

t代表常温,具体为20℃;

[0045]

b为常数,本身实施例中,b=1.3;

[0046]

根据公式计算,获得镶配孔的横截面在常温时的第二长度l

dac长

为29.952mm,镶配孔的横截面在常温时的第二宽度l

dac宽

为19.968mm。

[0047]

(4)根据步骤(3)所计算的结果,加工模板10的镶配孔11。

[0048]

(5)在设定工作温度t下,将模芯镶配到模板的镶配孔内,其具体操作步骤为:

[0049]

将模芯20和具有模板10同时加热到设定工作温度550℃,然后保温2小时,在完成保温后,在该设定工作温度下,将模芯镶配到该镶配孔内。

[0050]

本实施中的模具无论在常温下,还是在工作温度下,均具有较好的稳定性,即使模具在常温下能够存储,又能够在工作温度下顺利地进行生产,且生产的微通道铝扁管符合设计要求。

[0051]

当本实施例中的镶配孔常温下的尺寸在与模芯常温下的尺寸相同时,模板与模芯在常温下为零间隙配合,模芯能够稳定地镶嵌在模板的镶配孔内,但是在550℃的设定工作温度t下,模芯的横截面的尺寸为20.064*30.096mm,模板的镶配孔的横截面的尺寸为20.138*30.207mm,模板与模芯之间存在较大的间隙,在工作时,模芯具有较大的活动范围,导致微通道铝扁管的尺寸偏差过大,造成产品不合格。

[0052]

当本实施例中的镶配孔在设定工作温度t时的尺寸与模芯在设定工作温度t时的尺寸相同,即在设定工作温度t下,镶配孔的横截面的尺寸与模芯的横截面的尺寸均为20.064*30.096mm,当模具降温到常温时,镶配孔的横截面的尺寸为19.92*29.89mm,而模芯的横截面的尺寸为20*30mm,模芯受到模板强大的挤压,造成模芯开裂。

[0053]

实施例2

[0054]

本实施例与实施例1基本相同,其不同在于:

[0055]

本实施例中,模芯的镶配面的横截面呈圆形,该镶配孔的横截面呈圆形,该镶配面在常温时的外形尺寸为该镶配面在常温时的外径,该镶配孔在常温时的尺寸为镶配孔在常温时的内径。

[0056]

具体在本实施例中,该镶配面在常温时的外径为26mm,根据公式计算镶配孔在常温时的内径为25.958mm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。