1.本发明涉及汉麻纤维脱胶技术领域,具体为一种新型汉麻纤维的酶解法脱胶技术。

背景技术:

2.汉麻纺织品具有挺括、凉爽、强力高、吸湿散热快、不贴身等优点,在抗菌防腐,抵抗紫外线,抗静电方面也表现出其它纤维所不具有的优异性能。汉麻纤维存在于汉麻麻皮中,麻皮在生长过程中除了纤维素,还具有半纤维素、果胶、木质素、蜡质等伴生杂质,它们的大量存在,增加了汉麻纤维脱胶的难度。

3.我国古代通常通过天然的雨露对汉麻麻皮进行沤制,沤麻是一种简单并且容易实现的去除胶质的方法,但是沤麻所产生的脱胶废水生物需氧量高,处理起来很困难,对环境的破坏远比想象中的要更加严重,沤麻技术脱胶时间长,依赖于沤麻场地的天然气候和水源,已经不适宜工业上进行产业化的生产。近年来,在麻类生产企业中通常采用化学脱胶,利用氢氧化钠、无机酸、氧化剂来去除纤维中的胶质,其剩余的部分大多为纤维素,但是化学脱胶后的废液不仅污染环境,而且氢氧化钠等试剂会破坏纤维的结构以及化学成分,造成汉麻纤维的抗菌、抗紫外等性能大幅度下降,这样本以绿色纤维著称的汉麻纤维变的名不副实。随着生物化学的发展,近几年生物酶脱胶在汉麻前处理方面得以应用,酶脱胶具有条件相对温和、环境破坏小、工艺流程短的优点,但从大量的试验及实践来看单一的酶法脱胶还存在着酶的活性不够高,作用效果不够均匀稳定,木质素去除不够彻底等问题。

4.本发明关注到了这些问题,并采用酶解技术来解决这一难题。

技术实现要素:

5.本发明的目的在于提供一种新型汉麻纤维的酶解法脱胶技术,以解决现有技术中存在的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种新型汉麻纤维的酶解法脱胶技术,主要包括以下制备步骤:超声水煮、酸浸、超声紫外辐射、冷冻高压骤热酶解、后处理。

8.进一步的,所述新型汉麻纤维的酶解法脱胶技术主要包括以下制备步骤:

9.(1)超声水煮:在68~72℃、30~40khz超声条件下,将汉麻纤维和去离子水按质量比1:38~1:42混合超声98~102min,得到超声水煮的汉麻纤维;

10.(2)酸浸:在48~52℃、100~120r/min搅拌条件下,将超声水煮的汉麻纤维和硫酸溶液按质量比1:30~1:40混合浸泡89~91min,捞出,使用去离子水洗涤至纤维ph为7,得到酸浸的汉麻纤维;

11.(3)超声紫外辐射:在紫外辐射波长为270~290nm、超声频率为38~42khz的条件下,将酸浸后的汉麻纤维浸在酸浸后的汉麻纤维质量10~20倍的碱性处理液中超声处理8~12min,捞出,使用去离子水洗涤至纤维ph为7,得到超声紫外辐射的汉麻纤维;

12.(4)冷冻高压骤热酶解:在-56~-54℃下,将超声紫外辐射的汉麻纤维放入冷冻箱冷冻18~22min,在120~150℃、60~80kpa条件下水浴18~22min,捞出,使用去离子水洗涤至纤维ph为7,自然冷却至室温,在54~56℃、120~180r/min搅拌条件下,放入超声紫外辐射的汉麻纤维质量30~34倍的复合酶解液中浸渍118~120min,捞出自然冷却至室温后,在33~35℃条件下,平铺在堆仓内放置24~48h,得到急冻骤热酶解的汉麻纤维;

13.(5)后处理:在24~26℃,38~40khz超声条件下,将急冻骤热酶解的汉麻纤维和去离子水按1:20~1:30超声5~10min,放入50~60℃烘箱烘1~1.2h,重复超声、烘干步骤3~4次,得到脱胶后的汉麻纤维。

14.进一步的,步骤(2)所述硫酸溶液的浓度为2.4~2.7g/l。

15.进一步的,步骤(3)所述碱性处理液是由硫酸镁、硅酸钠、三聚磷酸钠、亚硫酸钠、氢氧化钠、去离子水按质量比1.8:0.1:0.7:1.8:1.8:4:1000~2.2:0.3:0.9:2.2:2.2:8:1000混合得到。

16.进一步的,步骤(6)所述复合酶解液是由木质素酶、果胶酶和去离子水按质量比7:7:1000~9:9:1000混合得到。

17.与现有技术相比,本发明所达到的有益效果是:

18.本发明在对汉麻纤维进行脱胶时,使用汉麻纤维经过超声水煮、酸浸、超声紫外辐射、冷冻高压骤热酶解等步骤,得到脱胶后的汉麻纤维;该脱胶技术脱胶效果好,脱胶后的汉麻纤维具有良好的白度、纤维强度和柔软性。

19.首先,在含有硫酸镁的碱性处理液中对汉麻纤维进行超声紫外辐射,一方面,处理液可以充分浸润汉麻纤维,处理液中游离态的镁离子和纤维素大分子表面羟基形成配位键,在纤维素表面形成金属络合物膜,避免了紫外辐射对纤维分子结构的破坏,保证了脱胶后汉麻纤维的纤维强度;另一方面,在处理液中产生大量过氧化氢,对汉麻纤维将纤维素表面葡萄糖大分子糖环上的羟基氧化成羰基形成稳定的酮纤维素,避免了处理液中碱对纤维素的破坏,进一步保证了脱胶后的汉麻纤维的纤维强度;同时,部分过氧化氢分解成含氧自由基与汉麻纤维中的色素分子反应消色,增加了汉麻纤维白度。

20.其次,使用复合酶解液对汉麻纤维进行急冷高压骤热酶解处理,使纤维素表面的胶质在收缩、膨胀过程中剥离,且胶质在此过程中产生形变内部结构受到破坏形成大量裂纹,酶解液进入胶质内部的裂纹中,汉麻纤维中胶质与酶解液的接触面增大,从而增加了汉麻纤维的酶解效率,降低了汉麻纤维的残胶率;同时,热蒸汽进入到汉麻纤维内部使汉麻纤维发生膨化,此时,汉麻纤维内部分子排列变得疏松,汉麻纤维更加容易弯曲,从而提高汉麻纤维的柔软性。

具体实施方式

21.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在以下实施例中一种新型汉麻纤维的酶解法脱胶技术制备得到的脱胶后的汉麻纤维各指标测试方法

如下:

23.残胶率:取相同长度实施例和对比例制备得到的脱胶后的汉麻纤维按照gb/t18147.2标准法测试残胶率。

24.白度:取相同长度实施例和对比例制备得到的脱胶后的汉麻纤维按照gb/t17644标准法测试白度。

25.纤维强度:取相同长度实施例和对比例制备得到的脱胶后的汉麻纤维按照gb/t18147.5标准法测试纤维强度。

26.实施例1

27.一种新型汉麻纤维的酶解法脱胶技术,所述新型汉麻纤维的酶解法脱胶技术主要包括以下制备步骤:

28.(1)超声水煮:在68℃、30khz超声条件下,将汉麻纤维和去离子水按质量比1:38混合超声98min,得到超声水煮的汉麻纤维;

29.(2)酸浸:在48℃、100r/min搅拌条件下,将超声水煮的汉麻纤维和浓度为2.4g/l的硫酸溶液按质量比1:30混合浸泡89min,捞出,使用去离子水洗涤至纤维ph为7,得到酸浸的汉麻纤维;

30.(3)超声紫外辐射:在紫外辐射波长为270nm、超声频率为38khz的条件下,将酸浸后的汉麻纤维浸在酸浸后的汉麻纤维质量10倍的由硫酸镁、硅酸钠、三聚磷酸钠、亚硫酸钠、氢氧化钠、去离子水按质量比1.8:0.1:0.7:1.8:1.8:4:1000混合得到的碱性处理液中超声处理8min,捞出,使用去离子水洗涤至纤维ph为7,得到超声紫外辐射的汉麻纤维;

31.(4)冷冻高压骤热酶解:在-56℃下,将超声紫外辐射的汉麻纤维放入冷冻箱冷冻18min,在120℃、60kpa条件下水浴18min,捞出,使用去离子水洗涤至纤维ph为7,自然冷却至室温,在54℃、120r/min搅拌条件下,放入超声紫外辐射的汉麻纤维质量30倍的由木质素酶、果胶酶和去离子水按质量比7:7:1000混合得到的复合酶解液中浸渍118min,捞出自然冷却至室温后,在33℃条件下,平铺在堆仓内放置24h,得到急冻骤热酶解的汉麻纤维;

32.(5)后处理:在24℃,38khz超声条件下,将急冻骤热酶解的汉麻纤维和去离子水按1:20超声5min,放入50℃烘箱烘1h,重复超声、烘干步骤3次,得到脱胶的汉麻纤维。

33.实施例2

34.一种新型汉麻纤维的酶解法脱胶技术,所述新型汉麻纤维的酶解法脱胶技术主要包括以下制备步骤:

35.(1)超声水煮:在70℃、35khz超声条件下,将汉麻纤维和去离子水按质量比1:39混合超声100min,得到超声水煮的汉麻纤维;

36.(2)酸浸:在50℃、110r/min搅拌条件下,将超声水煮的汉麻纤维和浓度为2.5g/l的硫酸溶液按质量比1:35混合浸泡90min,捞出,使用去离子水洗涤至纤维ph为7,得到酸浸的汉麻纤维;

37.(3)超声紫外辐射:在紫外辐射波长为280nm、超声频率为40khz的条件下,将酸浸后的汉麻纤维浸在酸浸后的汉麻纤维质量15倍的由硫酸镁、硅酸钠、三聚磷酸钠、亚硫酸钠、氢氧化钠、去离子水按质量比2:0.2:0.8:2:2:6:1000混合得到的碱性处理液中超声处理10min,捞出,使用去离子水洗涤至纤维ph为7,得到超声紫外辐射的汉麻纤维;

38.(4)冷冻高压骤热酶解:在-55℃下,将超声紫外辐射的汉麻纤维放入冷冻箱冷冻

20min,在135℃、70kpa条件下水浴20min,捞出,使用去离子水洗涤至纤维ph为7,自然冷却至室温,在55℃、150r/min搅拌条件下,放入超声紫外辐射的汉麻纤维质量32倍的由木质素酶、果胶酶和去离子水按质量比8:8:1000混合得到的复合酶解液中浸渍119min,捞出自然冷却至室温后,在34℃条件下,平铺在堆仓内放置36h,得到急冻骤热酶解的汉麻纤维;

39.(5)后处理:在25℃,39khz超声条件下,将急冻骤热酶解的汉麻纤维和去离子水按1:25超声7min,放入55℃烘箱烘1.1h,重复超声、烘干步骤3次,得到脱胶的汉麻纤维。

40.实施例3

41.一种新型汉麻纤维的酶解法脱胶技术,所述新型汉麻纤维的酶解法脱胶技术主要包括以下制备步骤:

42.(1)超声水煮:在72℃、40khz超声条件下,将汉麻纤维和去离子水按质量比1:42混合超声102min,得到超声水煮的汉麻纤维;

43.(2)酸浸:在52℃、120r/min搅拌条件下,将超声水煮的汉麻纤维和浓度为2.7g/l的硫酸溶液按质量比1:40混合浸泡91min,捞出,使用去离子水洗涤至纤维ph为7,得到酸浸的汉麻纤维;

44.(3)超声紫外辐射:在紫外辐射波长为290nm、超声频率为42khz的条件下,将酸浸后的汉麻纤维浸在酸浸后的汉麻纤维质量20倍的由硫酸镁、硅酸钠、三聚磷酸钠、亚硫酸钠、氢氧化钠、去离子水按质量比2.2:0.3:0.9:2.2:2.2:8:1000混合得到的碱性处理液中超声处理12min,捞出,使用去离子水洗涤至纤维ph为7,得到超声紫外辐射的汉麻纤维;

45.(4)冷冻高压骤热酶解:在-54℃下,将超声紫外辐射的汉麻纤维放入冷冻箱冷冻22min,在150℃、80kpa条件下水浴22min,捞出,使用去离子水洗涤至纤维ph为7,自然冷却至室温,在56℃、180r/min搅拌条件下,放入超声紫外辐射的汉麻纤维质量34倍的由木质素酶、果胶酶和去离子水按质量比9:9:1000混合得到的复合酶解液中浸渍120min,捞出自然冷却至室温后,在35℃条件下,平铺在堆仓内放置48h,得到急冻骤热酶解的汉麻纤维;

46.(5)后处理:在26℃,40khz超声条件下,将急冻骤热酶解的汉麻纤维和去离子水按1:30超声10min,放入60℃烘箱烘1.2h,重复超声、烘干步骤4次,得到脱胶的汉麻纤维。

47.对比例1

48.一种新型汉麻纤维的酶解法脱胶技术,所述新型汉麻纤维的酶解法脱胶技术主要包括以下制备步骤:

49.(1)超声水煮:在70℃、35khz超声条件下,将汉麻纤维和去离子水按质量比1:39混合超声100min,得到超声水煮的汉麻纤维;

50.(2)酸浸:在50℃、110r/min搅拌条件下,将超声水煮的汉麻纤维和浓度为2.5g/l的硫酸溶液按质量比1:35混合浸泡90min,捞出,使用去离子水洗涤至纤维ph为7,得到酸浸的汉麻纤维;

51.(3)超声紫外辐射:在紫外辐射波长为280nm、超声频率为40khz的条件下,将酸浸后的汉麻纤维浸在酸浸后的汉麻纤维质量15倍的由硅酸钠、三聚磷酸钠、亚硫酸钠、氢氧化钠、去离子水按质量比0.2:0.8:2:2:6:1000混合得到的碱性处理液中超声处理10min,捞出,使用去离子水洗涤至纤维ph为7,得到超声紫外辐射的汉麻纤维;

52.(4)冷冻高压骤热酶解:在-55℃下,将超声紫外辐射的汉麻纤维放入冷冻箱冷冻20min,在135℃、70kpa条件下水浴20min,捞出,使用去离子水洗涤至纤维ph为7,自然冷却

至室温,在55℃、150r/min搅拌条件下,放入超声紫外辐射的汉麻纤维质量32倍的由木质素酶、果胶酶和去离子水按质量比8:8:1000混合得到的复合酶解液中浸渍119min,捞出自然冷却至室温后,在34℃条件下,平铺在堆仓内放置36h,得到急冻骤热酶解的汉麻纤维;

53.(5)后处理:在25℃,39khz超声条件下,将急冻骤热酶解的汉麻纤维和去离子水按1:25超声7min,放入55℃烘箱烘1.1h,重复超声、烘干步骤3次,得到脱胶的汉麻纤维。

54.对比例2

55.一种新型汉麻纤维的酶解法脱胶技术,所述新型汉麻纤维的酶解法脱胶技术主要包括以下制备步骤:

56.(1)超声水煮:在70℃、35khz超声条件下,将汉麻纤维和去离子水按质量比1:39混合超声100min,得到超声水煮的汉麻纤维;

57.(2)酸浸:在50℃、110r/min搅拌条件下,将超声水煮的汉麻纤维和浓度为2.5g/l的硫酸溶液按质量比1:35混合浸泡90min,捞出,使用去离子水洗涤至纤维ph为7,得到酸浸的汉麻纤维;

58.(3)碱处理:在50℃、110r/min搅拌条件下,将酸浸后的汉麻纤维放入酸浸后的汉麻纤维质量15倍的由硫酸镁、硅酸钠、三聚磷酸钠、亚硫酸钠、氢氧化钠、去离子水按质量比2:0.2:0.8:2:2:6:1000混合得到的碱性处理液中浸渍10min,捞出,使用去离子水洗涤至纤维ph为7,得到碱处理的汉麻纤维;

59.(4)冷冻高压骤热酶解:在-55℃下,将碱处理的汉麻纤维放入冷冻箱冷冻20min,在135℃、70kpa条件下水浴20min,捞出,使用去离子水洗涤至纤维ph为7,自然冷却至室温,在55℃、150r/min搅拌条件下,放入处理过的汉麻纤维质量32倍的由木质素酶、果胶酶和去离子水按质量比8:8:1000混合得到的复合酶解液中浸渍119min,捞出自然冷却至室温后,在34℃条件下,平铺在堆仓内放置36h,得到急冻骤热酶解的汉麻纤维;

60.(5)后处理:在25℃,39khz超声条件下,将急冻骤热酶解的汉麻纤维和去离子水按1:25超声7min,放入55℃烘箱烘1.1h,重复超声、烘干步骤3次,得到脱胶的汉麻纤维。

61.对比例3

62.一种新型汉麻纤维的酶解法脱胶技术,所述新型汉麻纤维的酶解法脱胶技术主要包括以下制备步骤:

63.(1)超声水煮:在70℃、35khz超声条件下,将汉麻纤维和去离子水按质量比1:39混合超声100min,得到超声水煮的汉麻纤维;

64.(2)酸浸:在50℃、110r/min搅拌条件下,将超声水煮的汉麻纤维和浓度为2.5g/l的硫酸溶液按质量比1:35混合浸泡90min,捞出,使用去离子水洗涤至纤维ph为7,得到酸浸的汉麻纤维;

65.(3)超声紫外辐射:在紫外辐射波长为280nm、超声频率为40khz的条件下,将酸浸后的汉麻纤维浸在酸浸后的汉麻纤维质量15倍的由硫酸镁、硅酸钠、三聚磷酸钠、亚硫酸钠、氢氧化钠、去离子水按质量比2:0.2:0.8:2:2:6:1000混合得到的碱性处理液中超声处理10min,捞出,使用去离子水洗涤至纤维ph为7,得到超声紫外辐射的汉麻纤维;

66.(4)酶解:在55℃、150r/min搅拌条件下,将超声紫外辐射的汉麻纤维放入超声紫外辐射的汉麻纤维质量32倍的由木质素酶、果胶酶和去离子水按质量比8:8:1000混合得到的复合酶解液中浸渍119min,捞出自然冷却至室温后,在34℃条件下,平铺在堆仓内放置

36h,得到酶解的汉麻纤维;

67.(5)后处理:在25℃,39khz超声条件下,将急冻骤热酶解的汉麻纤维和去离子水按1:25超声7min,放入55℃烘箱烘1.1h,重复超声、烘干步骤3次,得到脱胶的汉麻纤维。

68.效果例

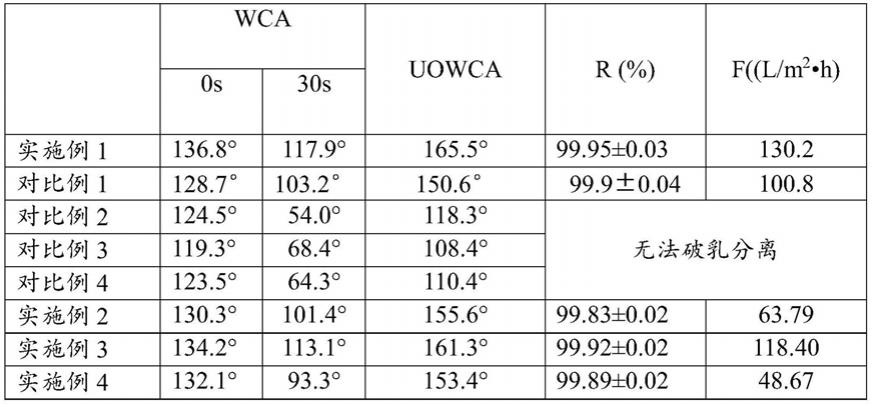

69.下表1给出了采用本发明实施例1至3与对比例1至3制备得到的脱胶后的汉麻纤维的残胶率、白度、纤维强度的分析结果。

70.表1

[0071] 残胶率/(%)白度断裂强度/(cn/dtex)实施例12.8275.66.55实施例22.8175.96.58实施例32.8075.86.56对比例12.8575.75.63对比例22.8425.54.43对比例37.3275.96.54

[0072]

从表1中可发现实施例1、2、3中制备得到的脱胶后的汉麻纤维残胶率低、白度好、纤维强度高;实施例1、2、3和对比例1、2的实验数据比较可发现,脱胶过程中,使用含有硫酸镁的碱性处理液进行超声紫外辐射,使碱性处理液可以充分浸润到汉麻纤维内部的同时,在碱性处理液中生成大量过氧化氢,使纤维素中色素消色,在纤维素表面形成金属络合物膜,避免了紫外辐射对纤维分子结构的破坏,得到的脱胶后的汉麻纤维纤维强度较高、白度较好;实施例1、2、3和对比例3的实验数据比较可发现,脱胶过程中经过冷冻高压骤热酶解得到的脱胶后的汉麻纤维残胶率较低。

[0073]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。