一种低介电玻纤增强pc发泡材料及其制备方法

技术领域

1.本发明涉及高分子材料领域,具体地说,是一种低介电玻纤增强pc发泡材料及其制备方法。

背景技术:

2.随着“互联网 ”与移动终端的完美结合,车联网在汽车制造上得到广泛应用,不仅使智能交通成为现实,也将自动驾驶变为了可能。自动驾驶有几个核心的传感器,其中一个尤为重要的是毫米波雷达。毫米波雷达凭借其可穿透尘雾、雨雪、不受恶劣天气影响的绝对优势,且唯一能够“全天候全天时”工作的超强能力,成为了汽车adas不可或缺的核心传感器之一。由于暴露在太阳光及发动机舱的热环境下,因此需要采用雷达罩将核心部件包裹起来,起保护作用。因此雷达罩对毫米雷达波的透过率和衰减具有很高地要求,也就是要求材料具有低的介电常数和介电损耗。

3.聚碳酸酯(pc)是一种线型聚碳酸酯,是一种无定形的工程塑料,具有低介电常数、低介电损耗、韧性和耐热性等特点。玻纤增强pc材料具有更为优异强度和尺寸稳定性,所以是雷达罩非常适合的材料。

4.中国专利文献cn111234478a(申请号:202010180728.2)公开了一种低介电玻纤增强pbt复合材料及其制备方法,使用介孔结构的填充剂、低介电常数聚四氟乙烯和低介电玻纤来降低材料本身的介电常数。该专利使用低介电常数5a分子筛和低介电玻纤来制备低介电玻纤增强pbt材料,而本发明采用发泡的方法制备发泡材料来达到低介电的效果,效果更为显著。

技术实现要素:

5.本发明的目的在于提供一种低介电玻纤增强pc发泡材料及其制备方法。

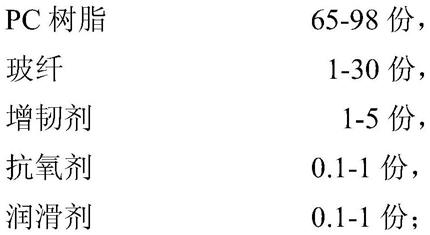

6.本发明的第一方面,提供一种低介电玻纤增强pc发泡材料,由以下成分按如下重量份组成:

7.低介电玻纤增强pc材料

ꢀꢀꢀꢀ

100份,

8.发泡剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.5-2.5份,

9.发泡助剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2-0.4份;

10.其中,所述的低介电玻纤增强pc材料,是由以下成分按如下重量份组成:

[0011][0012]

其中,所述的pc树脂为重均分子量为17000~30000g/mol的双酚a型聚碳酸酯,其

玻璃化温度为145~150℃,介电常数为3.0~3.3。具体可选用帝人化成l-1225y、陶氏pc-201-10,湖南石化pc-1100、pc-1220,三养pc 3025,科思创pc 2800。优选用科思创的pc 2800,介电常数为3.1。

[0013]

所述的玻纤为低介电玻纤,其介电常数为4.0~4.5,玻纤直径为8~13um,玻纤长度为8~12mm。优选用泰山玻纤的tld-glass,1ghz下的介电常数为4.3~4.5。

[0014]

所述的增韧剂为粒径50~700nm,胶含量为40wt%~90wt%的甲基丙烯酸甲酯-丁二烯-苯乙烯共聚物(mbs)或甲基丙烯酸甲酯/丙烯酸类聚合物(acr)。具体可选用产于lg的em500、钟渊的m521、dow的exl-2620、exl-2330;其中em500、m521、exl-2620均为甲基丙烯酸甲酯-丁二烯-苯乙烯共聚物(mbs),exl-2330属于甲基丙烯酸甲酯/丙烯酸类聚合物(acr)。优选dow的exl-2620。

[0015]

所述的抗氧剂为亚磷酸酯抗氧剂168、亚磷酸酯抗氧剂s-9228、受阻酚抗氧剂1010、受阻酚抗氧剂1098、受阻酚抗氧剂1076中的一种或两种。优选为大分子量亚磷酸酯抗氧剂s-9228和受阻酚抗氧剂1098的混合。

[0016]

所述的润滑剂为硅酮粉、季戊四醇酯(pets)、乙撑双硬酯酰胺中的一种或两种以上。优选季戊四醇酯。

[0017]

所述的发泡剂为偶氮二甲酸二异丙酯,偶氮双甲酸胺或5-本基四唑。

[0018]

所述的发泡助剂为氧化锌或氧化铝。

[0019]

所述的低介电玻纤增强pc发泡材料的发泡度为40~60%。

[0020]

在本发明的一个实施方式中,所述的低介电玻纤增强pc发泡材料,由以下成分按如下重量份组成:

[0021]

低介电玻纤增强pc材料

ꢀꢀꢀꢀꢀ

100份,

[0022]

发泡剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.5份,

[0023]

发泡助剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2份;

[0024]

其中,所述的低介电玻纤增强pc材料,是由以下成分按如下重量份组成:

[0025][0026]

在本发明的另一实施方式中,所述的低介电玻纤增强pc发泡材料,由以下成分按如下重量份组成:

[0027]

低介电玻纤增强pc材料

ꢀꢀꢀꢀꢀ

100份,

[0028]

发泡剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.5份,

[0029]

发泡助剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.4份;

[0030]

其中,所述的低介电玻纤增强pc材料,是由以下成分按如下重量份组成:

[0031][0032]

在本发明的另一实施方式中,所述的低介电玻纤增强pc发泡材料,由以下成分按如下重量份组成:

[0033]

低介电玻纤增强pc材料

ꢀꢀꢀꢀꢀ

100份,

[0034]

发泡剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.0份,

[0035]

发泡助剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.4份;

[0036]

其中,所述的低介电玻纤增强pc材料,是由以下成分按如下重量份组成:

[0037][0038][0039]

在本发明的另一实施方式中,所述的低介电玻纤增强pc发泡材料,由以下成分按如下重量份组成:

[0040]

低介电玻纤增强pc材料

ꢀꢀꢀꢀꢀ

100份,

[0041]

发泡剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.0份,

[0042]

发泡助剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.4份;

[0043]

其中,所述的低介电玻纤增强pc材料,是由以下成分按如下重量份组成:

[0044][0045]

本发明的第二方面,提供一种如上所述的低介电玻纤增强pc发泡材料的制备方法,包括以下步骤:

[0046]

s1、将制备低介电玻纤增强pc材料的原料投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0047]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到低介电玻纤增强pc材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为240~280℃;

[0048]

s3、将步骤s2制得的低介电玻纤增强pc材料与发泡剂和发泡助剂按重量份配比混

合后,注射成型制得所述的低介电玻纤增强pc发泡材料,注塑温度为240~280℃。

[0049]

本发明的有益效果在于:

[0050]

因为空气的相对介电常数是1,本发明通过制备发泡度为40~60%的发泡材料并且选用低介电常数玻纤来有效降低材料的介电常数,同时通过玻纤的添加弥补了因为材料发泡对强度下降的影响。

具体实施方式

[0051]

下面结合实施例对本发明提供的具体实施方式作详细说明。

[0052]

在以下各个实施例和对比例中,各原料采用下述成分:

[0053]

选用的pc树脂为科思创的pc 2800,介电常数为3.1;

[0054]

选用的玻纤为泰山的tld-glass,1ghz下的介电常数为4.3~4.5;泰山的e-glass,1ghz下的介电常数为6.6~6.8。

[0055]

选用的增韧剂为dow的exl-2620;

[0056]

选用的抗氧剂为basf的1098和dover的s-9228复配使用,共混质量比为1:1;

[0057]

选用的润滑剂为德国康宁的季戊四醇酯p861/3.5;

[0058]

选用的发泡剂为偶氮二甲酸二异丙酯;

[0059]

选用的发泡助剂为氧化锌。

[0060]

对比例1:

[0061]

s1、按照表1重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0062]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到pc材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为240~280℃;

[0063]

s3、将步骤s2制得的玻纤增强pc材料经过注射成型制得成品,注塑温度为240~280℃。

[0064]

对比例2:

[0065]

s1、按照表1重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0066]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到玻纤增强pc材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为240~280℃;

[0067]

s3、将步骤s2制得的玻纤增强pc材料经过注射成型制得成品,注塑温度为240~280℃。

[0068]

实施例1:

[0069]

s1、按照表1重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0070]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到玻纤增强pc材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为240~280℃;

[0071]

s3、将步骤s2制得的玻纤增强pc材料经过注射成型制得成品,注塑温度为240~280℃。

[0072]

实施例2:

[0073]

s1、按照表1重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0074]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到玻纤增强pc材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为240~280℃;

[0075]

s3、将步骤s2制得的玻纤增强pc材料与发泡剂以100:1.5的质量比进行混合后,在240~280℃的温度下经过注射成型制得玻纤增强pc发泡材料。

[0076]

实施例3:

[0077]

s1、按照表1重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0078]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到玻纤增强pc材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为240~280℃;

[0079]

s3、将步骤s2制得的玻纤增强pc材料、发泡剂和发泡助剂以100:1.5:0.2的质量比进行混合后,在240~280℃的温度下经过注射成型制得玻纤增强pc发泡材料。

[0080]

实施例4:

[0081]

s1、按照表1重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0082]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到玻纤增强pc材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为240~280℃;

[0083]

s3、将步骤s2制得的玻纤增强pc材料、发泡剂和发泡助剂以100:1.5:0.4的质量比进行混合后,在240~280℃的温度下经过注射成型制得玻纤增强pc发泡材料。

[0084]

实施例5:

[0085]

s1、按照表2重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0086]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到玻纤增强pc材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为240~280℃;

[0087]

s3、将步骤s2制得的玻纤增强pc材料、发泡剂和发泡助剂以100:2.0:0.4的质量比进行混合后,在240~280℃的温度下经过注射成型制得玻纤增强pc发泡材料。

[0088]

实施例6:

[0089]

s1、按照表2重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0090]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到玻纤增强pc材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为240~280℃;

[0091]

s3、将步骤s2制得的玻纤增强pc材料、发泡剂和发泡助剂以100:2.5:0.4的质量比进行混合后,在240~280℃的温度下经过注射成型制得玻纤增强pc发泡材料。

[0092]

实施例7:

[0093]

s1、按照表2重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0094]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到玻纤增强pc材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为240~280℃;

[0095]

s3、将步骤s2制得的玻纤增强pc材料、发泡剂和发泡助剂以100:2.0:0.4的质量比进行混合后,在240~280℃的温度下经过注射成型制得玻纤增强pc发泡材料。

[0096]

实施例8:

[0097]

s1、按照表2重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0098]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到pc复合材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为240~280℃;

[0099]

s3、将步骤s2制得的pc复合材料、发泡剂和发泡助剂以100:2.0:0.4的质量比进行混合后,在240~280℃的温度下经过注射成型制得pc发泡材料。

[0100]

实施例9:

[0101]

s1、按照表2重量份配比配制原料,投入预混器中使原料混合均匀,并加热至60℃后保温15分钟,得到预混料;

[0102]

s2、将步骤s1得到的预混料加入双螺杆挤出机中,挤出并切粒得到玻纤增强pc材料,其中双螺杆挤出机的料筒转速为15-35rpm,料筒温度为240~280℃;

[0103]

s3、将步骤s2制得的玻纤增强pc材料、发泡剂和发泡助剂以100:2.0:0.4的质量比进行混合后,在240~280℃的温度下经过注射成型制得玻纤增强pc发泡材料。

[0104]

表1对比例1~2和实施例1~4的原料组成

[0105] 对比例1对比例2实施例1实施例2实施例3实施例4pc 2800958585858585玻纤tld-glass

ꢀꢀ

10101010玻纤e-glass 10

ꢀꢀꢀꢀ

exl2620444444抗氧剂10980.20.20.20.20.20.2抗氧剂s-92280.20.20.20.20.20.2润滑剂p861/3.50.60.60.60.60.60.6

[0106]

表2实施例5~8的原料组成

[0107] 实施例5实施例6实施例7实施例8实施例9pc 28008585859575玻纤tld-glass1010

ꢀꢀ

20玻纤e-glass

ꢀꢀ

10

ꢀꢀ

exl262044444抗氧剂10980.20.20.20.20.2抗氧剂s-92280.20.20.20.20.2润滑剂p861/3.50.60.60.60.60.6

[0108]

实施例10:实施效果的评价

[0109]

将上述对比例1~2及实施例1~9制得的材料进行以下相关测试:

[0110]

介电常数:按astm d150,测试温度23℃;

[0111]

弯曲强度和弯曲模量:按iso 178,测试速度2mm/min,测试温度23℃;

[0112]

缺口冲击强度:按iso 179,测试温度23℃;

[0113]

密度:按iso 1133,测试温度23℃;

[0114]

发泡度:按(发泡后密度

÷

发泡前密度)*100%计算。

[0115]

表3性能评价及实行标准

[0116]

测试项目对比例1对比例2实施例1实施例2实施例3实施例4介电常数3.24.53.73.12.742.53弯曲强度(mpa)8513513511510288弯曲模量(mpa)225041004100340030002350缺口冲击强度(kj/m2)60121210.29.27.5密度(g/cm3)1.191.261.260.880.750.63发泡度(%)00030%40%50%

[0117]

表4性能评价及实行标准

[0118]

测试项目实施例5实施例6实施例7实施例8实施例9标准要求介电常数2.332.283.1322.53≤3.0弯曲强度(mpa)7254724585≥70弯曲模量(mpa)21001500210011502400≥2000缺口冲击强度(kj/m2)5.835.8305.2≥5.0密度(g/cm3)0.50.380.50.480.5/发泡度(%)60%70%60%60%60%/

[0119]

从实施例1和对比例1~2可以看到,添加玻纤可以明显地提高弯曲强度和弯曲模量;但是普通玻纤e-glass的介电常数较大(6.6~6.8),会提高材料的介电常数。如果使用低介电常数玻纤(tld-gloss的介电常数为4.3~4.5),可以明显降低材料的介电常数,而且对其他性能没有影响。

[0120]

从实施例1~6可以看到,发泡剂(偶氮二甲酸二异丙酯)和发泡助剂(氧化锌)对发泡度有显著的效果。当发泡度越高,材料的介电常数越低,这是因为发泡中空处空气的相对介电常数只有1。当发泡度达到40%时,材料的介电常数可以达到2.74。另一方面,随着发泡度越高,材料的刚性和韧性逐渐下降。当发泡度达到70%时,弯曲强度、弯曲模量和缺口冲击强度已下降非常明显,已满足不了作为天线罩的强度要求。

[0121]

从实施例5和实施例7可以看到,使用低介电常数玻纤tld-glass对降低材料的介电常数有明显的作用。从实施例5和实施例8可以看到,非玻纤增强的pc发泡材料,虽然具有更低的介电常数,但是弯曲强度和弯曲模量太低,满足不了作为天线罩的强度要求。从实施例5和实施例9可以看到,玻纤的添加量从10%提高到20%,虽然介电常数有一定程度的提高,冲击强度有所下降,但是弯曲强度有明显的提高;所以,根据客户的具体要求,实施例3,4,5,9都是可行的选择方案。

[0122]

以上已对本发明创造的较佳实施例进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明创造精神的前提下还可做出种种的等同的变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。