1.本技术涉及超支化聚合物技术领域,具体涉及一种末端植物油基的超支化聚合物及其制备方法与应用。

背景技术:

2.随着人们对节能、环保、健康概念日益加深,在各领域中减少挥发性有机溶剂的用量已经成为必然的趋势。尤其在涂料生产中,“5e”(即经济economy、效率efficiency、生态ecology、能源energy、多能enabling)型环保涂料已经成为研究的重点。其中,光固化由于正符合这一发展需求而愈来愈引起人们的重视。

3.光固化技术是一项环保、节能与高效的新技术。20世纪60年代术德国bayer公司开发出第一代紫外光固化涂料,自此,光固化技术得到了迅速发展,目前已在涂料、粘合剂、油墨、电子材料以及医学材料等领域得到广泛应用。光固化技术完全符合5e原则。首先,涂料固化过程没有使用燃油或燃气,使用电能固化,不会产生co2,有利于生态环境的保护;其次,光固化过程耗能仅为热固化的1/5-1/10,最快可在0.15s内固化,从而节约了资源;再次,光固化生产设备简单,空间占有率低,生产效率高,其固化工艺可以使涂层更薄且性能优良,可节省原料,降低成本。并且,光固化涂料可用于金属、纸张、木材、皮革等基材上,应用范围广,其优良的物理、化学性能可以满足人们对于特殊功能涂料的较高要求。

4.目前,光固化行业所使用的低聚物一般均为线性聚合物分子。随着其分子量的增大,它们的粘度也会显著增大。而粘度太大会导致施工困难,而且会影响涂层的性能。为了解决这些问题,需要将大量的稀释剂加入到配方中。但是稀释剂的加入,不仅会使气味较大,挥发性强,刺激眼睛以及皮肤,而且可能会使固化速度降低、耐黄变性降低、涂层体积收缩率增大、附着力降低等。为解决这些问题,超支化聚合物的研究引起了国内外的关注,希望以超支化聚合物代替线性高分子。

5.超支化聚合物的研究是近几十年来高分子化学领域中的热点之一。超支化聚合物具有三维球形结构,表面富含大量的末端官能团,具有较高的反应活性、良好的溶解性、低粘度等优点,可用于聚合物加工助剂、环氧树脂增韧、药物缓释等领域。

6.与线形聚合物相比,超支化聚合物分子形状近似球型,支化度比较高,能够较好地溶于溶剂中且体系粘度较低,不仅可以作为基体树脂单独使用,也可与线性聚合物共混以改善体系流动性。体系粘度低可减少稀释剂的用量,减少对皮肤的刺激;高度支化的分子结构使其分子链间缠结较少,不易结晶,从而成膜性能优异。但是,超支化树脂虽可有效降低树脂黏度,但末端具有大量羟基、羧基等类型的活性官能团也严重影响树酯干性的问题。

技术实现要素:

7.为了解决本领域存在的上述不足,本技术提供一种末端植物油基的超支化聚合物及其制备方法与应用。该方法为本体聚合一锅法,具有反应周期短、生产工艺简单、成本低等优点,可满足工业化大规模生产。

8.根据本技术的一个方面,一种末端植物油基的超支化聚合物,包括超支化聚合物内核a和链状臂b;

9.其中,所述超支化聚合物内核a为端基含羟基的超支化聚酯;

10.所述链状臂b为端基含羧基的含有不饱和键的植物油脂肪酸结构;

11.所述链状臂b的端羧基和超支化聚合物内核a的端羟基通过酯键连接。

12.根据本技术的一些实施例,所述末端植物油基的超支化聚合物的分子量为2000~8000,粘度为2000~6000mp

·

s。

13.根据本技术的另一方面,提供一种末端植物油基的超支化聚合物的制备方法,包括:

14.将多元醇与多元羧酸/酸酐或醇酸在催化剂存在的情况下,进行第一次缩聚反应,得到末端含羟基的超支化聚合物;

15.加入含有不饱和键的植物油脂肪酸进行第二次缩聚反应,得到末端植物油基的超支化聚合物。

16.根据本技术的一些实施例,所述多元羧酸/酸酐选自丁二酸、癸二酸、己二酸、壬二酸、丙二酸、辛二酸、邻苯二甲酸酐、衣康酸、戊二酸、衣康酸酐、苯丙二酸、顺丁烯二酸、十一烷二酸、十六碳二酸、十二烷二酸、甲基丙二酸、苯基丁二酸、柠檬酸、偏苯三酸酐、马来酸酐、丁二酸酐、戊二酸酐、柠康酸酐、联苯酸酐、甲基琥珀酸酐、均苯四甲酸二酐、3-甲基戊二酸酐、1,2-环己二酸酐、2,2-二甲基丁二酸酐中的一种或多种。

17.根据本技术的一些实施例,所述醇酸单体选自2,2-双(羟甲基)链烷羧酸。

18.根据本技术的一些实施例,所述链烷为5-12碳。

19.根据本技术的一些实施例,所述多元醇选自季戊四醇、甘油、乙二醇、二乙二醇、双季戊四醇、三羟甲基丙烷、双三羟甲基丙烷、蓖麻油、五甘醇、三乙二醇、八聚乙二醇、七聚乙二醇、六聚乙二醇、三缩四乙二醇、丙二醇、丁二醇、戊二醇、壬二醇、己二醇、庚二醇中的一种或多种。

20.根据本技术的一些实施例,所述催化剂选自4-二甲氨基吡啶、对甲基苯磺酸、浓硫酸、氯化亚砜、盐酸、磷酸、硫酸氢钠、三氯化铁、三氯化铝、氯化锌、氯化锑、硫酸铁、硫酸铝、硫酸铁铵、氯化锡、氯化亚锡、硫酸铜、氯化钙、硼酸中的一种或多种。

21.根据本技术的一些实施例,所述植物油脂肪酸选自亚麻酸、十八碳烯酸、油酸、亚油酸、托尔油酸、花生四烯酸、蓖麻油酸、桐油酸、芥酸中的一种或多种。

22.根据本技术的一些实施例,所述植物油脂肪酸与超支化聚合物的摩尔比为(1-100):1。

23.根据本技术的一些实施例,所述多元醇和多元羧酸/酸酐的摩尔比为2:(0.1-80)。

24.根据本技术的一些实施例,所述第一次缩聚反应的反应温度为80℃~180℃,反应时间为0.1~10小时;可选为1~8小时。

25.根据本技术的一些实施例,所述第二次缩聚反应的反应温度为180℃~250℃,反应时间为0.1~10小时;可选为0.5~5小时。

26.根据本技术的一些实施例,所述缩聚反应均为本体反应。

27.根据本技术的又一方面,上述末端植物油基的超支化聚合物,或,上述方法制备的末端植物油基的超支化聚合物,在制备高固低黏光固化涂料中的应用。

28.根据本技术的一些实施例,所述末端植物油基超支化聚合物在高固低黏光固化涂料中的含量为0.5%-20%。

29.根据本技术的一些实施例,所述末端植物油基的超支化聚合物在高固低黏光固化涂料中的含量为1%-10%。

30.本技术有益效果在于:

31.本技术提供一种末端植物油基超支化聚合物,包括超支化聚合物内核a和链状臂b;其中,所述超支化聚合物内核a为端基含羟基的超支化聚酯;所述链状臂b为端基含羧基的含有不饱和键的植物油脂肪酸结构;所述链状臂b的端羧基和超支化聚合物内核a的端羟基通过酯键连接。为球形对称结构的超支化聚合物,具有相较于线形聚合物粘度低等性能优点。

32.本技术提供一种末端植物油基的超支化聚合物的制备方法,采用多元醇和多元酸/酸酐或醇酸单体为原料,通过第一次本体聚合反应获得超支化聚酯内核,再通过第二次本体聚合反应用以接枝不饱和植物油脂肪酸,直接一锅法聚合得到最终产物,具有原料成本低、反应装置和生产工艺简单、反应周期短等优点,且反应后无需进行溶剂后处理、无污染,适合大规模工业化生产。

33.本技术的包含末端植物油基超支化聚合物的光固化涂料,具有使用溶剂量少、高固低黏、空干速度快等性能优点,可以减少小分子活性稀释剂和溶剂对环境的影响,于少量(0.5%-20%)添加下即可提高涂膜交联密度,改善涂膜力学和耐水性能。

具体实施方式

34.如前所述背景技术,目前超支化树脂虽可有效降低树脂黏度,但末端具有大量羟基、羧基等类型的活性官能团也严重影响树酯干性的问题。针对上述问题,本技术提供一种末端植物油基的超支化聚合物及其制备方法与应用。

35.下面将结合本技术实施例对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

36.特别需要指出的是,针对本技术所做出的类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本技术。相关人员明显能在不脱离本技术内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本技术技术。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

37.本技术如未注明具体条件者,均按照常规条件或制造商建议的条件进行,所用原料药或辅料,以及所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

38.根据本技术的技术构思,提供一种末端植物油基的超支化聚合物及其制备方法与应用。

39.下面对本技术进行详细说明。

40.本技术提供了一种末端植物油基的超支化聚合物,包括超支化聚合物内核a和链状臂b,其结构如下:

[0041][0042]

所述超支化聚合物内核a是由多元醇和多元羧酸/酸酐通过缩聚反应得到的超支化聚酯,端基含羟基。

[0043]

所述链状臂b通过端羧基和超支化内核a的端羟基进行酯化反应,从而接枝到超支化内核a上。本技术的末端植物油基的超支化聚合物结构上为球形对称结构,可以有效通过球形结构降低分子间的作用力,同时增加反应点,降低树脂黏度,协同溶剂后可增加溶剂的稀释力,具有超支化的分子结构以及双键官能团,可广泛应用于涂料固化中。

[0044]

根据本技术的实施例,所述多元醇选自季戊四醇、甘油、乙二醇、二乙二醇、双季戊四醇、三羟甲基丙烷、双三羟甲基丙烷、蓖麻油、五甘醇、三乙二醇、八聚乙二醇、七聚乙二醇、六聚乙二醇、三缩四乙二醇、丙二醇、丁二醇、戊二醇、壬二醇、己二醇、庚二醇中的任意一种或多种。

[0045]

根据本技术的实施例,所述多元羧酸/酸酐选自丁二酸、癸二酸、己二酸、壬二酸、丙二酸、辛二酸、邻苯二甲酸酐、衣康酸、戊二酸、衣康酸酐、苯丙二酸、顺丁烯二酸、十一烷二酸、十六碳二酸、十二烷二酸、甲基丙二酸、苯基丁二酸、柠檬酸、偏苯三酸酐、马来酸酐、丁二酸酐、戊二酸酐、柠康酸酐、联苯酸酐、甲基琥珀酸酐、均苯四甲酸二酐、3-甲基戊二酸酐、1,2-环己二酸酐、2,2-二甲基丁二酸酐中的任意一种或多种。

[0046]

根据本技术的实施例,所述醇酸单体为2,2-双(羟甲基)链烷羧酸。

[0047]

根据本技术的实施例,所述醇酸单体为2,2-双(羟甲基)链烷羧酸具有5至12个碳原子的链烷结构;可选为5至7个碳原子的链烷结构;

[0048]

进一步地,可选为6个碳原子的链烷结构,如2,2-双(羟甲基)丙酸(二羟甲基丙酸)、2,2-双(羟甲基)丁酸(二羟甲基丁酸)和2,2-双(羟甲基)戊酸;

[0049]

可选地,所述6个碳原子的链烷结构为2,2-双(羟甲基)丙酸(二羟甲基丙酸)或2,2-双(羟甲基)丁酸(二羟甲基丁酸)。

[0050]

可选地,所述6个碳原子的链烷结构为2,2-双(羟甲基)丁酸(二羟甲基丁酸),2,2-二羟甲基丙酸(2,2-dihydroxymethylpropionic acid)和二羟甲基丙酸(dimethylolpropionic acid);

[0051]

进一步地,所述6个碳原子的链烷结构可选为二羟甲基丙酸。

[0052]

根据本技术的实施例,醇酸单体通过在催化剂存在的情况下缩聚反应添加多元醇(如:季戊四醇、甘油、三羟甲基丙烷)于反应体系中,藉此调整超支化聚酯分子量与物性。

[0053]

根据本技术的实施例,醇酸单体通过在催化剂存在的情况下缩聚反应时,亦可存在前述多元羧酸/酸酐(如:邻苯二甲酸酐、偏苯三酸酐)于反应体系中,藉此调整超支化聚酯分子量与物性。

[0054]

根据本技术的实施例,所述醇酸单体通过在催化剂存在的情况下,进行第一次缩聚反应时体系中可同時存在多元醇或多元羧酸/酸酐。

[0055]

根据本技术的实施例,所述含不饱和键的植物油脂肪酸选自亚麻酸、十八碳烯酸、油酸、亚油酸、托尔油酸、花生四烯酸、蓖麻油酸、桐油酸、芥酸中的一种或者混合物。

[0056]

可以理解的是,在上述实施例中,所列举的多元醇、多元羧酸/酸酐、醇酸单体、含不饱和键的植物油脂肪酸为有利于上述反应的优选化合物,可以理解的是,上述实施例所列举的化合物并不局限于上述所列举的,还可以为本领域已知的其它化合物,只要能够符合上述反应机理,本领域技术人员均可替换使用。

[0057]

本技术的另一方面提供了一种末端植物油基的超支化聚合物的制备方法,包括如下步骤:

[0058]

分别将多元醇和多元羧酸/酸酐或醇酸单体加入到反应器中,在催化剂存在的情况下,于80℃-180℃下本体聚合反应0.1-10小时得到末端含羟基的超支化聚合物;然后加入含有不饱和键的植物油脂肪酸,于180℃-250℃下本体聚合反应0.1-10小时得到末端植物油基的超支化聚合物。

[0059]

或,

[0060]

分别将多元醇和多元羧酸/酸酐或醇酸单体加入到反应器中,在催化剂存在的情况下,于80℃-180℃下本体聚合反应1-8小时得到末端含羟基的超支化聚合物;然后加入含有不饱和键的植物油脂肪酸,于180℃-250℃下本体聚合反应0.5-5小时得到末端植物油基的超支化聚合物。

[0061]

在上述实施例中,主要是利用商品化的多元醇和多元羧酸/酸酐直接通过本体聚合,再接枝不饱和植物油脂肪酸,直接一锅法聚合得到末端植物油基的超支化聚合物。相比于现有的制备方法而言,方法成熟,一步法直接反应,反应后无需进行溶剂后处理、无污染,可有效用于末端植物油基的超支化聚合物的工业化生产制备过程中。

[0062]

可以理解的是,在上述步骤中,上述反应温度和反应时间内可有利于产物的形成,其中,温度还可以为90℃、100℃、120℃、140℃、160℃等以及200℃、220℃、240℃等以及该范围内的任一其它点值,反应时间还可为0.1、0.2、0.3、0.4、0.5、0.6、0.8、1、2、3、4、5、6、8、10小时等,本领域技术人员可根据实际反应情况进行调整。

[0063]

根据本技术的实施例,所述多元醇和多元羧酸/酸酐的投料摩尔比为20:1-1:40。根据本技术的实施例,将多元醇和多元羧酸/酸酐的投料摩尔比,与不饱和键的植物油脂肪酸和超支化聚合物的投料摩尔比限定在上述范围内,可有效促使二者反应生成本技术所保护的末端植物油基的超支化聚合物。可以理解的是,多元醇和多元羧酸/酸酐的投料摩尔比可优选为5:1、2:1、1:1、1:2、1:3、1:5等。

[0064]

根据本技术的实施例,所述不饱和键的植物油脂肪酸和超支化聚合物的投料摩尔比为100:1-1:1,不饱和键的植物油脂肪酸和超支化聚合物的投料摩尔比可优选为1.5:1、2:1、3:1、6:1、12:1、24:1、48:1、96:1等,本领域技术人员可根据实际需求在上述范围内进行选择。

[0065]

根据本技术的实施例,所述催化剂选自4-二甲氨基吡啶、对甲基苯磺酸、浓硫酸、氯化亚砜、盐酸、磷酸、硫酸氢钠、三氯化铁、三氯化铝、氯化锌、氯化锑、硫酸铁、硫酸铝、硫酸铁铵、氯化锡、氯化亚锡、硫酸铜、氯化钙、硼酸中的一种或者混合物。

[0066]

根据本技术的实施例,所述催化剂的加入量为所述多元醇和多元羧酸/酸酐单体总质量或醇酸单体总质量的0.1%-1%。

[0067]

根据本技术的实施例,具体限定了催化剂的加入量,可以理解的是,催化剂所起到的作用主要是催化羟基和羧基/酸酐之间的酯化反应,因此,加入量不用太多,只需起到催化作用即可。在上述范围内,催化剂的加入量还可为单体总质量的0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%等,本领域技术人员可根据实际反应需求加入。

[0068]

本技术实施例的又一方面提供了一种将上述实施例所述的末端植物油基的超支化聚合物作为添加剂在制备高固低黏光固化涂料中的用途。由于本技术实施例所提供的末端植物油基的超支化聚合物具备支化的分子结构、具有大量的末端官能团、并且体系粘度较低等特性,可用于高固低黏光固化涂料,减少小分子活性稀释剂和溶剂对环境的影响,同时超支化结构在涂料体系中有助于提高涂膜交联密度,改善涂膜力学和耐水性能,极大的拓展了超支化聚合物在涂料领域中的应用。

[0069]

根据本技术的实施例,在利用所述末端植物油基的超支化聚合物对高固低黏光固化涂料体系的改性过程中,所述末端植物油基的超支化聚合物的加入量为0.5%-20%。

[0070]

根据本技术的实施例,在利用末端植物油基的超支化聚合物对光固化涂料体系进行改性时,所加入的量还可为1%、3%、5%、7%、9%、11%、13%、15%、17%、19%等。利用其对光固化水性涂料体系进行改性,可提高涂膜交联密度,改善涂膜力学和耐水性能。

[0071]

下面结合具体实施例对本技术进行详细说明。

[0072]

实施例1

[0073]

将0.1mol季戊四醇、0.4mol二羟甲基丙酸和0.14g对甲基苯磺酸加入三口烧瓶中,在120℃下机械搅拌反应4小时,加入0.8mol托尔油酸升高温度至220℃机械搅拌反应3小时,停止反应得末端植物油基的超支化聚合物1,其产率为82%。所得超支化聚合物1数均分子量为3420。

[0074]

实施例2

[0075]

将0.1mol三羟甲基丙烷、0.3mol二羟甲基丙酸和0.12g氯化锌加入三口烧瓶中,在120℃下机械搅拌反应4小时,加入0.6mol托尔油酸升高温度至220℃机械搅拌反应3小时,停止反应得末端植物油基的超支化聚合物2,其产率为85%。所得超支化聚合物2数均分子量为2830。

[0076]

实施例3

[0077]

将0.1mol蓖麻油、0.3mol二羟甲基丙酸和0.14g对甲基苯磺酸加入三口烧瓶中,在120℃下机械搅拌反应2小时,接着加入0.6mol二羟甲基丙酸升高温度至140℃机械搅拌反应3小时,加入0.6mol托尔油酸升高温度至220℃机械搅拌反应3小时,停止反应得末端植物油基的超支化聚合物3,其产率为94%。所得超支化聚合物3数均分子量为4990。

[0078]

实施例4

[0079]

将0.1mol蓖麻油、0.3mol二羟甲基丙酸和0.30g对甲基苯磺酸加入三口烧瓶中,在120℃下机械搅拌反应2小时,接着加入0.6mol二羟甲基丙酸升高温度至140℃机械搅拌反应3小时,再接着加入1.2mol二羟甲基丙酸升高温度至160℃机械搅拌反应4小时,加入0.8mol托尔油酸升高温度至220℃机械搅拌反应3小时,停止反应得末端植物油基的超支化聚合物4,其产率为91%。所得超支化聚合物4数均分子量为5460。

[0080]

实施例5

[0081]

将0.1mol乙二醇、0.1mol偏苯三酸酐和0.16g对甲基苯磺酸加入三口烧瓶中,在

160℃下机械搅拌反应4小时,加入0.4mol托尔油酸升高温度至220℃机械搅拌反应3小时,停止反应得末端植物油基的超支化聚合物5,其产率为86%。所得超支化聚合物5数均分子量为4490。

[0082]

实施例6

[0083]

将0.1mol甘油、0.1mol邻苯二甲酸酐和0.12g硫酸铝加入三口烧瓶中,在160℃下机械搅拌反应5小时,加入0.32mol托尔油酸升高温度至220℃机械搅拌反应3小时,停止反应得末端植物油基的超支化聚合物6,其产率为90%。所得超支化聚合物6数均分子量为2560。

[0084]

试验例

[0085]

1.实施例1-6所得到的末端含末端植物油基的超支化聚合物1-6的粘度测试

[0086]

实施例粘度实施例14400mp

·

s实施例24100mp

·

s实施例33200mp

·

s实施例44600mp

·

s实施例53400mp

·

s实施例63100mp

·s[0087]

2.将以涂料体系为例,示例性说明利用实施例1-6所得到的末端含末端植物油基的超支化聚合物1-6作为改性剂在高固低黏涂料体系中的应用效果。

[0088]

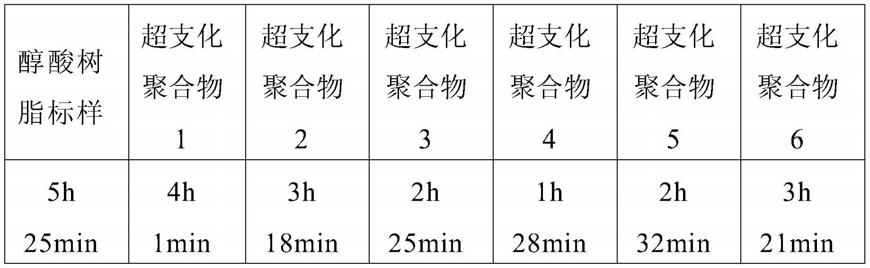

将所得到的末端含末端植物油基的超支化聚合物1-6做为空干型反应稀释剂,在提供的醇酸树脂标样为基础下,添加10%所开发的超支化聚合物,其干性速度如下表:

[0089][0090]

由上表可知,本技术的末端植物油基超支化聚合物能够作为改性剂,可提高干性速度(节省固化时间至少80min),且少量添加即可提高涂膜交联密度,改善涂膜力学和耐水性能。能够避免目前常用的高tg树脂混用导致的溶剂使用量提高,voc上升等问题。

[0091]

以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。