1.本发明涉及一种用于生产橡胶-塑料复合材料的方法,该方法包括以下步骤:(a)使未硫化的弹性体成型,(b)在至少140℃的温度下将该成型的弹性体部分硫化至范围从10%至40%的硫化度,(c)在小于20分钟内将该部分硫化的弹性体冷却至小于100℃的温度,(d)用塑料对该部分硫化的弹性体进行包覆成型,以及(e)在范围从100℃至170℃的温度下对该用塑料包覆成型的部分硫化的弹性体进行热处理持续从5分钟至5小时的持续时间以完成硫化并形成橡胶-塑料复合材料。本发明进一步涉及一种通过根据本发明的方法可获得的橡胶-塑料复合材料,并且还涉及一种包含通过根据本发明的方法可获得的橡胶-塑料复合材料的鞋。

背景技术:

2.弹性体被用于许多领域中,例如以密封件、阻尼元件、覆盖物或膜的形式。如果需要永久固定橡胶零件,则此类弹性体与硬部件的复合零件已经被证明是有用的。例如,在汽车制造中,硬部件传统上是由金属制成的。然而,特别是为了显著减少重量,即为了实现轻质构造,发现如今塑料零件作为硬部件被越来越多地使用。它们是轻的,不会被腐蚀,并且可以在注射成型工艺中被加工成复杂的成型零件。通常使用粘合促进剂或粘合剂生产橡胶组分和塑料组分的复合材料。然而,粘合促进剂或粘合剂的使用需要多阶段的、复杂的、且经常还会污染环境的工艺。此外,粘合强度并不总是足够的。

3.为了解决该问题,已经提出了一种称为塑料-橡胶复合材料工艺(也称为p&r工艺)的工艺。可以使用该工艺将某些橡胶/塑料组合(如sbr/ppe或xnbr/pa)直接彼此粘结而不使用粘合促进剂或粘合剂。为此,橡胶组分被应用到塑料上,并且然后才硫化——在塑料的存在下——以使得橡胶组分粘附到塑料上。该工艺可以以一个阶段或两个阶段进行。两阶段注射成型工艺的程序类似于双色注射成型零件的两阶段生产的程序。为此,首先例如通过注射成型、挤出、压制或压缩成型生产刚性成型零件,并且在第二步骤中使其与任选预成型的橡胶组分接触并暴露在橡胶的硫化条件下。刚性成型零件与橡胶的接触可以通过压缩成型、压制、注射成型或挤出进行。单阶段注射成型工艺类似于单阶段双色注射成型工艺进行。在这种情况下,一台注射模制机用于热塑性塑料加工,且另一台用于橡胶加工。将用于橡胶化合物的模具或腔加热至预定的硫化温度,该温度应低于塑料化合物的固化温度。p&r工艺描述于例如wo2011/138300a1中和赢创工业公司(evonik industries)的“high-performance polymers in plastic-rubber composites[塑料-橡胶复合材料中的高性能聚合物]”(参见https://www.vestamid.com/sites/lists/re/documentshp/plastic-rubbercomposi tes-en.pdf)。

[0004]

然而,适合于p&r工艺的塑料组分必须是极度刚性的、硬的和热稳定性的,使得它们可以经受住硫化工艺。因此,这些塑料-橡胶复合材料零件不适合某些应用,例如像运动鞋。此外,p&r工艺所需的注射模具通常非常昂贵。

技术实现要素:

[0005]

因此,本发明的目的是提供一种用于生产不具有上述缺点的橡胶-塑料复合材料的方法。特别地,本发明提供了一种使得能够在不使用粘合促进剂的情况下生产橡胶和塑料的复合材料的方法,该方法不仅适合于生产具有刚性塑料组分的橡胶-塑料复合材料并且该方法可以使用相对简单/便宜的模具进行。

[0006]

此目的是通过在权利要求中的特征实施例来实现的。

[0007]

特别地,本发明提供了一种用于生产橡胶-塑料复合材料的方法,该方法包括以下步骤:(a)使未硫化的弹性体成型,(b)在至少140℃的温度下将该成型的弹性体部分硫化至范围从10%至40%的硫化度,(c)在小于20分钟内将该部分硫化的弹性体冷却至小于100℃的温度,(d)用塑料对该部分硫化的弹性体进行包覆成型,以及(e)在范围从100℃至170℃的温度下对该用塑料包覆成型的部分硫化的弹性体进行热处理持续从5分钟至5小时的持续时间以完成硫化并形成橡胶-塑料复合材料。

[0008]

本发明基于的考虑是,如果完全硫化的橡胶零件可以用塑料包覆成型(也就是说如果p&r工艺可以反向进行),则可以避免粘合剂粘结工艺和p&r工艺的缺点。然而,橡胶组分在硫化后不再具有活性,并且然后不再与塑料形成稳定的粘结。然而,现已出乎意料地发现,这个问题可以根据本发明通过最初仅部分硫化橡胶组分并且然后用塑料对其进行包覆成型来解决。由于橡胶零件还没有被完全彻底加热,在注射成型工艺期间或在热后处理期间可以与塑料形成稳定的粘结。因此,橡胶组分达到最佳的硫化度,并且橡胶与塑料之间的粘结得到加强或完成。

[0009]

在根据本发明的方法的步骤(a)中,首先使未硫化的弹性体成型。术语弹性体应理解为意指尺寸稳定但可弹性变形的塑料,其具有低于室温/工作温度的玻璃化转变点。适合于相应预期应用的任何未硫化的弹性体都可以用于根据本发明的方法。优选地,未硫化的弹性体选自由以下组成的组:聚丙烯酸酯橡胶(acm)、乙烯-丙烯酸酯橡胶(aem/eam)、乙烯-丙烯-二烯共聚物(epdm)、乙烯-丙烯共聚物(epm)、氟橡胶(fkm)、(部分)氢化的丁腈橡胶(hnbr)、羧基丁腈橡胶(xnbr)、丁腈橡胶(nbr)、天然橡胶(nr)、苯乙烯-丁二烯橡胶(sbr)、甲基-乙烯基-硅橡胶(vmq)、聚丁二烯橡胶(br)、聚异戊二烯橡胶(ir)、及其组合。所使用的未硫化的弹性体特别优选(部分)氢化的丁腈橡胶(hnbr)。未硫化的弹性体可在未共混的情况下使用或与至少一种另外的橡胶组分、尤其是与上述橡胶类型之一共混(例如以epm/epdm或sbr/br共混物的形式)使用。在此特别重要的是epm或epdm或epm/epdm共混物。

[0010]

未硫化的弹性体可以与合适的混合物成分一起使用,这些混合物成分例如包括至少一种交联剂或交联剂体系(交联剂和促进剂)。给予优选的是使用过氧化物作为交联剂,由于其更好的耐热老化性。另外的混合物成分的实例包括填料、硫化活化剂、油、加工助剂、增塑剂和/或老化稳定剂,以及任选地另外的添加剂,例如像纤维和着色颜料。在这方面,参考弹性体混合技术的通用工艺。根据本发明的优选实施例,弹性体包含选自由硫化剂、硫化活化剂、油和填料组成的组的添加剂。

[0011]

使未硫化的弹性体成型,也就是说使其成为预期形式。这可以通过橡胶技术中已知的任何合适的方法来完成,例如通过压缩成型、压制、注射成型或挤出。根据本发明的优选实施例,根据本发明的方法的步骤(a)在加压硫化机中进行。这具有的优势是硫化的下一个步骤(b)可以同时进行或直接在之后进行。

[0012]

在根据本发明的方法的步骤(b)中,在至少140℃的温度下将成型的弹性体硫化至范围从10%至40%的硫化度。硫化步骤可以以通常的方式进行。硫化优选在加压硫化机中进行。最佳的硫化条件取决于所选择的橡胶混合物,并且特别是取决于所使用的硫化体系和所选择的成型弹性体的形状。合适的硫化温度是例如范围从140℃至250℃,优选范围从170℃至200℃。硫化时间不仅受弹性体混合物的影响,还受硫化温度和零件几何形状的影响。硫化时间通常是在30秒与15分钟之间;较低的温度和较厚的橡胶零件将需要更长的时间。硫化优选在升高的压力下进行,尤其是在范围从10至200巴的压力下。

[0013]

根据本发明,硫化不是完全进行而只是达到范围从10%至40%的硫化度。优选地,将硫化进行至从10%至30%的硫化度、更优选进行至从10%至20%的硫化度。可以通过本领域技术人员已知的任何合适的方法确定硫化度。例如,这可以从根据din 53529测量的流变仪曲线确定。这定义了随着时间的推移,拉伸应力的最低值为0%的硫化度,以及随着时间的推移,拉伸应力的最高值为100%的硫化度。根据本发明的优选实施例,硫化至少进行到达到成型弹性体的尺寸稳定性(也就是说直到所谓的“固化点”)。这也可以从流变仪曲线中得到。这具有的优势是在进一步的方法步骤中弹性体的形状不再改变。

[0014]

根据本发明的优选实施例,步骤a)和步骤b)在加压硫化机中同时进行。以此方式,制造工艺可以大大简化。

[0015]

在根据本发明的方法的步骤(c)中,在小于20分钟内将部分硫化的弹性体冷却至小于100℃的温度。这一步骤用于最小化或完全避免部分硫化的弹性体由于余热而进一步硫化。根据根据本发明的方法的优选实施例,冷却在小于10分钟内、更优选在小于5分钟内完成。进一步优选的是将部分硫化的弹性体冷却至小于80℃、更优选小于60℃的温度。根据本发明的特别优选的实施例,在小于5分钟内将部分硫化的弹性体冷却至小于80℃的温度。

[0016]

在根据本发明的方法的步骤(d)中,用塑料对部分硫化的弹性体进行包覆成型。该塑料可以是适合于相应预期应用的任何塑料。优选地,该塑料选自由以下组成的组:聚酰胺(pa)、聚苯醚(ppe)、聚邻苯二甲酰胺(ppa)、聚氨酯(pu)、聚醚嵌段酰胺(peba)、及其组合。根据特别优选的实施例,该塑料是以热塑性弹性体(tpe)的形式或作为与橡胶的热塑性弹性体合金存在,该橡胶选自由以下组成的组:聚丙烯酸酯橡胶(acm)、乙烯-丙烯酸酯橡胶(aem/eam)、乙烯-丙烯-二烯共聚物(epdm)、乙烯-丙烯共聚物(epm)、氟橡胶(fkm)、(部分)氢化的丁腈橡胶(hnbr)、羧基丁腈橡胶(xnbr)、丁腈橡胶(nbr)、天然橡胶(nr)、苯乙烯-丁二烯橡胶(sbr)、甲基-乙烯基-硅橡胶(vmq)、聚丁二烯橡胶(br)、聚异戊二烯橡胶(ir)、及其组合,该橡胶是呈热塑性硫化橡胶(tpe-v或tpv)的形式。

[0017]

根据预期应用,所有合适的塑料和弹性体组合都可以用于根据本发明的方法。根据本发明的优选实施例,使用下列塑料/弹性体组合之一:acm与pa;aem/eam与pa;aem/eam与ppa;epdm与ppe;epdm与pa;fkm与pa;fkm与ppa;hnbr与pa;hnbr与ppa;nr/sbr与ppe;sbr与ppe;sbr/epdm与ppe;sbr/nbr与ppe;vmq与pa;vmq与ppa;xnbr与pa。非常特别优选地,使用的塑料是聚酰胺(pa)且使用的弹性体是(部分)氢化的丁腈橡胶(hnbr)。原则上,在此可以使用任何聚酰胺,例如pa6、pa66、pa610、pa88、pa612、pa810、pa108、pa9、pa613、pa614、pa812、pa128、pa1010、pa10、pa814、pa148、pa1012、pa11、pa1014、pa1212和pa12。在这些之中,给予特别优选的是pa12和pa612。

[0018]

塑料可以含有另外的合适的添加剂。然而,根据本发明的优选实施例,塑料不含增

强物或填料,尤其是不含玻璃纤维或石墨。

[0019]

用塑料对部分硫化的弹性体进行包覆成型的步骤可以以本领域技术人员已知的任何方式进行。根据本发明的优选实施例,将步骤(c)之后的部分硫化的弹性体置于注射模具中并在所述模具中进行步骤(d)。已经发现,在本发明的背景下,在注射成型工艺期间通常的温度和压力及其通常的持续时间足以使橡胶组分的硫化进行。

[0020]

在根据本发明的方法的步骤(e)中,在范围从100℃至170℃的温度下对用塑料包覆成型的部分硫化的弹性体进行热处理持续从5分钟至5小时的持续时间以完成硫化并形成橡胶-塑料复合材料。根据优选实施例,热处理是在至少100℃且小于140℃的温度、并且更优选在至少120℃且小于140℃的温度下进行。根据进一步的优选实施例,进行热处理持续从1至3小时的持续时间。特别优选的是在至少120℃且小于140℃的温度下进行热处理持续从1至3小时的持续时间。特别地,可以在130℃的温度下进行热处理持续约2小时的持续时间。与硫化相比,热处理优选在范围从0.5至5巴的压力下、特别优选在标准压力下进行。

[0021]

与常规方法相比,根据本发明的方法具有的优势是可以无需使用用于粘结橡胶和塑料的粘合促进剂或粘合剂。优选地,根据本发明的方法相应地不包括使用粘合促进剂。此外,该方法可以使用塑料技术中常用的模具进行,而不需要p&r工艺所必需的特殊模具。最后,同样可以无需使用增强物或填料(例如玻璃纤维或石墨)增强塑料组分,因为塑料组分仅经受热处理而不是硫化。

[0022]

本发明进一步涉及一种通过根据本发明的方法可获得的橡胶-塑料复合材料。

[0023]

根据本发明的橡胶-塑料复合材料可用于多种应用,例如用于汽车构造的复杂部件、组件或复合材料。然而,根据本发明的橡胶-塑料复合材料也可用于例如鞋中。因此,本发明进一步涉及一种包含根据本发明的橡胶-塑料复合材料的鞋。这优选是足球鞋,足球鞋的鞋底由橡胶-塑料复合材料的塑料组分构成,并且鞋钉由橡胶-塑料复合材料的橡胶组分构成。

具体实施方式

[0024]

现在将基于实例对本发明进行更详细的说明。实例

[0025]

使用hnbr橡胶和pa612塑料通过根据本发明的方法生产橡胶-塑料复合材料。在140℃的温度下进行硫化直至20%的硫化度。此后,在20分钟内将其冷却至40℃的温度。随后用塑料进行包覆成型并随后在130℃下进行热处理持续2小时。

[0026]

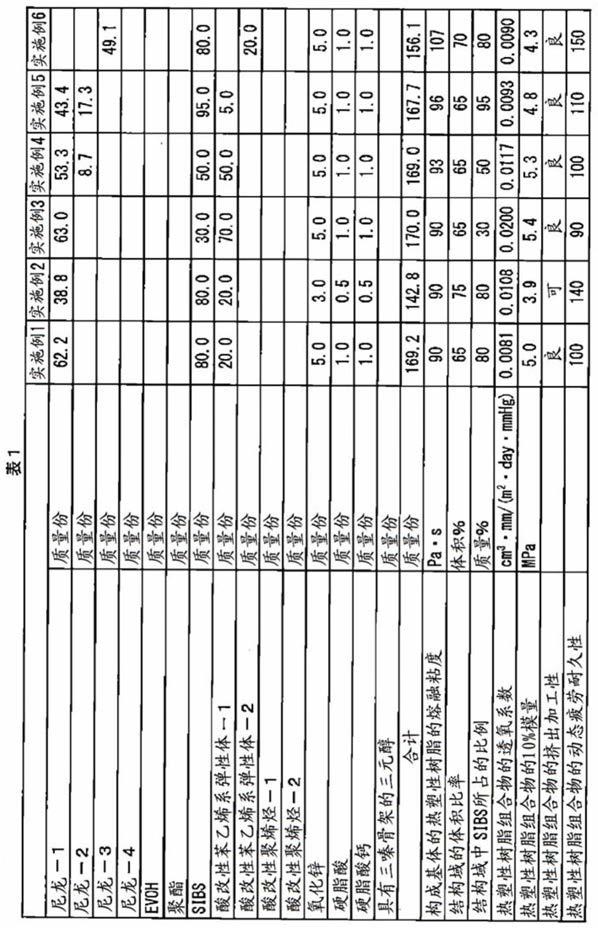

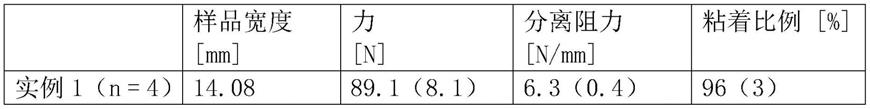

使获得的橡胶-塑料复合材料进行分离试验以便确定橡胶和塑料的分离(即,直到完全脱离或直到脱离到撕裂)需要多大的力。结果在下表1中呈现。对于每个实例,生产并测量了四个样品,下表给出了四个样品中每一个的平均值和括号内的标准偏差。表1:

[0027]

实例1描述了通过根据本发明的方法生产的橡胶-塑料复合材料的测量结果,而在用于生产根据实例2的橡胶-塑料复合材料的方法中,省略了热后处理的最后一步。发现通过根据本发明的方法生产的复合材料需要大得多的力来分离这两种组分,并且因此其具有大得多的分离阻力。这证实了根据本发明的方法可以用于生产稳定的橡胶-塑料复合材料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。