1.本发明涉及金属材料工程领域,具体公开了一种铝合金挤压材制备方法。

背景技术:

2.为了满足航空、航天、兵器等领域对于武器装备高减重、高可靠需求的要求,采用大规格铝合金材料通过机加工的方式制备整体部件成为实现上述需求的一个主要措施。与自由锻件以及模锻件相比,大规格铝合金挤压材的工序简单,批次稳定性好,同时,挤压材可通过预拉伸的方式消除基体中的残余应力,残余应力的分布均匀性远好于锻件,在机加工过程中变形程度相对较低,产品成品率较高;然而大规格挤压材存在心部区域变形量不足,各向异性较为强烈等不足,制约了大规格挤压材的直接使用,现阶段大规格挤压材大多作为自由锻件、模锻件的坯料使用。

技术实现要素:

3.本发明旨在至少在一定程度上解决相关技术中的上述技术问题。为此,本发明提出一种铝合金挤压材制备方法,解决上述至少一个技术问题。

4.为了实现上述目的,本发明第一方面提供了一种铝合金挤压材制备方法,包括以下步骤:

5.(1)锻造处理:对经过均匀化、表面扒皮的合金铸锭进行第一次锻造,依次进行墩粗、换向拔长、墩粗、换向十字拔长处理,再对拔长后的合金铸锭进行第二次锻造,并进行滚圆,其中,所述第一次锻造的温度大于所述第二次锻造的温度;

6.(2)高温挤压处理:将步骤(1)锻造完的锻坯冷却至室温,表面扒皮后进行加热,待坯料充分热透后进行挤压;

7.(3)固溶淬火处理:对步骤(2)挤压后的挤压材进行加热,保温完毕后室温水淬火;

8.(4)预拉伸处理:对步骤(3)淬火完毕后的挤压材进行预拉伸处理;

9.(5)人工时效处理:对步骤(4)预拉伸处理后的挤压材进行人工时效处理。

10.另外,本发明的铝合金挤压材制备方法还可以具有如下附加的技术特征:

11.根据本发明的一些实施例,所述合金铸锭的化学成分及重量百分比为:zn 7.5~12%,mg 1.2~3.0%,cu 0.8~2.4%,zr 0.02~0.20%,ti 0.01~0.06%,以及sc 0.05~0.35%,ag 0.2~0.8%,er 0.10~0.25%中的任意1~3种,杂质元素si≤0.15%,fe≤0.15%,其它杂质单个≤0.05%,总量≤0.15%,余量为al。

12.根据本发明的一些实施例,所述第一次锻造的温度为350℃~440℃,所述第二次锻造的温度为250℃~280℃。

13.根据本发明的一些实施例,步骤(1)中第二次锻造处理的锻坯变形量为10%~25%,总锻造比不低于4。

14.根据本发明的一些实施例,步骤(2)的加热温度为400℃~440℃,所述挤压时的温度为410℃~430℃,挤压比不小于3。

15.根据本发明的一些实施例,步骤(3)的加热温度为468℃~480℃。

16.根据本发明的一些实施例,对步骤(3)淬火完毕后的挤压材在100-120min内进行预拉伸处理,步骤(4)中所述预拉伸处理的变形量1.0~3.0%。

17.根据本发明的一些实施例,步骤(5)中的人工时效处理包括单级人工时效处理或双级人工时效处理。

18.根据本发明的一些实施例,所述单级人工时效处理的温度为110℃~135℃,时效时间为12~36h。

19.根据本发明的一些实施例,所述双级人工时效处理时一级时效温度110℃~125℃,时效时间4~12h,二级时效温度140~165℃,时效时间8~20h。

20.与现有技术相比,本发明具有以下有益效果:

21.本发明通过对合金铸锭进行前后两次锻造,结合后续的高温挤压处理,一方面通过高温锻造来使铸锭的原始组织充分碎化,根据锻造工艺的特点,使坯料的心部区域发生较为剧烈的变形,并结合中温锻造引入足够的变形储能;另一方面通过高温挤压,使锻造坯料在挤压前的高温加热以及挤压过程中发生静态与动态再结晶,消除由于“挤压效应”带来的各向异性;综合锻造与挤压工艺的优点,大幅度提高挤压材的性能均匀性,消除心部与表层区域、纵向与横向以及斜45

°

方向上性能的差异,获得具有优良综合性能的产品。

附图说明

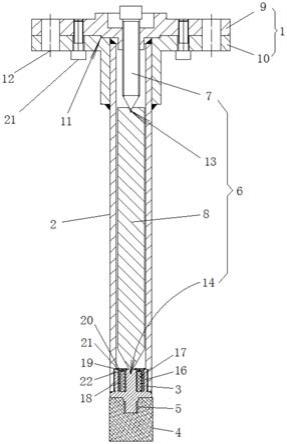

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

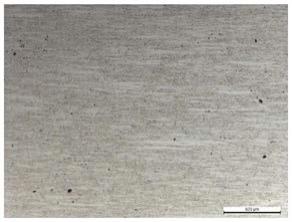

23.图1为传统工艺制备的铝合金挤压材纵截面的高倍组织形貌;

24.图2为传统工艺制备的铝合金挤压材横截面的高倍组织形貌;

25.图3为本发明实施例1制备的铝合金挤压材纵截面的高倍组织形貌;

26.图4为本发明实施例1制备的铝合金挤压材横截面的高倍组织形貌。

27.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

28.下面将参照附图更详细地描述本公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

29.应理解的是,文中使用的术语仅出于描述特定示例实施方式的目的,而无意于进行限制。除非上下文另外明确地指出,否则如文中使用的单数形式“一”、“一个”以及“所述”也可以表示包括复数形式。术语“包括”、“包含”以及“具有”是包含性的,并且因此指明所陈述的特征、元件和/或部件的存在,但并不排除存在或者添加一个或多个其它特征、元件、部件、和/或它们的组合。

30.在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理

解,例如,可以是固定连接,也可以是可拆卸连接,或一体式连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

31.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

32.为了便于描述,可以在文中使用空间相对关系术语来描述如图中示出的一个元件或者特征相对于另一元件或者特征的关系,这些相对关系术语例如为“底”、“前”、“上”、“倾斜”、“下”、“顶”、“内”、“水平”、“外”等。这种空间相对关系术语意于包括除图中描绘的方位之外的在使用或者操作中机构的不同方位。例如,如果在图中的机构翻转,那么描述为“在其它元件或者特征下面”或者“在其它元件或者特征下方”的元件将随后定向为“在其它元件或者特征上面”或者“在其它元件或者特征上方”。因此,示例术语“在

……

下方”可以包括在上和在下的方位。

33.实施例一

34.本发明一个实施例中铝合金挤压材制备方法包括以下步骤:

35.步骤100、按以下化学成分及重量百分比要求配料,对合金进行熔铸,制成直径600mm的圆锭,对圆锭进行表面扒皮;

36.zn 8.0%,mg 1.8%,cu 1.0%,ag 0.2%,zr 0.12%,ti 0.02%,si 0.06%,fe 0.08%,余量为al;

37.步骤200、锻造处理:对经过表面扒皮、均匀化处理的圆锭加热进行第一次锻造,第一次锻造的温度为420℃,然后依次进行墩粗、换向拔长、墩粗、换向十字拔长处理,得到直径大约为580mm左右的圆棒,然后将圆棒放入空气炉内进行第二次锻造,第二次锻造的温度为280℃,出炉滚圆锻造成直径为550mm的棒料,其中,所述棒料的第二次锻造变形量为10%~25%,总锻造比为8;

38.步骤300、高温挤压处理:将滚圆后棒料进行挤压,加热温度440℃,保温0.5~2h,挤压筒加热温度420℃,挤压比不小于3,挤压成φ200mm的棒料;

39.需要说明的是,通过前后两次锻造,可以充分破碎原始铸态晶粒组织,增加心部变形量,同时引入变形储能,这样在随后的高温挤压处理过程中发生动态以及静态再结晶,从而消除大规格挤压材心部组织的不均匀性并降低各项异性差异,提高合金的综合性能。

40.步骤400、固溶淬火处理:将挤压棒先进行固溶处理,固溶处理分2级进行,第一级固溶处理的温度、时间设置为468

±

5℃/2h,第二级固溶处理的温度、时间设置为475

±

5℃/3h,然后再室温水淬火;

41.步骤500、预拉伸处理:淬火后将棒料在100-120min内进行预拉伸处理,拉伸变形量在2.0%左右;

42.步骤600、人工时效处理:预拉伸完毕后进行双级人工时效处理,其中一级时效温度120℃,时效时间6h,二级时效温度157℃,时效时间12h。

43.随后,测量时效处理后挤压棒表层、d/4以及d/2位置处纵向以及横向的拉伸,观察d/4位置高倍组织,并与传统挤压工艺制备的性能进行对比,结果如表1及图1-4所示。

44.表1实施例1铝合金挤压材性能与传统工艺制备的铝合金挤压材性能比较

[0045][0046][0047]

由图1-4和表1可知,通过本发明的方法处理后,挤压棒呈现出细小均匀的等轴状晶粒组织,与传统工艺制备的条带状组织挤压棒有很大差异;从拉伸性能结果来看,采用本工艺制备的挤压棒从表层到心部区域的纵向、横向拉伸强度基本相当,伸长率均在10%以上,较传统工艺制备挤压材显著提升。

[0048]

实施例二

[0049]

本发明另一个实施例中铝合金挤压材制备方法包括以下步骤:

[0050]

步骤100、按以下化学成分及重量百分比要求配料,对合金进行熔铸,制成直径400mm的圆锭,对圆锭进行表面扒皮;

[0051]

zn 10.5%,mg 2.6%,cu 1.5%,ag 0.3%,zr 0.08%,ti 0.02%,si 0.05%,fe 0.08%,余量为al;

[0052]

步骤200、锻造处理:对经过表面扒皮、均匀化处理的圆锭加热进行第一次锻造,第一次锻造的温度为400℃,然后依次进行墩粗、换向拔长、墩粗、换向十字拔长处理,得到直径大约为450mm左右的圆棒,然后将圆棒放入空气炉内进行第二次锻造,第二次锻造的温度为250℃,出炉滚圆锻造成直径为430mm的棒料,其中,所述棒料的二次锻造变形量为10%~25%,总锻造比为9;

[0053]

步骤300、高温挤压处理:将滚圆后棒料进行挤压,加热温度420℃,保温1h,挤压筒加热温度410℃,挤压比不小于3,挤压成φ150mm的棒料;

[0054]

步骤400、固溶淬火处理:将挤压棒先进行固溶处理,固溶处理分2级进行,第一级固溶处理的温度、时间设置为465

±

5℃/1h,第二级固溶处理的温度、时间设置为472

±

5℃/2.5h,然后再室温水淬火;

[0055]

步骤500、预拉伸处理:淬火后将棒料在100-120min内进行预拉伸处理,拉伸变形量在1.5%左右;

[0056]

步骤600、人工时效处理:预拉伸完毕后进行单级人工时效处理,其中单级人工时效处理的温度为135℃,时效时间为22h。

[0057]

随后,测量时效处理后挤压棒表层、d/4以及d/2位置处纵向以及横向的拉伸,并与正常挤压工艺制备的性能进行对比,结果如表2所示。

[0058]

表2实施例2铝合金挤压材性能与传统工艺制备的铝合金挤压材性能比较

[0059][0060]

由表2可知,通过实施例2的方法处理后,从拉伸性能结果来看,采用本工艺制备的挤压棒从表层到心部区域的纵向、横向拉伸强度基本相当,拉伸性能均匀性较传统工艺制备挤压材显著提升。

[0061]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。