1.本发明属于铜排打标技术领域,更具体地,涉及一种用于铜排生产的智能打标系统及方法。

背景技术:

2.随着自动化和智能制造的不断发展,生产过程中各个加工产品的生产信息也越来越受到人们的关注,为了更加清晰和准确地了解每一个产品在生产过程中所经过的加工工艺和加工时间等生产信息,就需要为每一个产品提供单独的身份编码。

3.目前,在电气领域中铜排的生产是极其重要的,用于发电机转子的铜排在生产加工过程中,需要对其进行标识以便于进行下一步的生产工艺,而铜排加工需要实现高效智能生产,则必须有一种可行的铜排标识的方式,传统生产过程中的铜排编码大多由工人用编码模具在铜排侧面敲击的方法来为铜排添加编号,该方法通过工人手拿单独数字或字母的模具放在铜排侧面,敲击模具使数字或字母印刻在铜排侧面,通过不同模具的组合来实现铜排的不同编码,该方式需在产品表面产生印记,不仅破坏产品表面,而且打标精度差,需要多名工人共同作业,成本高昂,无法与产线自动化生产相结合,生产效率低下,通过手工敲打字符,劳动强度过高。

4.因此,急需一种能够实现铜排不同位置打标生产智能化、在提高生产效率的同时降低工人的劳动强度的铜排智能打标装置。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供一种用于铜排生产的智能打标系统,通过设置用于放置和传输铜排的智能打标机工作台、在打标机工作台一端设智能打标机本体,在打标机工作台上连接第一plc控制系统,在打标机本体上连接打标机本体控制系统,在打标机本体控制系统上连接第二plc控制系统,将打标机本体控制系统和第一plc控制系统分别与上位机控制系统相连,打标机本体采用气缸定位单元定位铜排位置、采用光电传感器感应铜排位置是否在打标机本体内就位,采用多个激光打标组件对铜排多方位打标、采用扫码识别单元识别铜排打标信息并向上位机控制系统报告打标结果,通过打标机工作台与打标机本体相互协作,在上位机控制系统、第一plc控制系统、打标机本体控制系统以及第二plc控制系统的共同控制下,实现在不同规格铜排的上表面与左右两侧不同位置智能打标,在一定程度上提高了铜排的生产效率,通过机器来代替人工打标,仅需一人就可以完成大批量不同尺寸规格的铜排打标任务,大大节约了成本;本发明的智能打标方法和系统操作简单,仅需在上位机控制系统中点击鼠标就可以完成对应的打标任务,精度高重复性好,打码内容清晰,现已在铜排智能生产系统中成功应用。

6.为了实现上述目的,本发明的一个方面提供一种用于铜排生产的智能打标系统,包括用于放置和传输铜排的打标机工作台、设置于所述打标机工作台一端的打标机本体、与所述打标机工作台相连的第一plc控制系统、与所述打标机本体相连的打标机本体控制

系统、与所述打标机本体控制系统相连的第二plc控制系统以及分别与所述打标机本体控制系统和所述第一plc控制系统相连的上位机控制系统;其中,

7.所述打标机工作台包括长条机架和设于所述长条机架上的铜排夹紧单元、铜排智能输送单元和用于感应铜排存在的第一光电传感器;所述打标机本体包括打标机安装柜、设于所述打标机安装柜内部的打标机安装板、安装于所述打标机安装板上的激光打标单元和气缸定位单元以及与所述气缸定位单元相连的第二光电传感器;

8.所述第一光电传感器检测到铜排存在并将信息传递给上位机控制系统,上位机控制系统发出指令使铜排夹紧单元作将铜排固定在一定宽度位置范围内,通过第一plc控制系统控制打标机工作台上的铜排智能输送单元启动,并将铜排输送进入打标机本体内;所述打标机本体检测到铜排进入并到位后,控制气缸定位单元运作并将信号传递给上位机控制系统,上位机控制系统收到信号后向打标机本体下发铜排打标参数并控制激光打标单元打标,实现在不同规格铜排的不同位置智能打标,进而提高铜排生产效率。

9.进一步地,所述铜排智能输送单元包括设于所述长条机架上的变频器、电机、多个辊子以及设于相邻两个所述辊子上的链条;

10.所述铜排夹紧单元包括设于所述长条机架上的工作台端部阻挡气缸、基准侧气缸和调整侧气缸;所述工作台端部阻挡气缸用于铜排在打标机工作台上的端部定位,所述基准侧气缸和所述调整侧气缸用于铜排在打标机工作台上的定位夹紧。

11.进一步地,多个所述辊子均匀间隔设于所述长条机架的上部矩形空心结构内,沿所述长条机架的长度中心轴线方向均匀间隔设置;

12.所述辊子的一端设有齿轮,相邻两个所述辊子上的齿轮错位设置,以便于安装所述链条;

13.一条所述链条将相邻的两个所述辊子连接为一个整体,通过所述链条的传统能够带动相邻两个所述辊子的转动;

14.所述变频器、电机、链条以及辊子均用于对铜排进行传输,由变频器驱动电机运作并通过链条传递到辊子上为辊子提供动力,通过第一plc控制系统实现辊子的正转反转以及加减速,进而实现铜排在打标机工作台与打标机本体之间的传输。

15.进一步地,所述激光打标单元包括竖直安装于所述打标机安装板上的用于在铜排上表面打出指定内容的二维码信息的第一激光打标组件、平行间隔安装在所述打标机安装板上的用于在铜牌的侧面打出上位机控制系统下发的字符串的第二激光打标组件和第三激光打标组件以及安装于所述第三激光打标组件上的用于扫描识别铜排上的二维码信息扫码识别单元。

16.进一步地,所述打标机本体还包括设于所述打标机安装柜顶部的打标机本体控制系统显示器;

17.所述第一激光打标组件包括竖直安装于所述打标机安装板上的第一激光头滑动导轨和安装于所述第一激光头滑动导轨上的第一打标机激光头,由内部伺服电机控制第一打标机激光头的位置;

18.所述第二激光打标组件包括水平安装于所述打标机安装板上的第二激光头滑动导轨和安装于所述第二激光头滑动导轨上的第二打标机激光头,由内部伺服电机控制第二打标机激光头的位置;

19.所述第三激光打标组件包括水平安装于所述打标机安装板上的第三激光头滑动导轨和安装于所述第三激光头滑动导轨上的第三打标机激光头,由内部伺服电机控制第三打标机激光头的位置;

20.所述扫码识别单元包括安装于所述第一打标机激光头上的扫码枪支架和安装于所述扫码枪支架上的扫码枪。

21.进一步地,所述气缸定位单元包括安装于所述打标机安装板上的气缸安装框架、上下平行间隔安装于所述气缸安装框架内部用于对铜排上下表面夹紧并将信号传递给上位机控制系统的上压气缸和下压气缸、设于所述气缸安装框架靠近所述打标机工作台一侧的用于对铜排的侧面夹紧定位的侧压气缸、设于所述气缸安装框架远离所述打标机工作台一侧的用于对铜排末端进行定位的打标机端部挡块以及与所述打标机端部挡块相连的打标机端部阻挡气缸。

22.进一步地,所述气缸安装框架设于所述第二激光打标组件和所述第三激光打标组件之间,所述气缸安装框架中间设有用于铜排穿过的矩形空间;

23.所述气缸安装框架的顶部还设有多个吸尘管,用于对打标机工作中产生的尘屑吸附,以确保打标机的正常稳定工作。

24.进一步地,所述第二光电传感器设于所述打标机端部挡块的上方;

25.所述第二光电传感器用于感应到铜排在所述打标机本体内是否就位。

26.进一步地,其特征在于:

27.所述长条机架上下左右均为矩形空心框架结构;

28.所述长条机架的侧面设有封板。

29.本发明的另一个方面提供一种用于铜排生产的智能打标方法,包括如下步骤:

30.s1:将铜排放置在所述打标机工作台上,所述第一光电传感器检测到铜排存在并将信息传递给上位机控制系统;

31.s2:上位机控制系统发出控制指令使调整侧气缸全部伸出,将铜排推向基准侧气缸,然后控制打标机工作台上的变频器和电机启动,并输送铜排进入打标机本体;

32.s3:打标机本体检测到铜排进入后,侧压气缸缩回,并从侧面夹紧铜排,接着打标机端部挡块伸出,当第二光电传感器检测到铜排到位后,下压气缸和上压气缸同时伸出夹紧铜排并将信号传递给上位机控制系统;

33.s4:上位机控制系统收到信号后向打标机本体上的所述打标机本体控制系统下发铜排打标参数并通过所述第二plc控制系统控制第一打标激光头、第二打标激光头以及第三打标激光头打标;

34.s5:上述打标任务完成后由打标机本体控制系统控制扫码枪扫描并识别铜排表面的二维码信息;

35.s6:扫码枪识别结果与上位机控制系统的控制指令中打标参数相同时向上位机控制系统报告本次打标完成且无错误;

36.s7:上位机控制系统收到该报告信息后会控制打标机本体上的所述侧压气缸伸出,所述下压气缸和所述上压气缸缩回,同时通过第一plc控制系统控制电机反转,将铜排运送出所述打标机本体;

37.s8:当第一光电传感器检测到铜排已经退出后,上位机控制系统控制所述工作台

端部阻挡气缸伸出,同时通过第一plc控制系统再次改变电机旋转方向,将铜排输送至端部阻挡气缸后停止;

38.s9:上位机控制系统控制调整侧气缸和基准侧气缸全部伸出,并调整铜排到桁架可以抓取的位置;

39.s10:调整完成后通过上位机控制系统控制工作台端部阻挡气缸、调整侧气缸和基准侧气缸全部缩回,铜排智能打标结束。

40.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

41.本发明的一种用于铜排生产的智能打标系统,通过设置用于放置和传输铜排的智能打标机工作台、在打标机工作台一端设智能打标机本体,在打标机工作台上连接第一plc控制系统,在打标机本体上连接打标机本体控制系统,在打标机本体控制系统上连接第二plc控制系统,将打标机本体控制系统和第一plc控制系统分别与上位机控制系统相连,打标机本体采用气缸定位单元定位铜排位置、采用光电传感器感应铜排位置是否在打标机本体内就位,采用多个激光打标组件对铜排多方位打标、采用扫码识别单元识别铜排打标信息并向上位机控制系统报告打标结果,通过打标机工作台与打标机本体相互协作,在上位机控制系统、第一plc控制系统、打标机本体控制系统以及第二plc控制系统的共同控制下,实现在不同规格铜排的上表面与左右两侧不同位置智能打标,在一定程度上提高了铜排的生产效率,通过机器来代替人工打标,仅需一人就可以完成大批量不同尺寸规格的铜排打标任务,大大节约了成本;本发明的智能打标方法和系统操作简单,仅需在上位机控制系统中点击鼠标就可以完成对应的打标任务,精度高重复性好,打码内容清晰,现已在铜排智能生产系统中成功应用。

附图说明

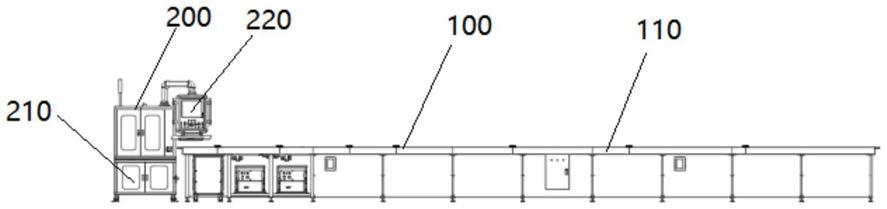

42.图1为本发明实施例一种用于铜排生产的智能打标系统的整体结构示意图;

43.图2为本发明实施例一种用于铜排生产的智能打标系统的打标机工作台部分结构示意图;

44.图3为本发明实施例一种用于铜排生产的智能打标系统的打标机本体内部示意图;

45.图4是本发明实施例一种用于铜排生产的智能打标系统的打标机本体俯视结构示意图;

46.图5是本发明实施例一种用于铜排生产的智能打标系统的打标方法流程示意图。

47.在所有附图中,同样的附图标记表示相同的技术特征,具体为:100-打标机工作台、110-长条机架、120-辊子、130-链条、140-变频器、150-电机、160-工作台端部阻挡气缸、170-基准侧气缸、180-调整侧气缸、190-第一光电传感器、200-打标机本体、210-打标机安装柜、220-打标机本体控制系统显示器、230-打标机安装板、240-激光打标单元、241-第一激光打标组件、2411-第一激光头滑动导轨、2412-第一打标机激光头、242-第二激光打标组件、2421-第二激光头滑动导轨、2422-第二打标机激光头、243-第三激光打标组件、2431-第三激光头滑动导轨、2432-第三打标机激光头、244-扫码识别单元、2441-扫码枪支架、2442-扫码枪、250-气缸定位单元、251-气缸安装框架、252-上压气缸、253-下压气缸、254-侧压气

缸、255-打标机端部挡块、256-打标机端部阻挡气缸、260-第二光电传感器、270

‑‑

吸尘管。

具体实施方式

48.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

49.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,当元件被称为“固定于”、“设置于”或“设于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上;术语“安装”、“相连”、“连接”、“设有”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

50.此外,术语“第一”、“第二”......仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”......的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

51.如图1-图5所示,本发明提供一种用于铜排生产的智能打标系统,包括用于放置和传输铜排的打标机工作台100、设置于所述打标机工作台100一端的打标机本体200、与所述打标机工作台100相连的第一plc控制系统、与所述打标机本体200相连的打标机本体控制系统、与所述打标机本体控制系统相连的第二plc控制系统以及分别与所述打标机本体控制系统和所述第一plc控制系统相连的上位机控制系统;所述打标机工作台100包括长条机架110和设于所述长条机架110上的铜排夹紧单元、铜排智能输送单元和用于感应铜排存在的第一光电传感器190;所述打标机本体200包括打标机安装柜210、设于所述打标机安装柜210顶部的打标机本体控制系统显示器220、设于所述打标机安装柜210内的打标机安装板230、安装于所述打标机安装板230上的激光打标单元240和气缸定位单元250以及与所述气缸定位单元250相连的第二光电传感器260;所述打标机本体控制系统显示器220用于显示所述激光打标单元240的打标信息;所述气缸定位单元250用于对铜排定性多方位固定;所述第二光电传感器260用于感应铜排是否在所述打标机本体200内就位;所述打标机工作台的第一plc控制系统直接受上位机控制系统控制,所述第二plc控制系统受打标机本体控制系统控制,所述打标机本体控制系统受上位机控制系统控制;第一光电传感器检测到铜排存在并将信息传递给上位机控制系统,上位机控制系统发出指令使铜排夹紧单元作将铜排固定在一定宽度位置范围内,通过第一plc控制系统控制打标机工作台上的铜排智能输送单元启动,并将铜排输送进入打标机本体内;打标机本体检测到铜排进入并到位后,控制气缸定位单元运作并将信号传递给上位机控制系统,上位机控制系统收到信号后向打标机本体下发铜排打标参数并控制激光打标单元打标,实现在不同规格铜排的不同位置智能打标,进而提高铜排生产效率;本发明通过打标机工作台与打标机本体相互协作,在上位机控

制系统和plc控制系统的控制下,可以实现在不同规格铜排的上表面与左右两侧不同位置智能打标,在一定程度上提高了铜排的生产效率,通过机器来代替人工打标,仅需一人就可以完成大批量不同尺寸规格的铜排打标任务,大大节约了成本。

52.进一步地,如图1和图2所示,所述铜排智能输送单元包括设于所述长条机架110上的变频器140、电机150、多个辊子120以及设于相邻两个所述辊子120上的链条130;所述铜排夹紧单元包括设于所述长条机架110上的工作台端部阻挡气缸160、基准侧气缸170和调整侧气缸180;所述长条机架110上下左右均为矩形空心框架结构,所述长条机架110的长度远大于宽度和高度,以适应铜排长度;所述长条机架110的侧面设有封板;多个所述辊子120均匀间隔设于所述长条机架110的上部矩形空心结构内,沿所述长条机架110的长度中心轴线方向均匀间隔设置;所述辊子120的一端设有齿轮,相邻两个所述辊子120上的齿轮错位设置,以便于安装链条130;一条所述链条130将相邻的两个所述辊子120连接为一个整体,通过所述链条130的传统能够带动相邻两个所述辊子120的转动;所述变频器140、电机150、链条130以及辊子120均用于对铜排进行传输,由变频器140驱动电机150运作并通过链条130传递到辊子120上为辊子120提供动力,通过第一plc控制系统实现辊子120的正转反转以及加减速,进而实现铜排在打标机工作台100与打标机本体之间的传输;所述工作台端部阻挡气缸160用于铜排在打标机工作台上的端部定位,所述基准侧气缸170和所述调整侧气缸180用于铜排在打标机工作台上的左右定位;所述第一光电传感器190用于感应铜排是否在打标机工作台上存在;当铜排被放置在打标机工作台100上后,所述第一光电传感器190检测到铜排存在并将信息传递给上位机控制系统,上位机控制系统发出指令使调整侧气缸180全部伸出,将铜排推向基准侧气缸170,通过调整侧气缸180和基准侧气缸170共同将铜排固定在一定的宽度位置范围内,然后通过第一plc控制系统控制打标机工作台100上的变频器140和电机150启动,并将铜排输送进入打标机本体200内。

53.进一步地,如图1-图5所示,所述激光打标单元240包括竖直安装于所述打标机安装板230上的第一激光打标组件241、平行间隔安装在所述打标机安装板230上的第二激光打标组件242和第三激光打标组件243以及安装于所述第三激光打标组件243上的扫码识别单元244;所述第一激光打标组件241包括竖直安装于所述打标机安装板230上的第一激光头滑动导轨2411和安装于所述第一激光头滑动导轨2411上的第一打标机激光头2412,由内部伺服电机控制第一打标机激光头2412的位置;所述第二激光打标组件242包括水平安装于所述打标机安装板230上的第二激光头滑动导轨2421和安装所述第二激光头滑动导轨2421上的第二打标机激光头2422,由内部伺服电机控制第二打标机激光头2422的位置;所述第三激光打标组件243包括水平安装于所述打标机安装板230上的第三激光头滑动导轨2431和安装于所述第三激光头滑动导轨2431上的第三打标机激光头2432,由内部伺服电机控制第三打标机激光头2432的位置;所述扫码识别单元244包括安装于所述第一打标机激光头2412上的扫码枪支架2441和安装于所述扫码枪支架2441上的扫码枪2442,用于识别铜排上的二维码信息;上位机控制系统收到信号后向打标机本体200下发铜排厚度、宽度以及要打的字符串内容、宽度、长短等打标参数并控制三个打标机激光头开始打标,其中,所述第二打标机激光头2422会根据上位机控制系统的指令在铜排的一个侧面打出上位机控制系统下发的字符串;所述第三打标机激光头2432会根据上位机控制系统的控制指令中铜排宽度参数沿第三激光头滑动导轨2431移动到指定位置,在铜牌的另一个侧面打出上位机控

制系统下发的字符串;所述第一打标机激光头2412会根据上位机控制系统的控制指令中的铜排厚度参数沿顶部激光头滑动导轨2411移动到指定位置,在铜排上表面打出指定内容的二维码信息,打标完成后由打标机本体控制系统控制扫码枪2442扫描并识别铜排表面的二维码信息。

54.进一步地,如图1-图5所示,所述气缸定位单元250包括安装于所述打标机安装板230上的气缸安装框架251、安装于所述气缸安装框架251底部的上压气缸252、安装于所述气缸安装框架251上部的下压气缸253、设于所述气缸安装框架251靠近所述打标机工作台100一侧的侧压气缸254、设于所述气缸安装框架251远离所述打标机工作台100一侧的打标机端部挡块255以及与所述打标机端部挡块255相连的打标机端部阻挡气缸256;所述气缸安装框架251为矩形空心框架结构,设于所述第二激光打标组件242和所述第三激光打标组件243之间,中间设有用于铜排穿过的矩形空间;所述气缸安装框架251的顶部还设有多个吸尘管270,用于对打标机工作中产生的尘屑吸附,以确保打标机的正常稳定工作;所述侧压气缸254用于对铜排的侧面夹紧定位;所述上压气缸252和所述下压气缸253上下相对、平行间隔设置,用于对铜排的上下表面夹紧并将信号传递给上位机控制系统,上位机控制系统收到信号后向打标机本体200下发铜排厚度、宽度以及要打的字符串内容、宽度、长短等打标参数并控制第一打标机激光头2412、第二打标机激光头2422和第三打标机激光头2432开始打标;所述打标机端部挡块255用于对铜排的末端定位,通过打标机端部阻挡气缸256控制所述打标机端部挡块255的伸出和缩回;铜排从打标机工作台100被输送进入打标机本体200内,穿过所述气缸安装框架251的矩形空间最终与所述打标机端部挡块255抵接;所述第二光电传感器260设于所述打标机端部挡块255的上方,当所述打标机端部挡块255伸出且铜排就位后,所述第二光电传感器260能够第一时间感应到铜排就位;工作时,打标机本体200检测到铜排进入后,侧压气缸254缩回,从侧面夹紧铜排,打标机端部阻挡气缸256控制所述打标机端部挡块255伸出,当所述第二光电传感器260检测到铜排到位后,所述下压气缸253和所述上压气缸252同时伸出,共同夹紧铜排并将信号传递给上位机控制系统。

55.如图5所示,本发明的另一个方面提供一种用于铜排生产的智能打标方法,包括如下步骤:

56.s1:将铜排放置在所述打标机工作台100上后,所述光电传感器23检测到铜排存在并将信息传递给上位机控制系统;

57.s2:上位机控制系统发出指令使调整侧气缸180全部伸出,将铜排推向基准侧气缸170,然后控制打标机工作台100上的变频器140和电机150启动,并输送铜排进入打标机本体200;

58.s3:打标机本体200检测到铜排进入后,侧压气缸254缩回,并从侧面夹紧铜排,接着打标机端部挡块255伸出,当第二光电传感器260检测到铜排到位后,下压气缸253和上压气缸252同时伸出夹紧铜排并将信号传递给上位机控制系统;

59.s4:上位机控制系统收到信号后向打标机本体200上的所述打标机本体控制系统下发铜排厚度、宽度以及要打的字符串内容、宽度、长短等打标参数并通过所述第二plc控制系统控制三个打标机激光头开始打标,具体地,第一打标机激光头2412根据上位机控制系统的控制指令中的铜排厚度参数沿第一激光头滑动导轨2411移动到指定位置,在铜排上表面打出指定内容的二维码信息;第二打标机激光头2422根据上位机控制系统的控制指令

中铜排宽度参数沿第二激光头滑动导轨2421移动到指定位置,在铜牌的一个侧面打出上位机控制系统下发的字符串;第三打标机激光头2432根据上位机控制系统的控制指令中铜排宽度参数沿第二激光头滑动导轨2431移动到指定位置,在铜牌的另一个侧面打出上位机控制系统下发的字符串;

60.s5:上述打标任务完成后由打标机本体控制系统控制所述扫码枪2442扫描并识别铜排表面的二维码信息;

61.s6:所述扫码枪2442识别结果与上位机控制系统的控制指令中打标参数相同时,则向上位机控制系统报告本次打标完成且无错误;

62.s7:上位机控制系统收到该报告信息后会控制打标机本体200上的所述侧压气缸254伸出,所述下压气缸253和所述上压气缸252缩回,同时通过第一plc控制系统控制电机150反转,将铜排运送出所述打标机本体200;

63.s8:当第一光电传感器190检测到铜排已经退出后,上位机控制系统控制所述工作台端部阻挡气缸160伸出,同时通过第一plc控制系统再次改变电机150旋转方向,将铜排输送至端部阻挡气缸206后停止;

64.s9:上位机控制系统控制调整侧气缸180和基准侧气缸170全部伸出,并调整铜排到桁架可以抓取的位置;

65.s10:调整完成后通过上位机控制系统控制工作台端部阻挡气缸20、调整侧气缸180和基准侧气缸21全部缩回,铜排智能打标结束。

66.本发明提供的一种用于铜排生产的智能打标系统的工作原理:与传统的人工敲击铜排编号不同,本发明通过设置用于放置和传输铜排的智能打标机工作台、在打标机工作台一端设智能打标机本体,在打标机工作台上连接第一plc控制系统,在打标机本体上连接打标机本体控制系统,在打标机本体控制系统上连接第二plc控制系统,将打标机本体控制系统和第一plc控制系统分别与上位机控制系统相连,打标机工作台的第一plc控制系统直接受上位机控制系统控制,第二plc控制系统受打标机本体控制系统控制,打标机本体控制系统受上位机控制系统控制;打标机本体采用气缸定位单元定位铜排位置、采用光电传感器感应铜排位置是否在打标机本体内就位,采用多个激光打标组件对铜排多方位打标、采用扫码识别单元识别铜排打标信息并向上位机控制系统报告打标结果,通过打标机工作台与打标机本体相互协作,在上位机控制系统、第一plc控制系统、打标机本体控制系统以及第二plc控制系统的共同控制下,实现在不同规格铜排的上表面与左右两侧不同位置智能打标,在一定程度上提高了铜排的生产效率,通过机器来代替人工打标,仅需一人就可以完成大批量不同尺寸规格的铜排打标任务,大大节约了成本;本发明的智能打标方法和系统操作简单,仅需在上位机控制系统中点击鼠标就可以完成对应的打标任务,精度高重复性好,打码内容清晰,现已在铜排智能生产系统中成功应用。

67.本发明对铜排的规格和尺寸有一定的要求不能实现所有规格铜排都能正常打标,对打标参数要求严格,如果打标参数输入错误,则可能导致打标失败,此外,打标动作流程也要按照约定的正常流程逐步操作,不允许违规操作。

68.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。