1.本发明涉及离心压缩机。本技术主张基于2019年10月9日提出的日本专利申请第2019-185787号的优先权的利益,其内容被引用于本技术。

背景技术:

2.离心压缩机具备形成有吸气流路的压缩机外壳。在吸气流路配置有压缩机叶轮。若流入压缩机叶轮的空气的流量减少,则产生成为喘振的现象。

3.专利文献1公开了一种在压缩机外壳形成有循环流路的离心压缩机。循环流路使流通于压缩机叶轮的空气的一部分回流到压缩机叶轮的上游侧。由此,能够使小流量时的压缩机叶轮的上游侧的空气的流量增加,抑制喘振的发生。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开平6-185498号公报

技术实现要素:

7.发明所要解决的课题

8.这样,根据专利文献1,通过抑制喘振的发生,能够将离心压缩机的工作区域向小流量侧扩大。但是,利用循环流路回流到压缩机叶轮的上游侧的空气与流通于吸气流路的空气混合,产生混合损失。因此,在专利文献1中存在离心压缩机的压缩机效率降低的问题。

9.本公开的目的在于提供能够抑制压缩机效率的降低的离心压缩机。

10.用于解决课题的方案

11.为了解决上述课题,本公开的一方案的离心压缩机具备:外壳,其形成有吸气流路;压缩机叶轮,其配置于吸气流路;循环流路,其设于比吸气流路靠压缩机叶轮的径向外侧,且在与压缩机叶轮在径向上对置的下游位置及比下游位置靠压缩机叶轮的上游侧的上游位置连接于吸气流路;以及可动部件,其配置于上游位置,包括具有突出部的主体部,且能够移动至突出位置和退避位置,在突出位置,由主体部将循环流路关闭,且突出部位于吸气流路内,在退避位置,突出部从吸气流路退避,且循环流路与吸气流路连通。

12.也可以是,主体部包括沿压缩机叶轮的周向延伸的弯曲部,在弯曲部的内周面形成有凹陷部。

13.也可以还具备驱动控制部,该驱动控制部基于压缩机效率使可动部件驱动到退避位置或突出位置。

14.发明的效果

15.根据本公开,能够抑制离心压缩机的压缩机效率的降低。

附图说明

16.图1是增压器的概略剖视图。

17.图2是图1的虚线部分的提取图。

18.图3是构成连杆机构的部件的分解立体图。

19.图4是表示图2所示的第一可动部件及第二可动部件向径向内侧移动后的状态的图。

20.图5是图4的v-v线剖视图。

21.图6是用于说明连杆机构(节流机构)的动作的第一图。

22.图7是用于说明连杆机构的动作的第二图。

23.图8是用于说明连杆机构的动作的第三图。

24.图9是用于说明离心压缩机的动作区域的图。

具体实施方式

25.以下,参照附图对本公开的一实施方式详细地进行说明。实施方式所示的尺寸、材料、其它具体的数值等仅是用于使理解容易的示例,除非另有说明,否则并不限定本公开。此外,在本说明书及附图中,对于实质上具有相同的功能、结构的要素标注相同的符号,由此省略重复说明。另外,与本公开没有直接关系的要素省略图示。

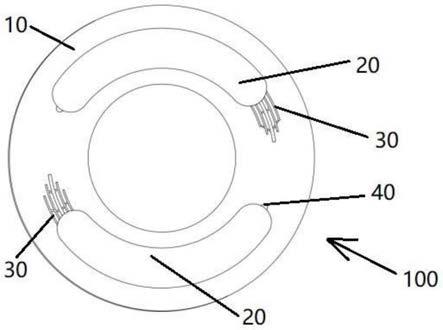

26.图1是增压器tc的概略剖视图。将图1所示的箭头l方向设为增压器tc的左侧进行说明。将图1所示的箭头r方向设为增压器tc的右侧进行说明。增压器tc中的后述的压缩机外壳100侧作为离心压缩机cc发挥功能。以下,离心压缩机cc作为由后述的涡轮叶轮8驱动的部件进行说明。但是,不限于此,离心压缩机cc也可以由未图示的发动机驱动,也可以由未图示的电动机(马达)驱动。这样,离心压缩机cc既可以装入增压器tc以外的装置,也可以为单体。

27.如图1所示,增压器tc具备增压器主体1。增压器主体1包括轴承外壳2、涡轮外壳4、压缩机外壳(外壳)100、连杆机构200以及驱动控制部300。对于连杆机构200和驱动控制部300的详情,后面详细叙述。在轴承外壳2的左侧通过连结螺栓3连结有涡轮外壳4。在轴承外壳2的右侧通过连结螺栓5连结有压缩机外壳100。

28.在轴承外壳2形成有容纳孔2a。容纳孔2a沿增压器tc的左右方向贯通。在容纳孔2a配置有轴承6。在图1中,作为轴承6的一例示出了全浮式轴承。但是,轴承6也可以是半浮式轴承、滚动轴承等其它径向轴承。在容纳孔2a配置有轴7的一部分。轴7由轴承6旋转自如地轴支承。在轴7的左端部设有涡轮叶轮8。涡轮叶轮8旋转自如地容纳于涡轮外壳4内。在轴7的右端部设有压缩机叶轮9。压缩机叶轮9旋转自如地容纳于压缩机外壳100内。

29.在压缩机外壳100形成有吸气口10。吸气口10在增压器tc的右侧开口。吸气口10连接于未图示的空气过滤器。在轴承外壳2与压缩机外壳100之间形成有扩散流路11。扩散流路11将空气升压。扩散流路11从轴7(压缩机叶轮9)的径向(以下简称为径向)的内侧朝向外侧形成为环状。扩散流路11在径向的内侧经由压缩机叶轮9与吸气口10连通。

30.在压缩机外壳100形成有压缩机涡旋流路12。压缩机涡旋流路12形成为环状。压缩机涡旋流路12例如位于比压缩机叶轮9靠径向的外侧。压缩机涡旋流路12与未图示的发动机的吸气口、及扩散流路11连通。当压缩机叶轮9旋转时,从吸气口10向压缩机外壳100内吸入空气。吸入的空气在流通于压缩机叶轮9的叶片间的过程中被加压加速。被加压加速了的空气通过扩散流路11及压缩机涡旋流路12升压。升压了的空气从未图示的吐出口流出,并

被引导至发动机的吸气口。

31.这样,增压器tc具备离心压缩机(压缩机)cc。离心压缩机cc包括压缩机外壳100、压缩机叶轮9、压缩机涡旋流路12、后述的连杆机构200以及驱动控制部300。

32.在涡轮外壳4形成有排气口13。排气口13在增压器tc的左侧开口。排气口13连接于未图示的废气净化装置。在涡轮外壳4形成有连通流路14和涡轮涡旋流路15。涡轮涡旋流路15位于比涡轮叶轮8靠径向的外侧。连通流路14位于涡轮叶轮8与涡轮涡旋流路15之间。

33.涡轮涡旋流路15与未图示的气体流入口连通。向气体流入口引导从未图示的发动机的排气歧管排出的废气。连通流路14经由涡轮叶轮8使涡轮涡旋流路15和排气口13连通。从气体流入口引导至涡轮涡旋流路15的废气经由连通流路14及涡轮叶轮8的叶片间被引导至排气口13。废气在其流通过程中使涡轮叶轮8旋转。

34.涡轮叶轮8的旋转力经由轴7传递至压缩机叶轮9。如上述地,空气被压缩机叶轮9的旋转力升压,并被引导至发动机的吸气口。

35.图2是图1的虚线部分的提取图。如图2所示,压缩机外壳100包括第一外壳部件110和第二外壳部件120。第一外壳部件110位于比第二外壳部件120靠图2中的右侧(从轴承外壳2分离的侧)。第二外壳部件120连接于轴承外壳2。第一外壳部件110与第二外壳部件120连接。

36.第一外壳部件110为大致圆筒形状。在第一外壳部件110形成有贯通孔111。第一外壳部件110在与第二外壳部件120接近(连接)的一侧具有端面112。第一外壳部件110在从第二外壳部件120分离的一侧具有端面113。在端面113形成有吸气口10。贯通孔111沿着轴7(压缩机叶轮9)的旋转轴方向(以下,简称为旋转轴方向)从端面112延伸至端面113。也就是,贯通孔111沿旋转轴方向贯通第一外壳部件110。贯通孔111在端面113具有吸气口10。

37.贯通孔111具有平行部111a和缩径部111b。平行部111a位于比缩径部111b靠端面113侧。平行部111a的内径遍及旋转轴方向大致恒定。缩径部111b位于比平行部111a靠端面112侧。缩径部111b与平行部111a连接。缩径部111b的与平行部111a连接的部位的内径与平行部111a的内径大致相等。缩径部111b的内径越从平行部111a分离(越靠近端面112)越小。

38.在端面112形成有切口部112a。切口部112a从端面112向端面113侧凹陷。切口部112a形成于端面112的外周部。从旋转轴方向观察时,切口部112a为例如大致环状。

39.在端面112形成有容纳室ac。容纳室ac形成于第一外壳部件110中比压缩机叶轮9的羽根的前缘端(前缘)le靠吸气流路130的吸气口10侧。容纳室ac包括后述的容纳槽112b、轴承孔112d、容纳孔115。

40.容纳槽112b形成于端面112。容纳槽112b位于切口部112a与贯通孔111之间。容纳槽112b从端面112向端面113侧凹陷。容纳槽112b在从旋转轴方向观察时,例如为大致环状。容纳槽112b在径向内侧与贯通孔111连通。

41.在容纳槽112b中端面113侧的壁面112c形成有轴承孔112d。轴承孔112d从壁面112c朝向端面113侧沿旋转轴方向延伸。轴承孔112d在轴7(压缩机叶轮9)的旋转方向(以下简称为旋转方向、周向)分离地设有两个。两个轴承孔112d配置于在旋转方向上错开180度的位置。

42.在第二外壳部件120形成有贯通孔121。第二外壳部件120在与第一外壳部件110接近(连接)的一侧具有端面122。第二外壳部件120在从第一外壳部件110分离的一侧(与轴承

外壳2连接的一侧)具有端面123。贯通孔121沿旋转轴方向从端面122延伸至端面123。也就是,贯通孔121沿旋转轴方向贯通第二外壳部件120。

43.贯通孔121中端面122侧的端部的内径与贯通孔111中的端面112侧的端部的内径大致相等。在贯通孔121的内壁形成有护罩部121a。护罩部121a相对于压缩机叶轮9从径向的外侧对置。压缩机叶轮9的外径越从压缩机叶轮9的叶片的前缘端(前缘)le分离越变大。护罩部121a的内径越从端面122分离(越接近端面123)越变大。

44.在端面122形成有容纳槽122a。容纳槽122a从端面122向端面123侧凹陷。容纳槽122a在从旋转轴方向观察时为例如大致环状。在容纳槽122a插入有第一外壳部件110。在容纳槽122a中端面123侧的壁面122b抵接有第一外壳部件110的端面112。此时,在第一外壳部件110(壁面112c)与第二外壳部件120(壁面122b)之间形成有容纳室ac。

45.第一外壳部件110的贯通孔111和第二外壳部件120的贯通孔121形成吸气流路130。这样,在压缩机外壳100形成有吸气流路130。吸气流路130从未图示的空气过滤器经由吸气口10连通至扩散流路11。在此,将吸气流路130的空气过滤器侧称为吸气的上游侧(以下,简称为上游侧),将吸气流路130的扩散流路11侧称为吸气的下游侧(以下,简称为下游侧)。

46.压缩机叶轮9配置于吸气流路130。吸气流路130(贯通孔111、121)的垂直于旋转轴方向的截面形状例如为以压缩机叶轮9的旋转轴为中心的圆形。但是,吸气流路130的截面形状不限于此,例如,也可以是椭圆形状。

47.在第一外壳部件110的切口部112a配置有未图示的密封材。通过密封材抑制流通于第一外壳部件110与第二外壳部件120的间隙的空气的流量但是,切口部112a及密封材的结构不是必须的。

48.在本实施方式中,在压缩机外壳100形成有循环流路140。循环流路140配置于比吸气流路130靠径向外侧。循环流路140包括连通孔142、下游侧狭缝144、以及上游侧狭缝146(容纳室ac)。

49.连通孔142形成于第二外壳部件120的壁面122b。连通孔142是从壁面122b(端面122)向端面123侧凹陷的非贯通的孔。连通孔142具有底面142a。在第一外壳部件110连接于第二外壳部件120时,连通孔142形成于壁面112c与底面142a之间。也就是,连通孔142构成容纳室ac的一部分。连通孔142沿旋转轴方向延伸。但是,连通孔142也可以沿从旋转轴方向倾斜的方向延伸。连通孔142配置于比贯通孔121靠径向外侧。连通孔142在从旋转轴方向观察时为例如大致环状。

50.在第二外壳部件120形成有未图示的肋。肋配置于连通孔142。肋连接由连通孔142划分的第二外壳部件120的外壁部(径方向外侧部位)和内壁部(径方向内侧部位)。在周向上分离地配置有多个肋。第二外壳部件120的内壁部经由肋支撑于外壁部。肋与第二外壳部件120的外壁部及内壁部一体形成。但是,内壁部也可以与外壁部(第二外壳部件120)分体地形成。

51.下游侧狭缝144形成于第二外壳部件120的护罩部121a。下游侧狭缝144使连通孔142和贯通孔121连接(连通)。下游侧狭缝144沿径向延伸。下游侧狭缝144在从旋转轴方向观察时为例如大致环状。下游侧狭缝144配置于在径向上与压缩机叶轮9的叶片对置的位置(以下,也称为下游位置)。

52.上游侧狭缝146形成于第二外壳部件120的壁面122b与第一外壳部件110的壁面112c之间。也就是,上游侧狭缝146构成容纳室ac的一部分。上游侧狭缝146使连通孔142和贯通孔111连接(连通)。上游侧狭缝146沿径向延伸。上游侧狭缝146从旋转轴方向观察时为例如大致环状。上游侧狭缝146配置于比压缩机叶轮9的叶片的前缘端(前缘)le靠吸气的上游侧(以下,称为上游位置)。

53.连通孔142、下游侧狭缝144以及上游侧狭缝146(容纳室ac)形成了循环流路140。循环流路140经由下游侧狭缝144在比压缩机叶轮9的叶片的前缘端(前缘)le靠吸气的下游侧与吸气流路130连通。循环流路140经由上游侧狭缝146在比压缩机叶轮9的叶片的前缘端(前缘)le靠吸气的上游侧与吸气流路130连通。

54.这样,循环流路140在与压缩机叶轮9在径向上对置的下游位置、以及比下游位置靠压缩机叶轮9的上游侧的上游位置连接于吸气流路130。

55.图3是构成连杆机构200的部件的分解立体图。图3中仅示出了压缩机外壳100中的第一外壳部件110。如图3所示,连杆机构200包括第一外壳部件110、第一可动部件210、第二可动部件220、连结部件230、杆240。连杆机构200在旋转轴方向上配置于比压缩机叶轮9靠吸气流路130的吸气口10侧(上游侧)。

56.第一可动部件210配置于容纳槽112b(容纳室ac)。具体而言,第一可动部件210在旋转轴方向上配置于容纳槽112b的壁面112c与容纳槽122a的壁面122b(参照图2)之间。第一可动部件210主体部b1。主体部b1包括弯曲部211和臂部212。

57.弯曲部211沿压缩机叶轮9的周向延伸。弯曲部211是大致半圆弧形状。弯曲部211中的周向的一端面211a及另一端面211b与径向及旋转轴方向平行地延伸。但是,一端面211a及另一端面211b也可以相对于径向及旋转轴方向倾斜。

58.在弯曲部211的一端面211a侧设有臂部212。臂部212从弯曲部211的外周面211c向径向的外侧延伸。臂部212向相对于径向倾斜的方向(第二可动部件220侧)延伸。

59.弯曲部211具有形成于内周面211d的凹陷部211e。凹陷部211e从弯曲部211的内周面211d朝向外周面211c侧凹陷。凹陷部211e在旋转轴方向上形成于弯曲部211中的与第二外壳部件120接近的一侧。

60.凹陷部211e在弯曲部211中从第一外壳部件110分离的一侧的面(与第二外壳部件120对置的对置面)开口。凹陷部211e从弯曲部211中从第一外壳部件110分离的一侧的面向与第一外壳部件110对置的对置面凹陷。

61.第二可动部件220配置于容纳槽112b(容纳室ac)。具体而言,第二可动部件220在旋转轴方向上配置于容纳槽112b的壁面112c与容纳槽122a的壁面122b(参照图2)之间。第二可动部件220具有主体部b2。主体部b2包括弯曲部221和臂部222。

62.弯曲部221沿压缩机叶轮9的周向延伸。弯曲部221为大致半圆弧形状。弯曲部221中的旋转方向的一端面221a及另一端面221b与径向及旋转轴方向平行地延伸。但是,一端面221a及另一端面221b也可以相对于径向及旋转轴方向倾斜。

63.在弯曲部221的一端面221a侧设有臂部222。臂部222从弯曲部221的外周面221c延伸至径向的外侧。臂部222向相对于径向倾斜的方向(第一可动部件210侧)延伸。

64.弯曲部221具有形成于内周面221d的凹陷部221e。凹陷部221e从弯曲部221的内周面221d朝向外周面221c侧凹陷。凹陷部221e在旋转轴方向上形成于弯曲部221中与第二外

壳部件120接近的一侧。

65.凹陷部221e在弯曲部221中从第一外壳部件110分离的一侧的面(与第二外壳部件120对置的对置面)开口。凹陷部221e从弯曲部221中从第一外壳部件110分离的一侧的面朝向与第一外壳部件110对置的对置面凹陷。

66.弯曲部211与弯曲部221隔着压缩机叶轮9的旋转中心(吸气流路130)对置。弯曲部211的一端面211a与弯曲部221的另一端面221b在周向上对置。弯曲部211的另一端面211b与弯曲部221的一端面221a在周向上对置。第一可动部件210及第二可动部件220如后面详细叙述地构成为弯曲部211、221能够沿径向移动。

67.连结部件230与第一可动部件210及第二可动部件220连结。连结部件230位于比第一可动部件210、第二可动部件220靠吸气口10侧。连结部件230为大致圆弧形状。连结部件230在周向上的一端侧形成有第一轴承孔231,在另一端侧形成有第二轴承孔232。第一轴承孔231及第二轴承孔232在连结部件230中的第一可动部件210、第二可动部件220侧的端面233开口。第一轴承孔231及第二轴承孔232沿旋转轴方向延伸。在此,第一轴承孔231及第二轴承孔232由非贯通的孔构成。但是,第一轴承孔231及第二轴承孔232也可以将连结部件230在旋转轴方向上贯通。

68.连结部件230在第一轴承孔231与第二轴承孔232之间形成有杆连接部234。杆连接部234形成于连结部件230中与第一可动部件210、第二可动部件220相反的一侧的端面235。杆连接部234从端面235沿旋转轴方向突出。杆连接部234例如为大致圆柱形状。

69.杆240为大致圆柱形状。杆240在一端部形成有平面部241,在另一端部形成有连结部243。平面部241沿与旋转轴方向大致垂直的面方向延伸。在平面部241开设有轴承孔242。轴承孔242沿旋转轴方向延伸。连结部243具有连结孔243a。连结部243(连结孔243a)连结有后述的驱动器。轴承孔242例如也可以是在与旋转轴方向及杆240的轴向垂直的方向(后述的图5中的左右方向)上的长度比杆240的轴向的长度更长的长孔。

70.杆240在平面部241与连结部243之间形成有杆大径部244和两个杆小径部245。杆大径部244配置于两个杆小径部245中间。两个杆小径部245中的平面部241侧的杆小径部245连接杆大径部244和平面部241。两个杆小径部245中连结部243侧的杆小径部245连接杆大径部244和连结部243。杆大径部244的外径比两个杆小径部245的外径大。

71.在第一外壳部件110形成有插通孔114。插通孔114的一端114a向第一外壳部件110的外部开口。插通孔114例如沿与旋转轴方向垂直的面方向延伸。插通孔114位于比贯通孔111(吸气流路130)靠径向的外侧。在插通孔114插通有杆240的平面部241侧。杆大径部244被插通孔114的内壁面导向。杆240的插通孔114的中心轴方向(杆240的中心轴方向)以外的移动被限制。

72.在第一外壳部件110形成有容纳孔115。容纳孔115在容纳槽112b的壁面112c开口。容纳孔115从壁面112c向吸气口10侧凹陷。容纳孔115位于比插通孔114靠从吸气口10分离的一侧(第二外壳部件120侧)。容纳孔115在从旋转轴方向观察时为大致圆弧形状。容纳孔115比连结部件230在周向上延长得更长。容纳孔115从轴承孔112d在周向上分离。

73.在第一外壳部件110形成有连通孔116。连通孔116使插通孔114和容纳孔115连通。连通孔116形成于容纳孔115中的周向的大致中间部分。连通孔116例如是沿与插通孔114的延伸方向大致平行度延伸的长孔。连通孔116的长边方向(延伸方向)的宽度比短边方向(与

延伸方向垂直的方向)的宽度大。插通孔114的短边方向的宽度比连结部件230的杆连接部234的外径大。

74.连结部件230容纳于容纳孔115(容纳室ac)。这样,第一可动部件210、第二可动部件220、连结部件230配置于形成于第一外壳部件110的容纳室ac内。与连结部件230相比,容纳孔115的轴向的长度更长,且径向的宽度更大。因此,连结部件230在容纳孔115的内部被允许向与旋转轴方向垂直的面方向移动。

75.杆连接部234从连通孔116插通于插通孔114。在插通孔114插通有杆240的平面部241。平面部241的轴承孔242与连通孔116对置。杆连接部234插通(连接)于轴承孔242。杆连接部234轴支承于轴承孔242。

76.图4是表示图2所示的第一可动部件210及第二可动部件220向径向内侧移动后的状态的图。图2中,第一可动部件210及第二可动部件220容纳于容纳室ac内,且未向吸气流路130内露出(突出)。另一方面,图4中,第一可动部件210及第二可动部件220的一部分向吸气流路130内露出(突出),且另外一部分容纳于容纳室ac内。此时,凹陷部211e、221e的底面与贯通孔111、121的内周面对置齐平。

77.图5是图4的v-v线剖视图。如图5中虚线所示,第一可动部件210具有连结轴部213及旋转轴部214。连结轴部213及旋转轴部214从第一可动部件210中吸气口10侧(容纳槽112b的壁面112c侧)的端面沿旋转轴方向突出。连结轴部213及旋转轴部214向图4中纸面进深侧延伸。旋转轴部214与连结轴部213平行地延伸。连结轴部213及旋转轴部214为大致圆柱形状。

78.连结轴部213的外径比连结部件230的第一轴承孔231的内径小。连结轴部213插通于第一轴承孔231。连结轴部213旋转自如地轴支承于第一轴承孔231。旋转轴部214的外径比第一外壳部件110的轴承孔112d的内径小。旋转轴部214插通于两个轴承孔112d中的铅垂上侧(接近杆240的一侧)的轴承孔112d。旋转轴部214旋转自如地轴支承于轴承孔112d。旋转轴部214连接第一可动部件210和相对于第一可动部件210在旋转轴方向上对置的壁面112c。

79.第二可动部件220具有连结轴部223及旋转轴部224。连结轴部223及旋转轴部224从第二可动部件220中吸气口10侧(容纳槽112b的壁面112c侧)的端面向旋转轴方向突出。连结轴部223及旋转轴部224向图5中的纸面进深侧延伸。旋转轴部224与连结轴部223平行地延伸。连结轴部223及旋转轴部224为大致圆柱形状。

80.连结轴部223的外径比连结部件230的第二轴承孔232的内径小。连结轴部223插通于第二轴承孔232。连结轴部223旋转自如地轴支承于第二轴承孔232。旋转轴部224的外径比第一外壳部件110的轴承孔112d的内径小。旋转轴部224插通于两个轴承孔112d中铅垂下侧(从杆240分离的一侧)的轴承孔112d。旋转轴部224旋转自如地轴支承于轴承孔112d。旋转轴部224连接第二可动部件220和相对于第二可动部件220在旋转轴方向上对置的壁面112c。

81.这样,连杆机构200由四节连杆机构构成。四个连杆(节)是第一可动部件210、第二可动部件220、第一外壳部件110、连结部件230。连杆机构200由四节连杆机构构成,因此为限定链,为单自由度,容易控制。

82.驱动控制部300由包括中央处理装置(cpu)、存储有程序等的rom、作为工作区的

ram等的微机构成。驱动控制部300控制连杆机构200的驱动。向驱动控制部300输入从检测离心压缩机cc的状态(例如,轴7的转速、离心压缩机cc的流量及压力比等)或发动机(未图示)的状态(例如,发动机转速、发动机负载等)的传感器(未图示)输出的信号。驱动控制部300基于从各传感器输出的信号控制连杆机构200的驱动。

83.图6是用于说明连杆机构200的动作的第一图。在以下的图6、图7、图8中示出了从吸气口10侧观察连杆机构200的图。如图6所示,在杆240的连结部243连结有驱动器250的驱动转轴251的一端部。

84.在图6所示的配置下,第一可动部件210和第二可动部件220互相抵接。此时,如图4、图5所示,第一可动部件210中作为径向的内侧的部位的突出部215向吸气流路130内突出(露出)。第二可动部件220中作为径向的内侧的部位的突出部225向吸气流路130内突出(露出)。将此时的第一可动部件210、第二可动部件220的位置称为突出位置(或者节流位置)。

85.如图6所示,在突出位置,突出部215中周向的端部215a、215b和突出部225中周向的端部225a、225b抵接。由突出部215和突出部225形成环状孔260。环状孔260的内径比吸气流路130中突出部215、225突出的部位的内径小。环状孔260的内径例如比吸气流路130的任意部位的内径都小。

86.如图4所示,第一可动部件210及第二可动部件220配置于上游侧狭缝146(上游位置)。第一可动部件210及第二可动部件220在突出位置时,内周面211d、221d(参照图3)的至少一部分(在本实施方式中,突出部215、225)配置于吸气流路130内。

87.当第一可动部件210及第二可动部件220位于突出位置时,上游侧狭缝146被第一可动部件210及第二可动部件220堵塞。也就是,上游侧狭缝146与连通孔142及贯通孔111、121不连通,循环流路140被堵塞。

88.这样,在突出位置,循环流路140被第一可动部件210及第二可动部件220(主体部b1、b2)关闭,突出部215、225位于吸气流路130内。

89.由于第一可动部件210及第二可动部件220的内周面211d、221d的至少一部分(本实施方式中,突出部215、225)向吸气流路130内突出(露出),因此吸气流路130的流路截面积缩小。

90.在此,随着流入压缩机叶轮9的空气的流量减少,存在被压缩机叶轮9进行了压缩的空气在吸气流路130逆流(即,空气从下游侧朝向上游侧流动)的情况。

91.如图4所示,在第一可动部件210及第二可动部件220位于突出位置时(以下,也称为突出位置状态),突出部215、225位于比压缩机叶轮9的前缘端le的最外径端靠径向内侧。由此,在吸气流路130内逆流的空气被突出部215、225挡住。从而,第一可动部件210及第二可动部件220能够抑制吸气流路130内的空气的逆流。

92.由于吸气流路130的流路截面积缩小,因此流入压缩机叶轮9的空气的流速增大。其结果,能够抑制离心压缩机cc的喘振的发生。也就是,本实施方式的离心压缩机cc通过形成突出位置状态,能够将离心压缩机cc的工作区域向小流量侧扩大。

93.这样,第一可动部件210及第二可动部件220构成为将吸气流路130节流的节流部件。也就是,本实施方式中,连杆机构200构成为将吸气流路130节流的节流机构。通过利用驱动控制部300驱动连杆机构200,第一可动部件210及第二可动部件220能够使吸气流路130的流路截面积变化。

94.图7是用于说明连杆机构200的动作的第二图。图8是用于说明连杆机构200的动作的第三图。驱动器250使杆240沿与旋转轴方向交叉的方向(图7、图8中的上下方向)直线运动。杆240从图6所示的状态向上侧移动。相比图7的配置,图8的配置使杆240相对于图6的配置的移动量更大。

95.当杆240移动时,连结部件230经由杆连接部234向图7、图8中的上侧移动。此时,连结部件230以杆连接部234为旋转中心的旋转被允许。杆连接部234的外径相对于杆240的轴承孔242的内径稍微具有游隙。因此,连结部件230被稍微允许与旋转轴方向垂直的面方向的移动。

96.如上述地,连杆机构200是四节连杆机构。连结部件230、第一可动部件210以及第二可动部件220相对于第一外壳部件110具有单自由度的动作。具体而言,连结部件230在上述的允许范围内绕图6、图7中的逆时针稍微旋转,并且在左右方向上稍微摆动。

97.第一可动部件210中,旋转轴部214轴支承于第一外壳部件110。旋转轴部214的与旋转轴方向垂直的面方向的移动被限制。连结轴部213轴支承于连结部件230。连结部件230的移动被允许,因此连结轴部213设置成能够在与旋转轴方向垂直的面方向上移动。其结果,随着连结部件230的移动,第一可动部件210以旋转轴部214为旋转中心,沿图6、图7中的顺时针方向旋转。

98.同样地,第二可动部件220中,旋转轴部224轴支承于第一外壳部件110。旋转轴部224的与旋转轴方向垂直的面方向的移动被限制。连结轴部223轴支承于连结部件230。连结部件230的移动被允许,因此连结轴部223设置为可以沿与旋转轴方向垂直的面方向移动。其结果,随着连结部件230的移动,第二可动部件220以旋转轴部224为旋转中心绕图7、图8中的顺时针方向旋转。

99.这样,第一可动部件210和第二可动部件220以图7、图8的顺序向互相分离的方向移动。突出部215、225移动至比突出位置靠径向的外侧(退避位置)。在退避位置中,例如,突出部215、225或者与吸气流路130的内壁面齐平,或者位于比吸气流路130的内壁面靠径向的外侧。从退避位置向突出位置移动时,以图8、图7、图6的顺序,第一可动部件210和第二可动部件220互相接近并抵接。这样,第一可动部件210、第二可动部件220根据以旋转轴部214、224为旋转中心的旋转角度切换突出位置和退避位置。

100.这样,第一可动部件210及第二可动部件220构成为能够在向吸气流路130内突出的突出位置和在吸气流路130内不露出(突出)的退避位置移动。本实施方式中,第一可动部件210及第二可动部件220沿压缩机叶轮9的径向移动。但是,不限于此,第一可动部件210及第二可动部件220也可以绕压缩机叶轮9的旋转轴(周向)旋转。例如,第一可动部件210及第二可动部件220也可以是具有两个以上的叶片的挡板叶片。

101.如图2所示,第一可动部件210及第二可动部件220在退避位置时内周面211d、221d(参照图3)的至少一部分从上游侧狭缝146向径向外侧分离。当第一可动部件210及第二可动部件220位于退避位置时,上游侧狭缝146开放,上游侧狭缝146与连通孔142及贯通孔111、121连通。

102.这样,在第一可动部件210及第二可动部件220位于退避位置时(以下,也称为退避位置状态),由连通孔142、下游侧狭缝144、上游侧狭缝146形成循环流路140。在退避位置,突出部215、225从吸气流路130退避,且循环流路140与吸气流路130连通。

103.在流入压缩机叶轮9的空气的流量减少时,循环流路140使在压缩机叶轮9流通的空气的一部分向压缩机叶轮9的上游侧回流。由此,压缩机叶轮9的上游侧的空气的流量增加,能够抑制喘振的发生。从而,本实施方式的离心压缩机cc通过形成退避位置状态,能够将离心压缩机cc的工作区域向小流量侧扩大。

104.第一可动部件210及第二可动部件220在位于退避位置时,向吸气流路130内不突出,因此能够缩小在吸气流路130流通的吸气(空气)的压损。

105.图9是用于说明离心压缩机cc的工作区域的图。图9中,纵轴表示离心压缩机cc的压力比,横轴表示离心压缩机cc的流量。

106.图9中,用点划线表示现有(即,在压缩机外壳100未形成循环流路140的情况)的离心压缩机的工作区域r1。图9中,用实现表示本实施方式的退避位置状态下的离心压缩机cc的工作区域r2。图9中,用虚线表示本实施方式的突出位置状态下的离心压缩机cc的工作区域r3。

107.如图9所示,与工作区域r2、r3相比,工作区域r1的小流量侧的工作区域窄。也就是,在现有的离心压缩机(在压缩机外壳100不形成循环流路140的情况)中,在小流量侧容易产生喘振。

108.另一方面,与工作区域r1相比,工作区域r2的小流量侧的工作区域扩大。也就是,本实施方式的离心压缩机cc通过在压缩机外壳100形成循环流路140,能够抑制(降低)小流量时产生的喘振。

109.进一步地,与工作区域r1、r2相比,工作区域r3的小流量侧的工作区域扩大。也就是,本实施方式的离心压缩机cc通过将吸气流路130节流,能够抑制(降低)在小流量时产生的喘振。

110.在此,对在现有的离心压缩机应用本实施方式的连杆机构(节流机构)200的情况进行说明。也就是,对在本实施方式的压缩机外壳100不形成循环流路140且利用第一可动部件210及第二可动部件220将吸气流路130节流的情况进行说明。

111.该情况下,如图9所示,离心压缩机cc的工作区域从工作区域r1切换到工作区域r3。从而,离心压缩机cc不能使用图9中用交叉剖面线表示的交叉剖面线区域r4。

112.与之相对,在本实施方式中,在退避位置状态下,在压缩机外壳100形成循环流路140的同时,在突出位置状态下将吸气流路130节流。该情况下,如图9所示,离心压缩机cc的工作区域从工作区域r2切换到工作区域r3。此时,离心压缩机cc能够使用图9中的用交叉剖面线表示的交叉剖面线区域r4。

113.这样,本实施方式的离心压缩机cc通过切换退避位置状态(工作区域r2)和突出位置状态(工作区域r3),能够抑制例如,如从工作区域r1向工作区域r3变化的情况那样地工作区域急剧地变化。本实施方式的离心压缩机cc通过切换退避位置状态(工作区域r2)和突出位置状态(工作区域r3),能够使用交叉剖面线区域r4,能够扩大离心压缩机cc的工作区域。

114.在驱动控制部300中,图9所示的工作区域图存储于存储器(未图示)。在工作区域图设定有表示离心压缩机cc的突出位置状态及退避位置状态的工作区域的值。驱动控制部300参照工作区域图将第一可动部件210及第二可动部件220切换为退避位置和突出位置。

115.例如,驱动控制部300在工作区域r2使第一可动部件210及第二可动部件220向图2

所示的退避位置移动。驱动控制部300在工作区域r3使第一可动部件210及第二可动部件220向图4所示的突出位置移动。

116.在此,在工作区域r2中,由于形成有循环流路140,因此通过循环流路140回流的空气与在吸气流路130流通的空气混合,产生混合损失。因此,离心压缩机cc的效率(压缩机效率)降低。通过循环流路140回流的空气越靠小流量侧,流量越大。从而,在工作区域r2中,越靠小流量侧,压缩机效率越降低。

117.另外,在工作区域r3中,突出部215、225向吸气流路130内突出,因此产生在吸气流路130流通的空气的压损。因此,离心压缩机cc的压缩机效率降低。如上述地,在工作区域r2中,越靠小流量侧,压缩机效率越降低。因此,在工作区域r2与工作区域r3的重复区域(图9中用剖面线表示的剖面线区域r5)中,在小流量侧,工作区域r2的压缩机效率比工作区域r3的压缩机效率降低。另外,在剖面线区域r5中,在大流量侧,工作区域r3的压缩机效率比工作区域r2的压缩机效率降低。

118.因此,本实施方式的驱动控制部300在工作区域r2与工作区域r3的重复区域(图9中用剖面线表示的剖面线区域r5)中,基于压缩机效率切换退避位置状态(工作区域r2)和突出位置状态(工作区域r3)。

119.在工作区域r3中,第一可动部件210及第二可动部件220将循环流路140(上游侧狭缝146)堵塞。因此,从上游侧狭缝146向压缩机叶轮9的上游侧回流的空气量降低。从而,本实施方式的离心压缩机cc与不堵塞循环流路140且使突出部215、225向吸气流路130内突出的情况相比,混合损失降低。这样,本实施方式的离心压缩机cc中,通过采用图4所示的突出位置状态,能够抑制压缩机效率的降低。

120.在驱动控制部300中,压缩机效率图存储于存储器(未图示)。在压缩机效率图中设定有表示根据离心压缩机cc的流量(或发动机负载)变化的压缩机效率的值。压缩机效率图针对离心压缩机cc的突出位置状态及退避位置状态分别设定。驱动控制部300参照压缩机效率图,在图9中的剖面线区域r5切换退避位置状态(工作区域r2)和突出位置状态(工作区域r3)。

121.例如,驱动控制部300在剖面线区域r5比较工作区域r2的压缩机效率和工作区域r3的压缩机效率。驱动控制部300在工作区域r2的压缩机效率比工作区域r3的压缩机效率高的情况下,使第一可动部件210及第二可动部件220向图2所示的退避位置移动。

122.另一方面,驱动控制部300在工作区域r3的压缩机效率比工作区域r2的压缩机效率高的情况下,使第一可动部件210及第二可动部件220向图4所示的突出位置移动。

123.这样,本实施方式的离心压缩机cc具备驱动控制部300。驱动控制部300基于压缩机效率将第一可动部件210及第二可动部件220切换为退避位置和突出位置。其结果,离心压缩机cc能够有效地抑制小流量时的压缩机效率的降低。

124.以上,参照附图对本公开的一实施方式进行了说明,但本公开不限于该实施方式。本领域技术人员在权利要求书记载的范围内可以想到各种变更例或修正例,它们也属于本公开的技术范围。

125.在上述实施方式中,对在第一可动部件210及第二可动部件220的内周面211d、221d形成凹陷部211e、221e的例进行了说明。但不限于此,也可以在第一可动部件210及第二可动部件220的内周面211d、221d不形成凹陷部211e、221e。但是,相比不形成凹陷部

211e、221e,形成凹陷部211e、221e能够更缩小第一可动部件210及第二可动部件220的径向的移动量。从而,优选在第一可动部件210及第二可动部件220形成有凹陷部211e、221e。

126.在上述实施方式中,对驱动控制部300基于压缩机效率切换退避位置状态和突出位置状态的例进行了说明。但不限于此,驱动控制部300也可以使退避位置状态及突出位置状态的任一个优先。例如,驱动控制部300也可以使突出位置状态优先,在图9所示的剖面线区域r5中始终切换为突出位置状态。

127.生产上的可利用性

128.本公开能够用于离心压缩机。

129.符号的说明

130.9—压缩机叶轮,100—压缩机外壳(外壳),130—吸气流路,140—循环流路,144—下游侧狭缝,146—上游侧狭缝,210—第一可动部件(可动部件),211e—凹陷部,215—突出部,220—第二可动部件(可动部件),221e—凹陷部,225—突出部,300—驱动控制部,b1—主体部,b2—主体部,cc—离心压缩机。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。