1.本实用新型涉及铝型材生产技术领域,具体为全自动节能环保型铝型材挤压生产线。

背景技术:

2.铝型材的密度只有2.7g/cm3,约为钢、铜或黄铜的密度的1/3,在大多数环境条件下,包括在空气、水、石油化学和很多化学体系中,铝能显示优良的抗腐蚀性,铝型材在从铝棒通过模具挤压成型之后,要经过多道设备进行各种处理才能最后送入到成品区,而冷却机构是铝型材生产线的重要组成部分;

3.但是目前铝型材挤压生产线的冷却机构往往只采用水冷对铝型材进行冷却,导致铝型材的冷却效率较慢,同时使用后的冷却水仅依靠自然冷却,从而进一步使冷却效率低下,不利于铝型材的生产。

技术实现要素:

4.本实用新型提供全自动节能环保型铝型材挤压生产线,可以有效解决上述背景技术中提出目前铝型材挤压生产线的冷却机构往往只采用水冷对铝型材进行冷却,导致铝型材的冷却效率较慢,同时使用后的冷却水仅依靠自然冷却,从而进一步使冷却效率低下,不利于铝型材的生产的问题。

5.为实现上述目的,本实用新型提供如下技术方案:全自动节能环保型铝型材挤压生产线,包括安装台,所述安装台顶端边部固定安装有挤压机,所述安装台顶端通过均匀加热机构固定安装有模具,所述安装台顶端设置有充分冷却机构;

6.所述充分冷却机构包括冷却箱、冷凝箱、风扇、冷却板、导流孔、冷却管、第一泵机、导管、冷却液箱、水箱、第二泵机、出水管、喷头和收集箱;

7.所述安装台顶端固定安装有冷却箱,所述冷却箱顶端中部固定安装有冷凝箱,所述冷凝箱内部通过支架固定安装有风扇,所述冷凝箱内部固定安装有冷却板,所述冷却板顶端均匀开设有导流孔,所述冷却板顶端固定安装有冷却管,所述冷却管一端固定安装有第一泵机,所述安装台顶端位于冷却箱一侧位置处固定安装有冷却液箱;

8.所述安装台顶端位于冷却箱另一侧位置处固定安装有水箱,所述水箱内侧顶端固定安装有第二泵机,所述第一泵机与第二泵机底端入水口处固定安装有导管,所述第二泵机顶端出口处固定安装有出水管,所述出水管一端固定安装有喷头,所述安装台底端对应冷却箱底端位置处固定安装有收集箱。

9.优选的,所述风扇、第一泵机与第二泵机的输入端均与外部电源的输出端电性连接,所述冷却管另一端位于冷却液箱中,所述喷头位于冷却箱中,所述冷却箱内部转动安装有传动辊,且冷却箱底端开设有圆孔,所述水箱顶端中部开设有注水口。

10.优选的,所述安装台顶端位于冷却箱一端位置处设置有牵引脱模机构;

11.所述牵引脱模机构包括放置架、滑槽、伺服电机、丝杆、连接板、安装板、双向丝杆、

夹板和夹持电机;

12.所述安装台顶端位于冷却箱一端位置处固定安装有放置架,所述放置架外侧对称开设有滑槽,所述安装台顶端通过电机座固定安装有伺服电机,所述伺服电机的输出轴顶端固定安装有丝杆,所述丝杆外侧通过丝杆座滑动安装有连接板,所述连接板顶端对称固定安装有安装板,所述安装板内部通过轴承转动安装有双向丝杆,所述双向丝杆外侧对称滑动安装有夹板,所述连接板顶端边部通过电机座固定安装有夹持电机。

13.优选的,所述伺服电机与夹持电机的输入端均与外部电源的输出端电性连接,所述连接板滑动安于滑槽内部,所述夹持电机的输出轴一端与双向丝杆一端固定连接,所述夹板底端与连接板顶端紧密贴合。

14.优选的,所述安装台位于冷却箱另一端设置有均匀加热机构;

15.所述均匀加热机构包括加热箱、放置槽、加热管、加热丝、隔热套管和感应线圈;

16.所述安装台位于冷却箱另一端固定安装有加热箱,所述加热箱内部贯穿固定安装有放置槽,所述加热箱内部对称固定安装有加热管,所述加热管内部固定安装有加热丝,所述加热箱内部对应放置槽一端位置处固定安装有隔热套管,所述隔热套管外侧套接有感应线圈。

17.优选的,所述加热丝与感应线圈的输入端均与外部电源的输出端电性连接,所述隔热套管出口端与模具入口端连接。

18.与现有技术相比,本实用新型的有益效果:本实用新型结构科学合理,使用安全方便:

19.1.设置了充分冷却机构,利用第二泵机将水箱中的水输送至出水管中,通过喷头进行喷洒,从而对铝型材进行初步降温,通过风扇转动产生负压将冷却箱中的热量带出,同时将水蒸气带出冷却箱,将其输送至冷凝箱中,通过第一泵机的运作,将冷却液输送至冷却管中,实现冷却液的循环,从而使进入冷凝箱中的水蒸气快速降温液化,从而通过冷却板上的导流孔重新落入冷却箱中,再次对铝型材进行降温,而冷却液在冷却管中循环时,进一步的带走冷却箱中的热量,从而对铝型材进行充分降温,提高了铝型材的降温效率,提高生产效率;

20.2.设置了牵引脱模机构,利用夹持电机的转动带动双向丝杆转动,通过双向丝杆的转动带动夹板相向移动,从而使夹板对铝型材进行夹持,通过伺服电机的转动带动丝杆转动,从而使连接板在滑槽内部滑动,通过连接板的移动,带动夹板移动,从而带动铝型材移动,使铝型材快速脱模,便于将铝型材输送至安装台一端的传送带上,方便下一个铝型材的加工,提高铝材材加工效率;

21.3.设置了均匀加热机构,通过加热丝的加热丝加热管内部温度快速升高,从而使加热箱中的温度升高,对加热箱内部进行均匀加热,通过对感应线圈的通电,使隔热套管内部的铝棒快速升温,从而使铝棒加热均匀,加热时间端,提高了铝棒的加热效率,通过在加热箱一侧固定安装模具,使铝棒加热后直接进行挤压,使挤压与加热集成在一起,提高自动化程度。

附图说明

22.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用

新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

23.在附图中:

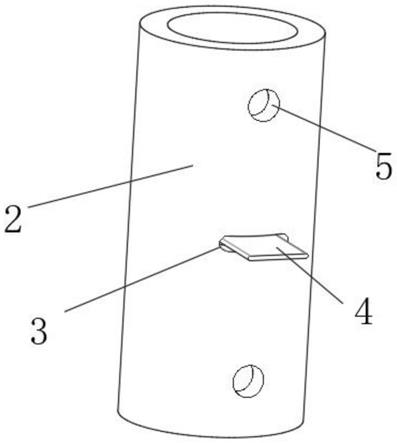

24.图1是本实用新型的结构示意图;

25.图2是本实用新型的充分冷却机构结构示意图;

26.图3是本实用新型的牵引脱模机构结构示意图;

27.图4是本实用新型的均匀加热机构结构示意图;

28.图中标号:1、安装台;2、挤压机;3、模具;

29.4、充分冷却机构;401、冷却箱;402、冷凝箱;403、风扇;404、冷却板;405、导流孔;406、冷却管;407、第一泵机;408、导管;409、冷却液箱;410、水箱;411、第二泵机;412、出水管;413、喷头;414、收集箱;

30.5、牵引脱模机构;501、放置架;502、滑槽;503、伺服电机;504、丝杆;505、连接板;506、安装板;507、双向丝杆;508、夹板;509、夹持电机;

31.6、均匀加热机构;601、加热箱;602、放置槽;603、加热管;604、加热丝;605、隔热套管;606、感应线圈。

具体实施方式

32.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

33.实施例:如图1-4所示,本实用新型提供全自动节能环保型铝型材挤压生产线,包括安装台1,安装台1顶端边部固定安装有挤压机2,安装台1顶端通过均匀加热机构6固定安装有模具3,为了使铝型材充分冷却,安装台1顶端设置有充分冷却机构4;

34.充分冷却机构4包括冷却箱401、冷凝箱402、风扇403、冷却板404、导流孔405、冷却管406、第一泵机407、导管408、冷却液箱409、水箱410、第二泵机411、出水管412、喷头413和收集箱414;

35.安装台1顶端固定安装有冷却箱401,冷却箱401内部转动安装有传动辊,且冷却箱401底端开设有圆孔,便于使水流收集进收集箱414中,冷却箱401顶端中部固定安装有冷凝箱402,冷凝箱402内部通过支架固定安装有风扇403,冷凝箱402内部固定安装有冷却板404,冷却板404顶端均匀开设有导流孔405,冷却板404顶端固定安装有冷却管406,冷却管406另一端位于冷却液箱409中,冷却管406一端固定安装有第一泵机407,安装台1顶端位于冷却箱401一侧位置处固定安装有冷却液箱409;

36.安装台1顶端位于冷却箱401另一侧位置处固定安装有水箱410,水箱410顶端中部开设有注水口,水箱410内侧顶端固定安装有第二泵机411,风扇403、第一泵机407与第二泵机411的输入端均与外部电源的输出端电性连接,第一泵机407与第二泵机411底端入水口处固定安装有导管408,第二泵机411顶端出口处固定安装有出水管412,出水管412一端固定安装有喷头413,喷头413位于冷却箱401中,安装台1底端对应冷却箱401底端位置处固定安装有收集箱414。

37.为了将成型后的铝型材脱离模具3,便于将其运送至输送带上,安装台1顶端位于冷却箱401一端位置处设置有牵引脱模机构5;

38.牵引脱模机构5包括放置架501、滑槽502、伺服电机503、丝杆504、连接板505、安装

板506、双向丝杆507、夹板508和夹持电机509;

39.安装台1顶端位于冷却箱401一端位置处固定安装有放置架501,放置架501外侧对称开设有滑槽502,安装台1顶端通过电机座固定安装有伺服电机503,伺服电机503的输出轴顶端固定安装有丝杆504,丝杆504外侧通过丝杆座滑动安装有连接板505,连接板505滑动安于滑槽502内部,连接板505顶端对称固定安装有安装板506,安装板506内部通过轴承转动安装有双向丝杆507,双向丝杆507外侧对称滑动安装有夹板508,夹板508内侧表面设置于橡胶垫,方便对铝型材的夹持面进行保护,防止变形损坏,夹板508底端与连接板505顶端紧密贴合,使夹板508稳定移动,连接板505顶端边部通过电机座固定安装有夹持电机509,夹持电机509的输出轴一端与双向丝杆507一端固定连接,伺服电机503与夹持电机509的输入端均与外部电源的输出端电性连接。

40.为了对铝棒直接进行加热,避免了将铝棒加热后再移送至挤压机2上,减少热量散失,安装台1位于冷却箱401另一端设置有均匀加热机构6;

41.均匀加热机构6包括加热箱601、放置槽602、加热管603、加热丝604、隔热套管605和感应线圈606;

42.安装台1位于冷却箱401另一端固定安装有加热箱601,加热箱601内部贯穿固定安装有放置槽602,加热箱601内部对称固定安装有加热管603,加热管603内部固定安装有加热丝604,加热箱601内部对应放置槽602一端位置处固定安装有隔热套管605,隔热套管605出口端与模具3入口端连接,隔热套管605外侧套接有感应线圈606,加热丝604与感应线圈606的输入端均与外部电源的输出端电性连接。

43.本实用新型的工作原理及使用流程:本实用新型在实际应用过程中,接通控制电源,将铝棒放入放置槽602中,推动铝棒使其进入加热箱601中,打开均匀加热机构6,通过加热丝604的加热使加热管603内部温度快速升高,从而对加热箱601内部进行加热,使加热箱601内部温度快速升高,通过对感应线圈605通电,使隔热套管606内部的铝棒快速升温,从而使铝棒的加热迅速,加热均匀,提高了铝棒的加热效率;

44.铝棒加热之后,启动挤压机2,通过挤压机2的挤压,将加热后的铝棒挤入模具3中,铝棒从而模具3中成型后进入冷却箱401中,通过第二泵机411的运作将水箱410中的水输送至喷头413中,通过喷头413将水雾化,使雾化后的水与铝型材接触,从而实现对铝型材大面积的进行冷却,实现对铝型材进行初步冷却,通过风扇403的转动产生负压,将冷却过程中产生的水蒸气输送至冷凝箱402中,同时也带走冷却箱401中的大量热量,通过第一泵机407的运作,将冷却液输送至冷却管406中,使冷却液在冷却管406中循环,当水蒸气接触到冷却管406时,快速降温液化,通过冷却板404内部的导流孔405重新进入冷却箱401中,再次对铝型材进行降温,同时冷却液在冷却管406中循环时,再次带走冷却箱401中的大量热量,从而使铝型材充分降温,提高铝型材的冷却效率,便于铝型材的加工生产;

45.铝型材冷却之后,从而冷却箱401中出来后,启动夹持电机509,通过夹持电机509的运转带动双向丝杆507转动,从而使夹板508相向移动,对铝型材进行夹持固定,启动伺服电机503,通过伺服电机503的转动带动连接板505在滑槽502内部移动,从而使夹板508夹持的铝型材移动牵引,使铝型材快速脱模,便于对下一个铝棒进行加工。

46.最后应说明的是:以上所述仅为本实用新型的优选实例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来

说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。