1.本发明涉及钢管桩施工技术领域,特别涉及一种有限空间微型钢管桩套中套连接施工方法。

背景技术:

2.微型钢管桩施工时,有时因场地条件的限制,需要在室内空间进行施工,就导致了钢管长度需根据室内高度进行分段施工,而多段钢管在室内进行焊接施工时,由于室内的空间较小,在焊接时难以保证两根钢管之间的位置固定,增加了焊接工作的难度。因此,发明一种有限空间微型钢管桩套中套连接施工方法来解决上述问题很有必要。

技术实现要素:

3.本发明的目的在于提供一种有限空间微型钢管桩套中套连接施工方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种有限空间微型钢管桩套中套连接施工方法,包括以下具体步骤:

5.一、选择材料,对钢管桩所用钢管进行筛选,根据施工图纸上的数据和施工环境选择规格适配的钢管,并检查钢管表面是否存在明显缺陷,选择表面光滑的钢管备用;

6.二、焊口清理,首先采用清洁剂对钢管的焊接端口处污渍进行清理,然后采用砂纸、钢丝球对钢管焊接端口处的锈迹进行清理;

7.三、内衬套管拼接,将内衬套管插入钢管待焊接的一端内部,内衬套管的长度约为300mm,内衬套管深入钢管内部的长度约为150mm,将卡板插入内衬套管中部开设的卡槽内,将定位钢筋插入钢管一端的预留孔内,以实现内衬套管和钢管之间的位置固定;

8.四、焊接,采用氩弧焊或电弧焊的方式将钢管与内衬套管焊接,焊接时应从钢管的两侧焊接,带钢管两侧焊接完成后,将卡板抽出,对钢管与内衬套管未焊接处进行补焊,焊接时应注意焊缝高度,焊缝高度不得超过内衬套管的外径与钢管的内径差;

9.五、钢管拼接,将待拼接的钢管套接在内衬套管的另一端,直至两个钢管的一端相贴合,将定位钢筋插入预留孔内,以保证钢管与内衬套管之间的位置被固定;

10.六、钢管焊接,采用氩弧焊或电弧焊的方式对两个钢管的连接处焊接,焊接时应采用环绕焊接的方式进行,焊接时应注意焊缝高度和焊缝宽窄差;

11.检测收尾,对钢管的焊接处进行检测,首先进行外观检测,检测内容包括焊缝是否圆润过渡,焊缝的余高和焊缝的宽窄差是否符合标准,焊口表面由于咬边、错边、气孔、夹渣、裂纹等缺陷,外观检测完成后,将定位钢筋抽出,对焊接处进行强度检测,强度检测包括抗拉性检测和硬度检测。

12.优选的,所述步骤二中,钢管焊接处锈迹较多时,可采用盐酸、六甲基四胺、十二烷基苯磺酸钠、氯化钠混合成除锈剂,将钢管焊接端浸入除锈剂内,将钢管表面的锈迹清除,除锈完成后,采用海绵、棉布将除锈剂擦除,即可完成焊口清理工作。

13.优选的,所述步骤四中,焊接的主要流程为:

14.1)选择焊条,根据钢管桩、内衬套管的材料、口径选择规格合适的焊条;

15.2)焊口通电预热,通过电热的方式,对钢管桩、内衬套管进行通电加热,并通过温度检测计对钢管桩、内掺套管的焊口进行温度检测;

16.3)焊接,采用氩弧焊或电弧焊的方式对钢管桩和内衬套管进行焊接,也可采用氩弧焊打底,电弧焊补充的方式进行焊接;

17.4)检测,焊接完成后对焊口进行检测,检测内容同步骤七。

18.优选的,所述步骤五中,定位钢筋插入前应注意内衬套管上开孔与钢管预留孔应对应,同时应注意两个钢管的端部是否贴合。

19.优选的,所述步骤六中,焊接流程与步骤四相同;

20.优选的,所述步骤七中,焊接质量检测合格后,应采用角磨机对焊缝进行打磨,打磨标准为表面光滑无凸起,焊缝在两个钢管之间可以圆润过渡。

21.本发明的技术效果和优点:

22.1、本发明通过在两个钢管之间设置内衬套管,两个钢管在相互拼接前,先将一个钢管与内衬套管焊接固定,再将另一个钢管套接在内衬套管外侧,从而实现两个钢管之间的拼接,内衬套管的设置可以有效地提升两个钢管在焊接前的连接稳定性,从而降低了焊接难度;

23.2、本发明通过设置卡槽和卡板,卡槽位于内衬套管的中部,卡槽和卡板的设置便于确定内衬套管插入钢管内的长度,保证了内衬套管深入两个钢管内的长度相等,通过设置通孔、预留孔和定位钢筋,使得钢管与内衬套管之间的连接稳定性得到提升,方便了钢管的焊接;

24.3、本发明通过采用钢管和内衬套管拼接焊接的方式,解决了钢管桩分段施工困难的问题,同时保证了钢管桩的连接质量。

附图说明

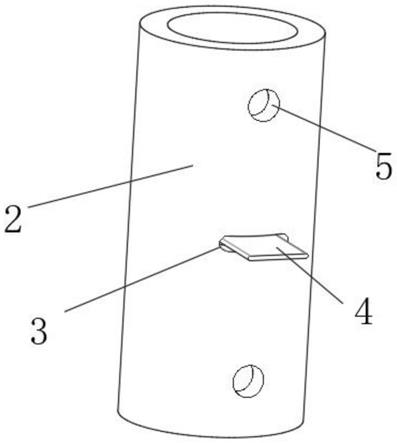

25.图1为本发明内衬套管的结构示意图。

26.图2为本发明内衬套管与钢管拼接的示意图。

27.图3为本发明钢管拼接后的剖面示意图。

28.图中:1、钢管;2、内衬套管;3、卡槽;4卡板;5、通孔;6、预留孔;7、定位钢筋。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本发明提供了如图1-3所示的一种有限空间微型钢管桩套中套连接施工方法,包括以下具体步骤:

31.一、选择材料,对钢管桩所用钢管1进行筛选,根据施工图纸上的数据和施工环境选择规格适配的钢管1,并检查钢管1表面是否存在明显缺陷,选择表面光滑的钢管1备用;

32.二、焊口清理,首先采用清洁剂对钢管1的焊接端口处污渍进行清理,然后采用砂纸、钢丝球对钢管1焊接端口处的锈迹进行清理,钢管1焊接处锈迹较多时,可采用盐酸、六甲基四胺、十二烷基苯磺酸钠、氯化钠混合成除锈剂,将钢管1焊接端浸入除锈剂内,将钢管1表面的锈迹清除,除锈完成后,采用海绵、棉布将除锈剂擦除,即可完成焊口清理工作;

33.三、内衬套管2拼接,将内衬套管2插入钢管1待焊接的一端内部,内衬套管2的长度约为300mm,内衬套管2深入钢管1内部的长度约为150mm,将卡板4插入内衬套管2中部开设的卡槽3内,将定位钢筋7插入钢管1一端的预留孔6内,以实现内衬套管2和钢管1之间的位置固定;

34.四、焊接,采用氩弧焊或电弧焊的方式将钢管1与内衬套管2焊接,焊接时应从钢管1的两侧焊接,带钢管1两侧焊接完成后,将卡板4抽出,对钢管1与内衬套管2未焊接处进行补焊,焊接时应注意焊缝高度,焊缝高度不得超过内衬套管2的外径与钢管1的内径差,焊接的主要流程为:

35.1)选择焊条,根据钢管桩、内衬套管2的材料、口径选择规格合适的焊条;

36.2)焊口通电预热,通过电热的方式,对钢管桩、内衬套管2进行通电加热,并通过温度检测计对钢管桩、内掺套管的焊口进行温度检测;

37.3)焊接,采用氩弧焊或电弧焊的方式对钢管桩和内衬套管2进行焊接,也可采用氩弧焊打底,电弧焊补充的方式进行焊接;

38.4)检测,焊接完成后对焊口进行检测,检测内容同步骤七;

39.五、钢管1拼接,将待拼接的钢管1套接在内衬套管2的另一端,直至两个钢管1的一端相贴合,将定位钢筋7插入预留孔6内,以保证钢管1与内衬套管2之间的位置被固定,定位钢筋7插入前应注意内衬套管2上开孔与钢管1预留孔6应对应,同时应注意两个钢管1的端部是否贴合;

40.六、钢管1焊接,采用氩弧焊或电弧焊的方式对两个钢管1的连接处焊接,焊接时应采用环绕焊接的方式进行,焊接时应注意焊缝高度和焊缝宽窄差,焊接流程与步骤四相同;

41.检测收尾,对钢管1的焊接处进行检测,首先进行外观检测,检测内容包括焊缝是否圆润过渡,焊缝的余高和焊缝的宽窄差是否符合标准,焊口表面由于咬边、错边、气孔、夹渣、裂纹等缺陷,外观检测完成后,将定位钢筋7抽出,对焊接处进行强度检测,强度检测包括抗拉性检测和硬度检测,焊接质量检测合格后,应采用角磨机对焊缝进行打磨,打磨标准为表面光滑无凸起,焊缝在两个钢管1之间可以圆润过渡。

42.本发明通过在两个钢管1之间设置内衬套管2,两个钢管1在相互拼接前,先将一个钢管1与内衬套管2焊接固定,再将另一个钢管1套接在内衬套管2外侧,从而实现两个钢管1之间的拼接,内衬套管2的设置可以有效地提升两个钢管1在焊接前的连接稳定性,从而降低了焊接难度,通过设置卡槽3和卡板4,卡槽3位于内衬套管2的中部,卡槽3和卡板4的设置便于确定内衬套管2插入钢管1内的长度,保证了内衬套管2深入两个钢管1内的长度相等,通过设置通孔5、预留孔6和定位钢筋7,使得钢管1与内衬套管2之间的连接稳定性得到提升,方便了钢管1的焊接,通过采用钢管1和内衬套管2拼接焊接的方式,解决了钢管桩分段施工困难的问题,同时保证了钢管桩的连接质量。

43.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可

以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。