1.本实用新型属于机械加工设备辅助夹具结构领域,尤其涉及一种螺纹型芯的精修调整装置。

背景技术:

2.塑料螺纹随着市场需求变化,其种类越来越多样化,目前广泛适用于电子产品、家用电器、航天航空等各领域,是代替易生锈易腐蚀难打理的金属螺纹以及熟料螺纹的重要产品,具有重量轻、绝缘性能好、美观环保、且不生锈、装配方便快捷等优点。

3.同时随着产品以及市场的不断变化,客户对螺纹型芯的加工要求也越来越高,在生产过程中,可能第一次在生产加工出来的产品并不能达到客户所需要的技术标准,此时则需要对产品进行精修调整,而由于现有加工设备技术以及加工工工艺的限制,螺纹型芯修调难度很高,一方面这涉及到螺距、对刀点的一致、牙形角度的同一,以及旋转点的一致和螺纹尺寸的微量调整控制,因此螺纹型芯的返修质量往往难以保证,存在很大的不确定性,这导致在实际生产实施过程中,许多企业对于尺寸不达标的螺纹型芯都是直接报废后在进行重新生产,但是重新生产的螺纹型芯也不一定就能达到客户需求的技术标准,则会导致大量的经费和人工消耗,使得螺纹型芯产品的生产质量及生产周期难以保证,不利于行业的健康发展以及满足市场需求。

技术实现要素:

4.本实用新型的目的在于,基于现状,提供一种用于精修调整螺纹型芯,能够有效保证精修调整过程中各项尺寸精度,使用方便快捷,对操作者工艺水平要求低,使用成本低的精修调整装置。

5.为实现上述目的,本实用新型采用如下技术方案。

6.一种螺纹型芯的精修调整装置,包括固定夹具1、压套2、锁紧螺栓组3;

7.所述固定夹具1包括前端的定位部1a以及后端的连接部1b,

8.所述定位部1a的中心设置有夹持孔1c,夹持孔1c前端出口处设置有定为环状定位槽1d,所述夹持孔1c的直径与待加工的螺纹型芯9的主轴段9a直径尺寸匹配,所述环状定位槽1d的直径与待加工的螺纹型芯9的定位肩9b的直径匹配;定位部1a的前端面是与夹持孔1c轴线垂直的平面,且定位部1a的前端面上设置有多个压紧螺孔1e;

9.所述连接部1b为正棱柱结构且与加工设备上的多爪卡盘匹配;所述夹持孔1c从定位部1a自前向后延伸并从连接部1b穿出,夹持孔1c的轴线与连接部1b的中心轴线共线;

10.所述压套2扣设在定位部1a前端,压套2的后侧设置有与定位部1a前端形状匹配的连接槽2a,定位部1a前端伸入连接槽2a中;压套2的前端中心设置有过孔2b以及多个通孔2c,所述过孔2b与夹持孔1c同轴设置,通孔2c与各压紧螺孔1e一一对应;

11.所述锁紧螺栓组3包括多个从压紧螺孔1e中穿过并旋入压紧螺孔1e的锁紧螺栓。

12.利用前述螺纹型芯的精修调整装置,在使用过程中,用机床上的卡盘夹持固定夹

具,将螺纹型芯插入夹持孔,通过夹持孔以及环状定位槽阶保证螺纹型芯圆心平行度,再使用压套从正面压紧,之后旋紧锁紧螺栓组,这样螺纹型芯主体即可优先固定;夹持好以后,让机床卡盘还原到原始零点,再以螺纹型芯主体前端碰处设置螺纹刀具零点,即可方便快速地保证机床零点、夹具角度零点、刀具零点的一致。

13.对前述螺纹型芯的精修调整装置的进一步改进或者优选实施方案,还包括防转定位销4,所述夹持孔1c和过孔2b内壁上设置有避空槽8a。

14.通过防转定位销可有效防止螺纹型芯左右晃动导致螺纹错位出现乱牙,当压套压紧不便或者力度不足时可选用防转定位销进行加强固定。

15.对前述螺纹型芯的精修调整装置的进一步改进或者优选实施方案,还包括反压锁紧螺母5,所述反压锁紧螺母5设置于连接部1b后侧,所述反压锁紧螺母5与待加工的螺纹型芯9的后端螺纹匹配。

16.一般利用压套以及锁紧螺栓组或者配合前述防转定位销即可对大多数螺纹型芯进行有效固定,为保持固定效果,作为一种冗余保障措施可通过反压锁紧螺母对它进行辅助锁紧,以进一步保证装夹定位的有效性。

17.对前述螺纹型芯的精修调整装置的进一步改进或者优选实施方案,所述定位部1a为回转体结构且与夹持孔(1c)同轴。

18.通过将定位部1a设计成与夹持孔(1c)同轴的回转体结构,能够便于保证和校正夹具主体保证同心度,便于操作实施以及夹具的加工生产。

19.对前述螺纹型芯的精修调整装置的进一步改进或者优选实施方案,所述连接部1b为正三棱柱结构或四棱柱。

20.对前述螺纹型芯的精修调整装置的进一步改进或者优选实施方案,所述压紧螺孔1e以夹持孔1c轴线为中心呈环形阵列均匀分布。

21.对前述螺纹型芯的精修调整装置的进一步改进或者优选实施方案,所述通孔2c是指台阶孔。

22.其有益效果在于:

23.本实用新型的能够使得加工出来的螺纹型芯主体不管装拆几次都能回到同一校准处,保证工件尺寸的一致性,不会出现因为尺寸碰数不准和角度偏差所导致乱牙让工件报废的现象出现,同时通过夹具的使用让原先只有老技工才敢操作的螺纹修补现在新手只要按照这流程也能很好的返修螺纹工件,达到人员操作的低标准和物耗上的节俭效果。

24.基于本实用新型的螺纹型芯的精修调整装置可有效降低产品的制作过程中不必要的损耗,提高产品质量以及优化产品外形,缩短产品加工工期。其能够降低人员操作难度,实现简易大众化操作,便与推广应用。

附图说明

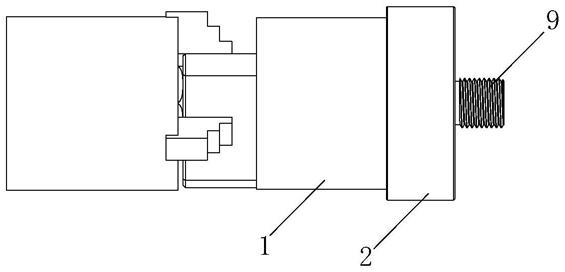

25.图1是螺纹型芯的精修调整装置的侧视图;

26.图2是螺纹型芯的精修调整装置的剖视图;

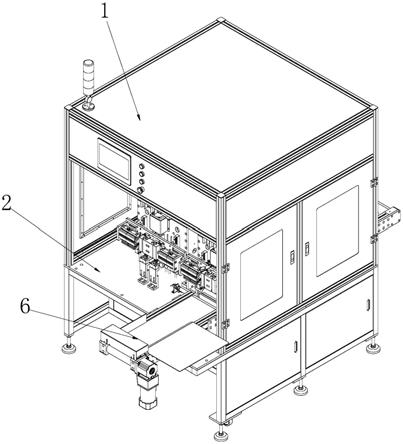

27.图3是螺纹型芯的精修调整装置的装配图。

28.其中附图标记包括:

29.固定夹具1、定位部1a、连接部1b、夹持孔1c、环状定位槽1d、压紧螺孔1e、压套2、连

接槽2a、过孔2b、通孔2c、锁紧螺栓组3、防转定位销4、反压锁紧螺母5、避空槽8a、主轴段9a。

具体实施方式

30.以下结合具体实施例对本实用新型作详细说明。

31.本实用新型的螺纹型芯的精修调整装置,主要用于各类螺纹型芯的精修调整,以便于修复和改造现有产品,提高返修的有效性,保证螺纹型芯的产品质量,降低企业生产和使用升本。

32.如图1、图2、图3所示,螺纹型芯的精修调整装置主要包括固定夹具1、压套2、锁紧螺栓组3;

33.其中固定夹具用于螺纹型芯的支撑和定位,同时防止加工过程中螺纹型芯的变形和破坏。固定夹具1的基本结构包括前端的定位部1a以及后端的连接部1b;

34.定位部1a主要用于夹持螺纹型芯,其中心设置有夹持孔1c,夹持孔1c前端出口处设置有定为环状定位槽1d,夹持孔1c的直径与待加工的螺纹型芯9的主轴段9a直径尺寸匹配,环状定位槽1d的直径与待加工的螺纹型芯9的定位肩9b的直径匹配;定位部1a的前端面是与夹持孔1c轴线垂直的平面,且定位部1a的前端面上设置有多个压紧螺孔1e;

35.作为一种优选方案,本实施例中定位部1a为回转体结构且与夹持孔(1c)同轴,通过将定位部1a设计成与夹持孔(1c)同轴的回转体结构,能够便于保证和校正夹具主体保证同心度。

36.连接部1b用于与机床设备上的多爪卡盘等结构连接,作为一种通用且简洁的技术方案,连接部1b设计为正棱柱结构且与加工设备上的多爪卡盘匹配;夹持孔1c从定位部1a自前向后延伸并从连接部1b穿出,夹持孔1c的轴线与连接部1b的中心轴线共线;

37.对于现有的常见加工设备,一般采用三爪或四爪卡盘结构,作为一种优选方案,本实施例中,连接部1b对应采用正三棱柱结构或四棱柱结构。

38.其中压套2用于将螺纹型芯压紧在固定夹具1上,防止其脱离,同时暴露其前端螺纹段以便于加工,在具体使用时,压套2扣设在定位部1a前端,压套2的后侧设置有与定位部1a前端形状匹配的连接槽2a,定位部1a前端伸入连接槽2a中;压套2的前端中心设置有过孔2b以及多个通孔2c,过孔2b与夹持孔1c同轴设置,通孔2c与各压紧螺孔1e一一对应;

39.如图3所示,为便于实施,方便加工以及装配使用,本实施例中,压紧螺孔1e以夹持孔1c轴线为中心呈环形阵列均匀分布。在实际实施过程中,为防止锁紧螺栓的螺帽部分从牙套前端面凸出,增加加工难度,作为一种优选方案,通孔2c采用台阶孔,以使锁紧螺栓的螺帽部分下沉至压套内部,避免影响刀具操作和其他加工内容。

40.锁紧螺栓组3包括多个从压紧螺孔1e中穿过并旋入压紧螺孔1e的锁紧螺栓。

41.利用前述螺纹型芯的精修调整装置,在使用过程中,用机床上的卡盘夹持固定夹具,将螺纹型芯插入夹持孔,通过夹持孔以及环状定位槽阶保证螺纹型芯圆心平行度,再使用压套从正面压紧,之后旋紧锁紧螺栓组,这样螺纹型芯主体即可优先固定;夹持好以后,让机床卡盘还原到原始零点,再以螺纹型芯主体前端碰处设置螺纹刀具零点,即可方便快速地保证机床零点、夹具角度零点、刀具零点的一致。

42.特别的,在加工过程中,可能出现加工刀具加工力度较大,导致螺纹型芯旋转的现象,这样会导致螺纹加工失败,因此本实施例中还包括防转定位销4,夹持孔1c和过孔2b内

壁上设置有避空槽8a。

43.通过防转定位销可有效防止螺纹型芯左右晃动导致螺纹错位出现乱牙,当压套压紧不便或者力度不足时可选用防转定位销进行加强固定。

44.在前述基础上,为了进一步提高紧固效果,以满足部分螺纹型芯的夹紧要求,本实施例中还包括反压锁紧螺母5,反压锁紧螺母5设置于连接部1b后侧,反压锁紧螺母5与待加工的螺纹型芯9的后端螺纹匹配。反压锁紧螺母作为一种冗余保障措施进行辅助锁紧,以进一步保证装夹定位的有效性。

45.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。