1.本发明涉及注塑机技术领域,尤其涉及一种注塑机自动化取料设备。

背景技术:

2.在注塑生产领域,注塑机又名注射成型机或注射机,它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,广泛应用于各个领域。

3.大部分的注塑机已采用工业机器人取件的形式,以提高生产效率,工业机器人将产品从模腔中取出后需要进行多种后续加工的工序,比如切除产品的水口、修边、检测产品的质量是否达标等,这些工序传统的实施方式通常是通过人工或人工与设备相配合的方式来完成,需要消耗较多的人力,而且生产效率低,生产成本高。

4.因此急需要对现有的取料设备进行改进,以设计出一种自动化程度高,能有效提高后续处理效果的设备。

技术实现要素:

5.为了解决上述现有技术中存在的不足,本发明提供一种注塑机自动化取料设备,其能够全自动化实现注塑产品的后续加工,大幅提高生产效率,降低人工成本。

6.本发明解决上述技术问题所采用的技术方案为:一种注塑机自动化取料设备,包括工业机器人,还包括一割浇口系统,用于切除所述工业机器人移送的注塑产品的浇口;一火焰修边系统,用于对切除浇口后的注塑产品进行火焰修边;一升降式称重装置,包括称重机架、称重台、升降框架和传输机构,所述称重台设置在所述称重机架的底部,所述升降框架通过升降机构能上下移动设置在所述称重机架内,所述传输机构设置在所述升降框架的上端,且用于双向输送产品,所述升降框架还具有一避让区域,当所述升降框架向下移动,所述避让区域避开所述称重台时,位于所述传输机构上的产品搁置在所述称重台上;当所述升降框架向上移动时,所述传输机构向上托举产品脱离所述称重台;一合格品输送线,所述合格品输送线位于所述升降框架的一侧,且与所述传输机构相对接,用于承接称重完成后合格的注塑产品;一不合格品输送线,所述合格品输送线位于所述升降框架的另一侧,且与所述传输机构相对接,用于承接称重完成后不合格的注塑产品;注塑机开模到位后所述工业机器人从注塑机的模内取出注塑产品,并移送至所述割浇口系统的切除浇口的位置,注塑产品切除浇口完毕后,所述工业机器人将注塑产品到达所述火焰修边系统烧毛边的位置,注塑产品火焰修边结束后,所述工业机器人将注塑产品移送至称重台上进行称重,若注塑产品称重检测合格,所述传输机构将产品输送至所述合格品输送线,若注塑产品称重检测不合格,所述传输机构将产品输送至所述不合格品输送线。

7.所述割浇口系统包括第一平台、下料斗、第一安装柱和第二安装柱,所述第一平台上开设有一下料区域,所述下料斗设置在所述下料区域内,所述下料区域内还水平固定有连接杆,所述第一安装柱和所述第二安装柱分别竖直固定在所述连接杆上,所述第一安装柱的上端固定有一水平分布的第一割刀组件,所述第二安装柱的上端固定有一竖向分布的第二割刀组件,所述第二安装柱的侧壁上固定有剪刀组件。该结构中,第一割刀组件和第二割刀组件的切口方向不同,尽量能保证不同位置浇口的可切性,在第二安装柱上设置剪刀组件,利用剪刀组件进行剪去浇口的形式,更能适配不同浇口的注塑产品,在下料斗的下方还设置有废料收集装置,该装置用于接收切掉或剪掉的浇口废料,以便于后期统一回收处理。

8.所述第一割刀组件包括第一顶升旋转气缸和第一刀片,所述第一顶升旋转气缸水平固定在所述第一安装柱的侧壁上,所述第一刀片通过第一安装柄连接在所述第一顶升旋转气缸的输出杆上,所述第二割刀组件包括第二顶升旋转气缸和第二刀片,所述第二顶升旋转气缸竖直固定在所述第二安装柱的侧壁上,所述第二刀片通过第二安装柄连接在所述第二顶升旋转气缸的输出杆上,所述剪刀组件包括气动剪刀、升降座和升降气缸,所述升降气缸竖直固定在所述第二安装柱的侧壁上,所述升降座固定在所述升降气缸的输出杆上,所述气动剪刀固定在所述升降座上,所述升降座和所述第二安装柱之间还设置有导向组件。该结构中,第一割刀组件包括第一顶升旋转气缸和第一刀片,第一顶升旋转气缸为现有技术,其能驱动第一刀片水平移动的同时还能进行一定角度的周向转动,同理,第二割刀组件同样如此,这样即使工业机器人移送的产品有位置偏差,也可以较好的进行调整,适配性更好,剪刀组件包括气动剪刀、升降座和升降气缸,升降气缸用于带动气动剪刀进行升降,由此适配不同位置的注塑产品,导向组件的设置使得升降座的移动不易错位,且较为顺畅。

9.所述火焰修边系统包括火焰发生器、连杆和位置调节机构,所述火焰发生器固定在所述连杆上,所述位置调节机构设置在所述第一平台上,且用于调整所述连杆的前后、左右以及俯仰位置,所述位置调节机构包括立杆、水平轨道、位置调节块、竖杆和横杆,所述立杆固定在所述第一平台上,所述水平轨道固定在所述立杆上,所述位置调节块能水平滑动设置在所述水平轨道上,所述竖杆固定在所述位置调节块上,所述竖杆上能上下滑动设置有第一夹持块,所述横杆穿设在所述第一夹持块上,所述横杆的一端套设有第二夹持块,所述连杆穿设在所述第二夹持块上。该结构中,火焰修边系统也设置在第一平台上,便于工业机器人在切浇口结束后,将注塑产品马上移动至火焰修边工位,位置调节机构的设置使得火焰发生器的位置可调,实现灵活烧毛边处理。

10.所述称重机架包括底板以及竖直固定在所述底板两侧的第一竖梁和第二竖梁,所述称重台包括台面、两个支撑架和四个称重传感器,两个所述支撑架固定在所述台面的底部,且两个所述支撑架分别位于所述底板的前后两侧,四个所述称重传感器均布在所述台面上端的四周,且四个所述称重传感器之间设置有用于搁置产品的型材框架。该结构中,第一竖梁和第二竖梁竖直连接在底板上,由此实现称重机架的稳定可靠,称重台横跨在底板上,其位于底板的中央位置,空间分布较为合理,台面上安装四个称重传感器,四个称重传感器呈矩形状分布,型材框架的设置则用于稳定放置注塑产品,由此提高了称重稳定性和精度。

11.所述升降机构包括第一丝杆、第二丝杆和驱动组件,所述第一丝杆竖直可转动设

置在所述第一竖梁内,所述升降框架的一侧设置有第一螺母座,所述第一螺母座螺接在所述第一丝杆上,所述第二丝杆竖直可转动设置在所述第二竖梁内,所述升降框架的另一侧设置有第二螺母座,所述第二螺母座螺接在所述第二丝杆上,所述驱动组件设置在所述底板上,且用于驱动所述第一丝杆和所述第二丝杆同时转动,所述驱动组件包括驱动电机,所述第一丝杆的底部连接有第一转向器,所述第二丝杆的底部连接有第二转向器,所述第一转向器和所述第二转向器之间通过同步轴相连接,所述驱动电机固定在所述底板上,且通过传动单元驱动所述同步轴转动。该结构中,当驱动组件驱动第一丝杆和第二丝杆同时转动时,第一螺母座和第二螺母座也同步升降,由此实现升降框架的上下运动,采用丝杆传动的形式控制升降框架的运动,结构简单、精度较高且易于控制,而采用一个动力源便能驱动第一丝杆和第二丝杆同时转动,制作成本较低,其具体工作过程如下,当驱动电机转动时,通过传动单元来驱动同步轴的转动,传动单元采用减速器或者链轮链条单元,其为现有技术,当同步轴转动时,与同步轴连接的第一转向器和第二转向器开始工作,最终使得第一丝杆和第二丝杆同时转动。

12.所述升降式称重装置还包括用于将产品翻面的翻转机构,所述翻转机构包括翻转支架、翻转杆和翻转架,所述翻转支架固定在所述称重机架的上端,所述的翻转支架上左右间隔设置有轴承座,所述的翻转杆的两端通过轴承可转动设置在所述的轴承座内,所述翻转支架上设置有用于驱动所述翻转杆转动的转动单元,所述翻转架固定在所述翻转杆上,且所述翻转架上设置有多个吸盘,所述的转动单元包括伺服电机,所述的伺服电机固定在所述的翻转支架上,且与所述的翻转杆同轴固定,所述的翻转支架上还设置有第一光电传感器,所述的第一光电传感器与所述的伺服电机控制连接。该结构中,由于注塑产品又分动模取件及定模取件,因此设置翻转机构,在称重前翻转产品,保护产品的外观面,保证动模取件及定模取件的通用性,其具体是通过吸盘吸取产品,然后转动单元驱动翻转杆转动,最终使产品能够落到传输机构上,采用伺服电机驱动翻转杆的转动,易于精确控制,翻转杆的两端设置在轴承座内,由此实现翻转杆的顺畅转动。伺服电机的转动手光电传感器控制,当光电传感器感应到信号后,反馈给控制器,然后控制器控制伺服电机的转动,由此实现翻转杆的转动,自动化程度较高。

13.所述注塑机自动化取料设备还包括第二平台,所述工业机器人连接在所述第二平台上,且所述第二平台上设置有供所述工业机器人更换治具的治具快换系统,所述治具快换系统包括底座、多个立柱以及设置在每个所述立柱上的治具放置机构,所述底座固定在所述第二平台上,多个所述立柱可拆卸连接在所述底座上,所述治具放置机构包括缓冲平台、滑板和立板,所述缓冲平台固定在所述立柱的顶端,所述滑板可滑动设置在所述缓冲平台上,且所述滑板与所述缓冲平台之间设置有缓冲机构,所述立板竖直固定在所述滑板上,且所述立板上可拆卸连接有治具基板。该结构中,工业机器人和治具快换系统集成在第二平台上,有效节省了整体占用空间,工业机器人的操作端上安装的治具通过治具快换装置实现治具的快速更换,立柱采用可拆卸的方式连接在底座上,便于进行位置调节以及更换不同规格的立柱;治具放置机构用于供治具基板放置,治具事先安装在治具基板上,这样工业机器人只需要选择治具基板上的治具,便能实现快速换装选择;治具放置机构包括缓冲平台、滑板和立板,滑板可滑动设于缓冲平台上,并且在缓冲机构的作用抵消工业机器人自动放治具时的水平力,起到较好的保护作用;治具基板可拆卸设于立板上,便于更换安装不

同治具的治具基板,具有较好的通用性所述缓冲平台的两端分别向上延伸固定有第一挡板和第二挡板,所述第一挡板和所述第二挡板之间固定有两块间隔分布的滑轨,所述滑板的底部设置有两块滑块,所述滑块滑动设于对应所述滑轨上,所述缓冲机构包括两个缓冲弹簧,所述滑板的底部固定有缓冲板,所述缓冲板位于两块所述滑轨之间,两个所述缓冲弹簧间隔连接在所述缓冲板与所述第一挡板之间,以使得所述缓冲板保持向所述第一挡板运动的趋势。该结构中,滑轨固定在第一挡板和第二挡板之间,连接更为可靠,滑板通过滑块和滑轨的配合可滑动连接在缓冲平台上,从而移动更为顺畅,缓冲机构包括两个缓冲弹簧,这样当立板受到工业机器人的冲击时,会往后退一段距离,避免了直接硬接触,抵消了工业机器人自动取放治具时的水平力,随后,在缓冲弹簧的作用下,会使得缓冲板靠近第一挡板,实现立板的自动复位。

14.所述滑板上设置有用于检测工位上是否存在所述治具基板的检测机构,所述检测机构包括固定在所述滑板上的行程开关以及第二光电传感器,当所述治具基板连接在所述立板上时,所述治具基板的下端与所述行程开关相接触。该结构中,行程开关用于与治具基板接触,当治具基板由上至下位移,其底部接触到行程开关,行程开关发送信号即代表检测到工位上存在治具基板,第二光电传感器为现有技术,其与行程开关配合,起到双重检测的作用。

15.与现有技术相比,本发明的优点在于:1、该设备集成了切除浇口、火焰修边、升降称重以及分拣运输功能于一体,能够全自动化实现注塑产品的后续加工,集成度高,大幅提高了生产效率,且降低了人工成本。

16.2、自动化集成较高,节省人力,能够有效提高生产效率;3、将不同的装置集成在第一平台和第二平台上,减少了不同功能设备的占地面积,提高了空间利用率。

附图说明

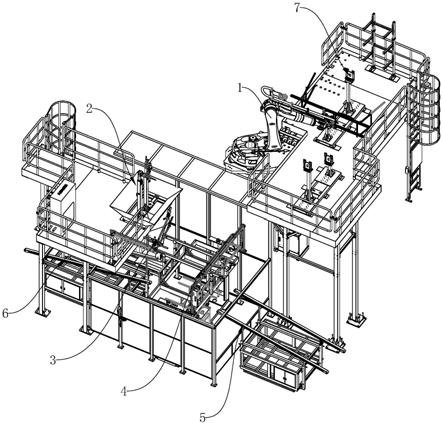

17.图1为本发明的立体结构示意图;图2为本发明的俯视图;图3为本发明中第一平台的立体结构示意图;图4为本发明中第一安装柱的立体结构示意图;图5为本发明中第二安装柱的立体结构示意图;图6为本发明中火焰修边系统的立体结构示意图;图7为本发明中升降式称重装置的立体结构示意图;图8为本发明中升降机构的结构示意图;图9为本发明中称重台的立体结构示意图;图10为本发明中翻转的立体结构示意图;图11为本发明中第二平台的立体结构示意图;图12为本发明中治具快换系统工作状态的立体机构示意图;图13为本发明治具快换系统的立体机构示意图;图14为本发明中治具放置机构的立体机构示意图;图15为本发明中治具放置机构分解状态的立体机构示意图。

具体实施方式

18.以下结合附图和实施例对本发明作进一步详细说明,但不作为对本发明的限定。

19.实施例一:如图所示,一种注塑机自动化取料设备,包括工业机器人1,还包括一割浇口系统2,用于切除工业机器人1移送的注塑产品的浇口;一火焰修边系统3,用于对切除浇口后的注塑产品进行火焰修边;一升降式称重装置4,包括称重机架41、称重台42、升降框架43和传输机构44,称重台42设置在称重机架41的底部,升降框架43通过升降机构45能上下移动设置在称重机架41内,传输机构44设置在升降框架43的上端,且用于双向输送产品,升降框架43还具有一避让区域431,当升降框架43向下移动,避让区域431避开称重台42时,位于传输机构44上的产品搁置在称重台42上;当升降框架43向上移动时,传输机构44向上托举产品脱离称重台42;一合格品输送线5,合格品输送线5位于升降框架43的一侧,且与传输机构44相对接,用于承接称重完成后合格的注塑产品;一不合格品输送线6,合格品输送线5位于升降框架43的另一侧,且与传输机构44相对接,用于承接称重完成后不合格的注塑产品;注塑机开模到位后工业机器人1从注塑机的模内取出注塑产品,并移送至割浇口系统2的切除浇口的位置,注塑产品切除浇口完毕后,工业机器人1将注塑产品到达火焰修边系统3烧毛边的位置,注塑产品火焰修边结束后,工业机器人1将注塑产品移送至称重台42上进行称重,若注塑产品称重检测合格,传输机构44将产品输送至合格品输送线5,若注塑产品称重检测不合格,传输机构44将产品输送至不合格品输送线6。

20.实施例二:如图所示,其他结构与实施例一相同,其不同之处在于,割浇口系统2包括第一平台21、下料斗22、第一安装柱23和第二安装柱24,第一平台21上开设有一下料区域211,下料斗22设置在下料区域211内,下料区域211内还水平固定有连接杆25,第一安装柱23和第二安装柱24分别竖直固定在连接杆25上,第一安装柱23的上端固定有一水平分布的第一割刀组件26,第二安装柱24的上端固定有一竖向分布的第二割刀组件27,第二安装柱24的侧壁上固定有剪刀组件28。该结构中,第一割刀组件26和第二割刀组件27的切口方向不同,尽量能保证不同位置浇口的可切性,在第二安装柱24上设置剪刀组件28,利用剪刀组件28进行剪去浇口的形式,更能适配不同浇口的注塑产品,在下料斗22的下方还设置有废料收集装置,该装置用于接收切掉或剪掉的浇口废料,以便于后期统一回收处理。

21.第一割刀组件26包括第一顶升旋转气缸261和第一刀片262,第一顶升旋转气缸261水平固定在第一安装柱23的侧壁上,第一刀片262通过第一安装柄263连接在第一顶升旋转气缸261的输出杆上,第二割刀组件27包括第二顶升旋转气缸271和第二刀片272,第二顶升旋转气缸271竖直固定在第二安装柱24的侧壁上,第二刀片272通过第二安装柄273连接在第二顶升旋转气缸271的输出杆上,剪刀组件28包括气动剪刀281、升降座282和升降气缸283,升降气缸283竖直固定在第二安装柱24的侧壁上,升降座282固定在升降气缸283的输出杆上,气动剪刀281固定在升降座282上,升降座282和第二安装柱24之间还设置有导向组件284。该结构中,第一割刀组件26包括第一顶升旋转气缸261和第一刀片262,第一顶升旋转气缸261为现有技术,其能驱动第一刀片262水平移动的同时还能进行一定角度的周向转动,同理,第二割刀组件27同样如此,这样即使工业机器人1移送的产品有位置偏差,也可以较好的进行调整,适配性更好,剪刀组件28包括气动剪刀281、升降座282和升降气缸283,

升降气缸283用于带动气动剪刀281进行升降,由此适配不同位置的注塑产品,导向组件284的设置使得升降座282的移动不易错位,且较为顺畅。

22.火焰修边系统3包括火焰发生器31、连杆32和位置调节机构33,火焰发生器31固定在连杆32上,位置调节机构33设置在第一平台21上,且用于调整连杆32的前后、左右以及俯仰位置,位置调节机构33包括立杆34、水平轨道35、位置调节块36、竖杆37和横杆38,立杆34固定在第一平台21上,水平轨道35固定在立杆34上,位置调节块36能水平滑动设置在水平轨道35上,竖杆37固定在位置调节块36上,竖杆37上能上下滑动设置有第一夹持块39,横杆38穿设在第一夹持块39上,横杆38的一端套设有第二夹持块30,连杆32穿设在第二夹持块30上。该结构中,火焰修边系统3也设置在第一平台21上,便于工业机器人1在切浇口结束后,将注塑产品马上移动至火焰修边工位,位置调节机构33的设置使得火焰发生器31的位置可调,实现灵活烧毛边处理。

23.实施例三:如图所示,其他结构与实施例二相同,其不同之处在于,称重机架41包括底板411以及竖直固定在底板411两侧的第一竖梁412和第二竖梁413,称重台42包括台面421、两个支撑架422和四个称重传感器423,两个支撑架422固定在台面421的底部,且两个支撑架422分别位于底板411的前后两侧,四个称重传感器423均布在台面421上端的四周,且四个称重传感器423之间设置有用于搁置产品的型材框架424。该结构中,第一竖梁412和第二竖梁413竖直连接在底板411上,由此实现称重机架41的稳定可靠,称重台42横跨在底板411上,其位于底板411的中央位置,空间分布较为合理,台面421上安装四个称重传感器423,四个称重传感器423呈矩形状分布,型材框架424的设置则用于稳定放置注塑产品,由此提高了称重稳定性和精度。

24.升降机构45包括第一丝杆451、第二丝杆452和驱动组件453,第一丝杆451竖直可转动设置在第一竖梁412内,升降框架43的一侧设置有第一螺母座432,第一螺母座432螺接在第一丝杆451上,第二丝杆452竖直可转动设置在第二竖梁413内,升降框架43的另一侧设置有第二螺母座433,第二螺母座433螺接在第二丝杆452上,驱动组件453设置在底板411上,且用于驱动第一丝杆451和第二丝杆452同时转动,驱动组件453包括驱动电机454,第一丝杆451的底部连接有第一转向器455,第二丝杆452的底部连接有第二转向器456,第一转向器455和第二转向器456之间通过同步轴457相连接,驱动电机454固定在底板411上,且通过传动单元458驱动同步轴457转动。该结构中,当驱动组件453驱动第一丝杆451和第二丝杆452同时转动时,第一螺母座432和第二螺母座433也同步升降,由此实现升降框架43的上下运动,采用丝杆传动的形式控制升降框架43的运动,结构简单、精度较高且易于控制,而采用一个动力源便能驱动第一丝杆451和第二丝杆452同时转动,制作成本较低,其具体工作过程如下,当驱动电机454转动时,通过传动单元458来驱动同步轴457的转动,传动单元458采用减速器或者链轮链条单元,其为现有技术,当同步轴457转动时,与同步轴457连接的第一转向器455和第二转向器456开始工作,最终使得第一丝杆451和第二丝杆452同时转动。

25.升降式称重装置4还包括用于将产品翻面的翻转机构46,翻转机构46包括翻转支架461、翻转杆462和翻转架463,翻转支架461固定在称重机架41的上端,的翻转支架461上左右间隔设置有轴承座464,的翻转杆462的两端通过轴承可转动设置在的轴承座464内,翻转支架461上设置有用于驱动翻转杆462转动的转动单元465,翻转架463固定在翻转杆462

上,且翻转架463上设置有多个吸盘466,的转动单元465包括伺服电机467,的伺服电机467固定在的翻转支架461上,且与的翻转杆462同轴固定,的翻转支架461上还设置有第一光电传感器468,的第一光电传感器468与的伺服电机467控制连接。该结构中,由于注塑产品又分动模取件及定模取件,因此设置翻转机构46,在称重前翻转产品,保护产品的外观面,保证动模取件及定模取件的通用性,其具体是通过吸盘466吸取产品,然后转动单元465驱动翻转杆462转动,最终使产品能够落到传输机构44上,采用伺服电机467驱动翻转杆462的转动,易于精确控制,翻转杆462的两端设置在轴承座464内,由此实现翻转杆462的顺畅转动。伺服电机467的转动手光电传感器控制,当光电传感器感应到信号后,反馈给控制器,然后控制器控制伺服电机467的转动,由此实现翻转杆462的转动,自动化程度较高。

26.升降式称重装置4的具体工作过程是:1、升降框架43在初始高度(此高度可设置,高于称重台42上表面的高度,低于翻转机构46翻转后的高度)等待工业机器人1放件;2、若为动模取件,机器人取件后直接将产品放在传输机构44上;若为定模取件,机器人取件后先将产品放在翻转机构46上(翻转在初始位置等待机器人放件,此时翻转机构46的吸盘466朝上);吸盘466吸住产品后进行翻面,翻转到位后吸盘466破真空,产品落到传输机构44上;3、升降框架43下降,下降过程中产品被搁在称重台42的型材框架424上进行称重。称重时间设定为5s,保证称重数值准确稳定,称重完成后,称重传感器423发送称重数据至控制器,控制器接受到数据后认为称重完成,控制升降框架43抬升;4、升降框架43抬升过程中,传输机构44将产品从型材框架424上托起,升高到输送高度(此高度可设定,保证产品完全离开型材框架424)后停止;5、传输机构44动作,若产品称重检测合格,则流向合格品输送线5;若检测不合格,则流向不合格品输送线6。

27.实施例四:如图所示,其他结构与实施例三相同,其不同之处在于,注塑机自动化取料设备还包括第二平台71,工业机器人1连接在第二平台71上,且第二平台71上设置有供工业机器人1更换治具的治具快换系统7,治具快换系统7包括底座72、多个立柱73以及设置在每个立柱73上的治具放置机构74,底座72固定在第二平台71上,多个立柱73可拆卸连接在底座72上,治具放置机构74包括缓冲平台75、滑板76和立板77,缓冲平台75固定在立柱73的顶端,滑板76可滑动设置在缓冲平台75上,且滑板76与缓冲平台75之间设置有缓冲机构78,立板77竖直固定在滑板76上,且立板77上可拆卸连接有治具基板771。该结构中,工业机器人1和治具快换系统7集成在第二平台71上,有效节省了整体占用空间,工业机器人1的操作端上安装的治具通过治具快换装置实现治具的快速更换,立柱73采用可拆卸的方式连接在底座72上,便于进行位置调节以及更换不同规格的立柱73;治具放置机构74用于供治具基板771放置,治具事先安装在治具基板771上,这样工业机器人1只需要选择治具基板771上的治具,便能实现快速换装选择;治具放置机构74包括缓冲平台75、滑板76和立板77,滑板76可滑动设于缓冲平台75上,并且在缓冲机构78的作用抵消工业机器人1自动放治具时的水平力,起到较好的保护作用;治具基板771可拆卸设于立板77上,便于更换安装不同治具的治具基板771,具有较好的通用性缓冲平台75的两端分别向上延伸固定有第一挡板751和第二挡板752,第一挡板

751和第二挡板752之间固定有两块间隔分布的滑轨753,滑板76的底部设置有两块滑块761,滑块761滑动设于对应滑轨753上,缓冲机构78包括两个缓冲弹簧781,滑板76的底部固定有缓冲板,缓冲板位于两块滑轨753之间,两个缓冲弹簧781间隔连接在缓冲板与第一挡板751之间,以使得缓冲板保持向第一挡板751运动的趋势。该结构中,滑轨753固定在第一挡板751和第二挡板752之间,连接更为可靠,滑板76通过滑块761和滑轨753的配合可滑动连接在缓冲平台75上,从而移动更为顺畅,缓冲机构78包括两个缓冲弹簧781,这样当立板77受到工业机器人1的冲击时,会往后退一段距离,避免了直接硬接触,抵消了工业机器人1自动取放治具时的水平力,随后,在缓冲弹簧781的作用下,会使得缓冲板靠近第一挡板751,实现立板77的自动复位。

28.立板77的顶部间隔固定有两个夹板772,每个夹板772的上端开设有导向槽773,治具基板771的后端间隔固定有两个定位杆774,定位杆774位于对应导向槽773内。该结构中,定位杆用于与导向槽配合,这样在安装治具基板上,起到快速导向的作用,实现治具基板771的快速安装定位。

29.滑板76上设置有用于检测工位上是否存在治具基板771的检测机构,检测机构包括固定在滑板76上的行程开关79以及第二光电传感器70,当治具基板771连接在立板77上时,治具基板771的下端与行程开关79相接触。该结构中,行程开关79用于与治具基板771接触,当治具基板771由上至下位移,其底部接触到行程开关79,行程开关79发送信号即代表检测到工位上存在治具基板771,第二光电传感器70为现有技术,其与行程开关79配合,起到双重检测的作用。

30.值得注意的是,以上所述仅为本发明的较佳实施例,并非因此限定本发明的专利保护范围,本发明还可以对上述各种零部件的构造进行材料和结构的改进,或者是采用技术等同物进行替换。故凡运用本发明的说明书及图示内容所作的等效结构变化,或直接或间接运用于其他相关技术领域均同理皆包含于本发明所涵盖的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。