1.本发明涉及图像处理技术领域,尤其是一种破碎机挤满给矿的检测控制方法、系统及装置。

背景技术:

2.目前多数对破碎机给矿的控制方式仍是开环控制,即通过中控室操作人员,在计算机操作画面中“破碎机给矿机频率给定栏”中手动输入给矿机变频器的频率,频率给定值完全凭操作人员实际经验来给定,给定频率后,中控室通过岗位人员观察现场给料程度,通知中控室的操作人员来调整给料机的频率。

3.这种操作方式不仅给岗位工人增加了大量的工作量,也会造成中控室的操作人员不能及时调整破碎机给料速度,致使破碎机台时效率低,不能发挥破碎机的最大效率,不仅浪费电能,增加成本,而且由于破碎机不能挤满给矿,造成破碎机上下颠簸振动,液压缸和锁紧缸损坏漏油,破碎机地脚螺栓松动、破碎机铜制瓦套受损等设备故障的发生,降低了破碎机的使用寿命。针对上述问题,需实现对破碎机给矿的挤满闭环自动控制,才能保证破碎机生产效率。

4.其中对破碎机腔的料位检测是一个难点,检测到的料位的准确性、实时性会直接影响对破碎机给矿的控制效果。目前对破碎机腔料位的检测主要有人工手动测量法及料位计检测法。人工手动测量即采用手动探尺进行料位测量,人工方式测得的料位易产生较大的误差,耗费较大的人力,不能实时准确的反映料位情况,无法用于自动控制使用。料位计检测方法,使用雷达料位计检测的较多。但在实际使用中,由于现场环境恶劣,雷达料位检测存在容易粘附灰尘、结料、挂料情况,容易干扰电磁信号;另外,由于内部堆料面的不平不容易准确测量其真正的料面,造成料位测量值出现偏差。

技术实现要素:

5.本发明提供了一种破碎机挤满给矿的检测控制方法、系统及装置,用于解决现有检测结果不准确的问题。

6.为实现上述目的,本发明采用下述技术方案:

7.本发明第一方面提供了一种破碎机挤满给矿的检测控制方法,所述方法包括以下步骤:

8.获取破碎机腔体内的物料图像,所述物料图像在破碎机腔上方得到;

9.对所述物料图像进行图像处理,提取矿石堆积的边缘轮廓;

10.基于所述边缘轮廓,得到物料堆积的最高点坐标,对应破碎机腔体内实际给矿高度;

11.比较所述实际给矿高度和预设的最优给矿高度,调节胶带运输机的运行速度。

12.进一步地,通过相机获取所述物料图像,在所述破碎机上方,与相机同一方向上设置恒光通量光源。

13.进一步地,所述对所述物料图像进行图像处理,提取矿石堆积的边缘轮廓的具体过程为:

14.对所述物料图像进行灰度转化及滤波处理,使得堆积矿石的边缘清晰化;

15.分别进行直方图均衡化和二值化操作,得到矿石的堆积形态;

16.通过形态学的膨胀、腐蚀操作,将矿石识别区域联通,并提取矿石堆积的边缘轮廓。

17.进一步地,所述对应破碎机腔体内实际给矿高度具体为:

[0018][0019]

h为实际给矿高度,m为单位距离,n为像素数量,h为图像坐标下的物料堆积高度。

[0020]

进一步地,所述比较所述实际给矿高度和预设的最优给矿高度,调节胶带运输机的运行速度的具体过程为:

[0021]

若实际给矿高度等于最优给矿高度,胶带运输机速度不变;

[0022]

若实际给矿高度小于最优给矿高度的预设百分比,则增加胶带运输机的运行速度;

[0023]

若实际给矿高度大于最优给矿高度的预设百分比,则减小胶带运输机的运行速度。

[0024]

进一步地,所述预设百分比为5%。

[0025]

本发明第二方面提供了一种破碎机挤满给矿的检测控制系统,所述系统包括:

[0026]

图像采集单元,用于获取破碎机腔体内的物料图像,所述物料图像在破碎机腔上方得到;

[0027]

第一图像处理单元,对所述物料图像进行图像处理,提取矿石堆积的边缘轮廓;

[0028]

第二图像处理单元,基于所述边缘轮廓,得到物料堆积的最高点坐标,对应破碎机腔体内实际给矿高度;

[0029]

控制单元,比较所述实际给矿高度和预设的最优给矿高度,调节胶带运输机的运行速度。

[0030]

本发明第三方面提供了一种破碎机挤满给矿的检测控制装置,所述检测装置包括相机和与所述相机连接的计算机,所述相机用于获取破碎机腔体内的物料图像,并将所述物料图像发送给计算机,所述物料图像在破碎机腔上方得到;所述计算机对所述物料图像进行图像处理,提取矿石堆积的边缘轮廓;基于所述边缘轮廓,得到物料堆积的最高点坐标,对应破碎机腔体内实际给矿高度;比较所述实际给矿高度和预设的最优给矿高度,调节胶带运输机的运行速度。

[0031]

本发明第四方面提供了一种计算机存储介质,所述计算机存储介质中存储有计算机指令,所述计算机指令在所述系统上运行时,使所述系统执行所述方法的步骤。

[0032]

本发明第二方面的所述检测控制系统及第三方面所述检测控制装置均能够实现第一方面及第一方面的各实现方式中的方法,并取得相同的效果。

[0033]

发明内容中提供的效果仅仅是实施例的效果,而不是发明所有的全部效果,上述技术方案中的一个技术方案具有如下优点或有益效果:

[0034]

本发明基于计算机视觉,通过无接触的方式,对圆锥破碎机挤满给矿量进行检测,

解决了以往雷达料位计检测方式的精度不高,易受环境影响的问题。并根据挤满给矿反馈调整胶带运输机的给矿速度,保证了圆锥破碎的最优给矿量,提高生产效率。

附图说明

[0035]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0036]

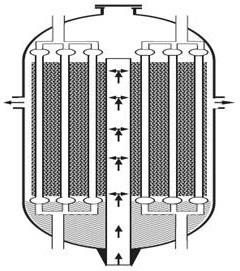

图1是本发明所述装置实施例的结构示意图;

[0037]

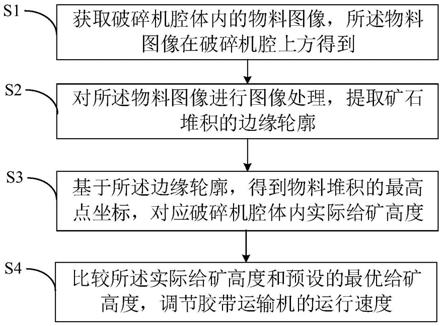

图2是本发明所述方法实施例的流程示意图;

[0038]

图3是本发明所述系统实施例的结构示意图;

[0039]

图中,1计算机、2相机、3恒光通量光源、4圆锥破碎机、5胶带运输机、6变频器、7变频器控制器。

具体实施方式

[0040]

为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本发明进行详细阐述。下文的公开提供了许多不同的实施例或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。此外,本发明可以在不同例子中重复参考数字和/或字母。这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施例和/或设置之间的关系。应当注意,在附图中所图示的部件不一定按比例绘制。本发明省略了对公知组件和处理技术及工艺的描述以避免不必要地限制本发明。

[0041]

如图1所示,圆锥破碎机4的腔体为检测区域,主要目的是保证破碎机腔内物料足够;恒光通量光源3的主要作用是给检测区域补光,减少环境光的影响,相机2用于实时采集现场的物料堆积状态,其安装与圆锥破碎机4腔体的侧上方;相机2与计算机通过网线、光纤相连接,将实时的图像信息传输至计算机1进行及时的处理,计算机根据现场图像,判断当前物料的堆积状态是否满足要求。当检测到堆积物料过少时,控制电脑及时做出判断将调速信号通过变频器控制器7发送至变频器6,从而控制胶带输送机5加速运行。

[0042]

如图2所示,本发明实施例还提供了一种破碎机挤满给矿的检测控制方法,方法包括以下步骤:

[0043]

s1,获取破碎机腔体内的物料图像,所述物料图像在破碎机腔上方得到;

[0044]

s2,对所述物料图像进行图像处理,提取矿石堆积的边缘轮廓;

[0045]

s3,基于所述边缘轮廓,得到物料堆积的最高点坐标,对应破碎机腔体内实际给矿高度;

[0046]

s4,比较所述实际给矿高度和预设的最优给矿高度,调节胶带运输机的运行速度。

[0047]

步骤s1中,通过相机获取所述物料图像,在所述破碎机上方,与相机同一方向上设置恒光通量光源。

[0048]

步骤s2中,所述对所述物料图像进行图像处理,提取矿石堆积的边缘轮廓的具体过程为:

[0049]

对所述物料图像通过opencv中图像处理函数将图像转为灰度图像;采用中值滤波的方式,对图像进行滤波操作,消除图像中椒盐噪声的同时,保证堆积矿石图像的边缘清

晰;对图像进行直方图均衡化操作,使得图像像素值呈正态分布的效果,突出矿石特征;对图像进行二值化操作,将图像中的矿石分割出来,得到矿石的堆积形态;由于矿石的堆积处会有阴影区域,导致检测效果不佳,通过形态学的膨胀、腐蚀操作,使得矿石识别区域联通,使得堆积区域边缘曲线更加圆滑,此时完成矿石堆积区域的识别;完成上述操作后,通过图像处理函数findcounter对识别区域的轮廓进行提取,将矿石堆积的最外层轮廓提取出来。

[0050]

步骤s3中,提取完成后,对边缘轮廓进行计算,求解出物料堆积最高点坐标,即图像坐标中y坐标最小的点p(xp,yp)(图像的像素坐标系的定义方式为:图像的左上角为原点即(0,0),水平向右为x轴方向,垂直向下为y轴方向,因此,在图像中,越上方的点其对应的y坐标值越小),由于相机位置与圆锥破碎机位置是固定不变的,因此圆锥破碎机腔体入口处在图像中的高度是不变的,即图像坐标中y坐标数值不变,为y

min

,此时图像坐标下物料堆积高度h为:

[0051]

h=y

min-y

p

[0052]

由于相机状态是固定不变的,因此物料堆积平面中,单位距离m(米)在图像中的像素数量n是不变的,因此可以得到像素与实际距离的转换关系:每个像素长度为m/n米,根据此像素转换关系可以求得实际堆积高度h:

[0053][0054]

步骤s4中,所述比较所述实际给矿高度和预设的最优给矿高度,调节胶带运输机的运行速度的具体过程为:

[0055]

若实际给矿高度等于最优给矿高度,此时为最优方案,胶带运输机速度不变;

[0056]

若实际给矿高度小于最优给矿高度的预设百分比,则增加胶带运输机的运行速度;调整速度满足:

[0057][0058]

其中v为目标速度,v1为当前速度,s为当前高度,s

优

为最优给矿高度,c为控制系数。

[0059]

若实际给矿高度大于最优给矿高度的预设百分比,则减小胶带运输机的运行速度,调整速度满足:

[0060][0061]

其中v为目标速度,v1为当前速度,s为当前高度,s

优

为最优给矿高度,c为控制系数。

[0062]

根据上述三种情况,计算得到当前胶带输送机的速度,由控制电脑通过通用变频器控制器向变频器发送控制指令,完成速度的调整,以保证胶带输送机的运行速度达到最优给矿量。

[0063]

所述预设百分比为5%。

[0064]

如图3所示,本发明实施例还提供了一种破碎机挤满给矿的检测控制系统,所述系统包括图像采集单元1、第一图像处理单元2、第二图像处理单元3和控制单元4。

[0065]

图像采集单元1用于获取破碎机腔体内的物料图像,所述物料图像在破碎机腔上方得到;第一图像处理单元2对所述物料图像进行图像处理,提取矿石堆积的边缘轮廓;第二图像处理单元3基于所述边缘轮廓,得到物料堆积的最高点坐标,对应破碎机腔体内实际给矿高度;控制单元4比较所述实际给矿高度和预设的最优给矿高度,调节胶带运输机的运行速度。

[0066]

本发明实施例还提供了一种计算机存储介质,所述计算机存储介质中存储有计算机指令,所述计算机指令在所述系统上运行时,使所述系统执行所述方法的步骤。

[0067]

上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。