1.本发明属于催化剂应用领域,具体涉及一种径向合成塔催化剂的升温还原方法。

背景技术:

2.甲醇合成反应是表面接触型反应,所使用催化剂活性中心的结构对其性能影响极大。合适的活性中心有利于活性中心在表面的分布,使催化剂具有较高的活性和较长的使用寿命。

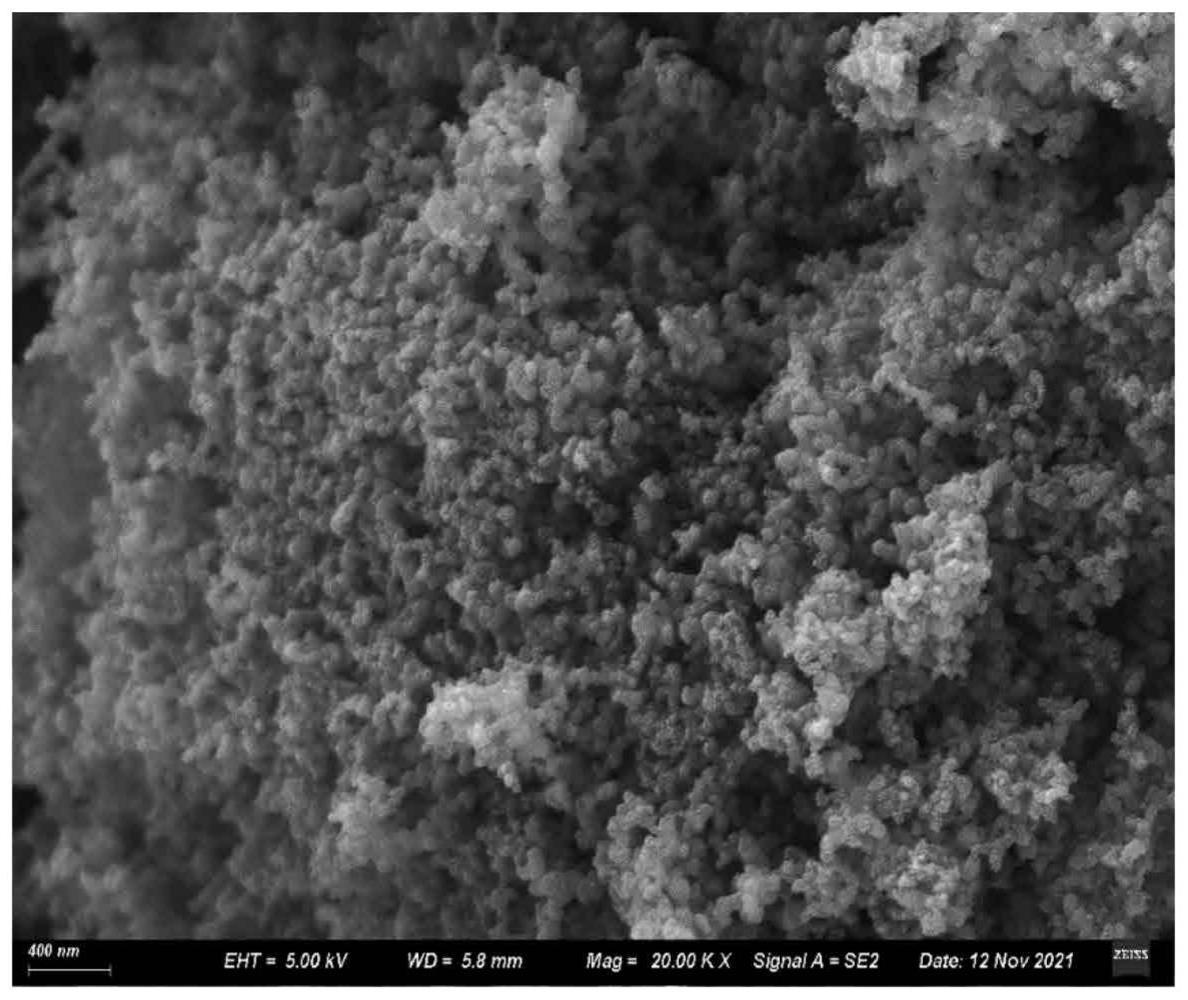

3.目前,工业甲醇生产使用的催化剂基本上都是铜锌铝系催化剂,铜系催化剂是热敏感型催化剂,该类催化剂在出厂之前活性组分均处于金属氧化物的状态,在使用前必须通过还原反应将cuo与zno生成cu-zno活性中心,不同的还原条件会生成不同的cu-zno活性中心。优秀的cu-zno甲醇合成催化剂铜晶粒的尺寸控制在4-8nm。温度控制不当或还原剂浓度过高,会造成局部温度过热,使铜晶粒发生烧结,活性比表面降低,催化剂的活性和寿命都将受到严重损害。

4.甲醇催化剂还原反应的方程式为:cuo h2=cu h2o 86.6kj/mol通过原位exafs技术研究发现:一定组成结构的cu-zno催化剂在氢气气氛下还原,铜原子周围结构随温度的升高具有不同的假定形态,可以通过以下三种结构进行解释:(1)低于127℃时,在zno载体表面外延生长为铜的准二维结构;(2)在127-270℃之间,小的铜原子簇开始分散于zno表面;(3)高于270℃时,分散于zno表面的铜晶粒长大。

5.在强还原的气氛下,cu-cu的配位数最小,催化剂活性最高。而在非常苛刻的条件下(》300℃)会还原出cu-zn合金的结构即黄铜,从而导致催化剂活性的降低。故在工业应用中,甲醇合成催化剂在还原时要求表观热点温度不超过240℃。

6.国内径向甲醇合成反应器不下几十套,主要有davy工艺、卡萨利径向工艺以及日本东洋工艺,这些反应器在使用传统升温还原方法时,主反应区空速控制在2000-4000h-1

,但上下两端部分的空速只有300-600h-1

,故传统还原方法极易在空速低的区域发生超温现象,即表观热点温度超过240℃,进而影响催化剂性能。

7.同时传统还原反应方法以纯n2为载气,在主反应区还原时控制氢气浓度在1%左右,还原速度慢,耗费大量的时间。

技术实现要素:

8.本发明的目的是提供一种径向合成塔甲醇催化剂的升温还原方法,其特征是径向合成塔中甲醇催化剂采用高浓度氢还原与间歇式低浓度氢还原相结合的方法,从而达到快速低温完成还原的目的。

9.本发明的主要特点是在径向合成塔中的甲醇催化剂升温还原时温度控制更合理,还原后催化剂活性更好。

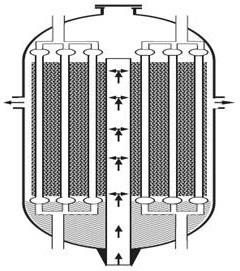

10.davy径向甲醇合成反应器合成气入口位于合成塔的中部,见图1,在使用传统升温还原方法时,以纯n2为载气,主反应区空速控制在2000-4000h-1

之间,在还原主反应期h2浓度低于1%(见表1),以2000h-1

计算,还原气其单位体积内的还原能量密度为38.66kj/nm3(gas),单位体积催化剂承受的反应热能量为77320kj/m3(cat.),去除1.5mpa汽包蒸汽的蒸发以及循环气移热,可使催化剂主反应区升温约20℃,热点温度控制在200℃以内。

11.合成塔催化剂床层上下两端的气体流动速度最小,形成低空速区。上下两端低空速区的空速只有300-600h-1

,该区域移热能力很差,故传统还原方法极易在空速低的区域发生超温现象,特别是在还原后期,h2累积,浓度逐渐增大,反应速率加快,放热量增大,反应热无法及时撤出,升温超过90℃,热点温度超过270℃,达到280℃甚至300℃以上,进而影响催化剂性能。传统还原反应的热点温度随时间分布图见图2,同时传统还原反应方法在还原阶段后期还原速度慢,还原时间长。

12.传统还原反应的热点温度曲线及还原时间分布见下表1及附图2。

13.表1 传统还原反应的热点温度以及还原h2浓度

14.本发明的主要技术方案:径向合成塔催化剂的升温还原方法,其特征是径向合成塔中甲醇催化剂采用高浓度氢还原与间歇式低浓度氢还原相结合的方法。

15.一般地,还原初期,使用高浓度还原气还原,以主反应区催化剂的还原为主,通过调节配氢控制升温速率和床层温度;还原中期,径向反应塔上下两端低空速区的催化剂开始还原,通过间歇性调整入塔气中氢气浓度,控制低空速区升温速率和床层温度,同时采取降低汽包压力的方法增加汽化移热能力;还原末期,低空速区的温度逐步与主反应区趋于一致,还原反应的减弱,氢气开始累积,提高床层温度,增大氢气的渗透率,对催化剂进行深层还原,直至床层温度升至所需温度,至此升温还原过程结束。

16.进一步地,还原初期,使用高浓度还原气还原,以主反应区催化剂的还原为主,控制升温速率,升温速率过快,关闭配氢阀,控制床层温度,待温度下降后,再打开配氢管线阀门补氢;还原中期,径向反应塔上下两端低空速区的催化剂开始还原,低空速区的温度迅速上升,间歇性调整入塔气中氢气浓度,控制低空速区升温速率,升温速率过快,关闭配氢阀,控制床层温度,同时采取降低汽包压力的办法增加汽化移热能力,待热点温度下降后,再打开配氢阀补氢,若该区域反应剧烈,适当延长补氢间隔时间,确保热点温度始终不超过220℃,每次补氢后待热点温度降至190℃以下后再进行下一次补氢操作;还原末期,随着多次的补氢操作,低空速区的温度逐步与主反应区趋于一致,还原反应的减弱,氢气开始累积,此时要提高床层温度,增大氢气的渗透率,对催化剂进行深层还原,直至床层温度升至所需温度,至此升温还原过程结束。

17.优选地,还原初期,还原气为氢氮混合气,97%(v)的氮气和3%(v)的氢气。

18.优选地,还原初期,主反应区升温速率≤40℃/h,热点漂移不超过10℃;升温过快,关闭配氢阀,控制温度下降8~10℃,打开配氢阀。

19.优选地,还原中期,间歇性调整的入塔气中h2浓度分别为0.5%(v)和3%(v),其余为n2。

20.优选地,还原中期,间歇性调整氢气的时间间隔为10~20min。

21.优选地,还原中期,控制上下两端低空速区升温速率在≤40℃/h,热点漂移不超过10℃;上下两端低空速区升温速率过快,关闭配氢阀,控制温度下降10~15℃,打开配氢阀。

22.优选地,还原末期,床层提温速率≤5℃/h,热点漂移不超过2℃。

23.优选地,还原末期,氢气累积至25%以上,进出口氢气浓度一致。

24.本发明方法以纯n2作为载气,物理升温至催化剂床层温度达到170℃,并恒温2小时,观察低空速区的温度变化,必须保证低空速区的温度升至170℃,以确保还原时氢气在通过该区域时能够充分反应,避免造成还原初期氢气因反应不完全形成累积导致超温。

25.初始还原时,以主反应区催化剂的还原为主,氮气配以3%的纯氢气作为还原气,还原气其单位体积内的还原能量密度为115.98kj/nm3(gas),其还原速率是传统方法的3倍,还原时间缩短2/3。以2000h-1

计算,单位时间单位体积催化剂承受的反应热能量为231960kj/(m3cat. h),通过增加汽包蒸汽的释放量增大汽化移热能力以及相应系统压力下的循环气移热,可使催化剂主反应区升温控制在25℃以内,热点漂移不超过5℃,即当入塔温度在170℃时的床层热点温度控制在200℃以内。

26.随着还原反应的推进,上下两端的低空速区开始发生还原反应,此时低空速区的热点开始迅速上升,应控制还原气其单位体积内的还原能量密度小于20kj/nm3(gas),即迅速关小配氢阀门将入塔气中h2浓度降至0.5%以内,减缓热点温度上升上升速率(一般控制升温速率在≤40℃/h),,同时采取降低汽包压力的办法增加汽化移热能力。当热点温度超过200℃,应及时关闭配氢阀,待热点温度降至190℃以下后,以每隔10~20分钟开1~2分钟配氢管线阀门的方法压低氢气量控制低空速区的余热累积,严格控制上下两端的低空速区升温保持在40℃以内,热点漂移不超过10℃,即入塔温度在170℃时的催化剂床层热点温度柔性波动,最高不超过220℃,如该区域反应剧烈,可适当延长补氢间隔时间,确保热点温度始终不超过220℃。每次柔性补氢后待热点温度降至190℃以下后再进行下一次柔性补氢操作。

27.随着多次的柔性补氢操作,低空速区的温度逐步与主反应区趋于一致,将床层温度降至200℃。随着还原反应的减弱,氢气开始累积,此时要提高床层温度,增大氢气的渗透率,对催化剂进行深层还原,直至床层温度升至230℃,氢气累积至25%以上,进出口氢气浓度一致,至此升温还原过程结束。

28.这种方法相比于传统还原方法,在催化剂床层主反应区还原时间大幅缩减,适当延长低空速区还原时长,综合运行可使得催化剂的总还原时间缩减1/4,并且确保催化剂还原全过程热点温度不超过230℃,可使催化剂性能得以充分发挥。

29.本发明方法的热点温度曲线及还原时间分布见下表2和附图3。

30.表2 本发明方法还原反应的热点温度以及还原h2浓度

31.使用本方法,催化剂还原时间减少,催化剂床层最高热点温度降低,活性组分的晶粒度降低,催化剂性能比使用传统方法还原的催化剂性能提高。具体结果见表3。

32.表3 使用本发明方法还原和传统方法还原的催化剂效果比较项目传统方法本方法比较结果耗费时间,h7348节省25h最高热点温度,℃290230降低60℃还原态催化剂cuo晶粒度,nm10.17.3减小2.8nm产量,%

ꢀꢀ

增加8~15%

附图说明

33.图1为本发明实施例中 davy径向甲醇合成反应器结构简图。

34.图2为传统还原反应的热点温度随还原时间分布曲线。

35.图3本发明方法还原反应的热点温度随还原时间分布曲线。

36.图4本发明实施例1还原反应的热点温度随还原时间分布曲线。

37.图5本发明实施例2还原反应的热点温度随还原时间分布曲线。

38.图6本发明实施例3还原反应的热点温度随还原时间分布曲线。

具体实施方式

39.下面结合实施例和附图对本发明加以详细描述。

40.实施例1四川某厂使用日本东洋公司水冷管径向合成反应器,共装催化剂51m3,于2018年4月29日10:00开始升温,4月30日9:00开始配氢,配氢流量逐渐调至400nm3/h(期间因设备原因恒温20小时),5月1日1:00热点升至217℃,采取即迅速关小配氢阀门将配氢流量减至100nm3/h(循环气量27000nm3/h,入塔气中h2浓度降至0.5%以内),减缓热点温度上升上升速率,同时采取降低汽包压力的办法增加汽化移热能力,以每隔10~20分钟开1~2分钟配氢管线阀门的方法压低氢气量控制低空速区的余热累积,严格控制上下两端的低空速区升温保持在20℃/h以内,热点漂移不超过20℃,即入塔温度在170℃时的催化剂床层热点温度柔性波动,最高不超过240℃,如该区域反应剧烈,可适当延长补氢间隔时间,确保热点温度始终不超过220℃。每次柔性补氢后待热点温度降至210℃以下后再进行下一次柔性补氢操作。

41.随着多次的柔性补氢操作,低空速区的温度逐步与主反应区趋于一致,将床层温度降至200℃。随着还原反应的减弱,氢气开始累积,此时要提高床层温度,增大氢气的渗透率,对催化剂进行深层还原,直至床层温度升至230℃,氢气累积至25%以上,进出口氢气浓度一致,至此升温还原过程结束。

42.本发明方法的热点温度曲线及还原时间分布见下表4和附图4。

43.表4 四川装置还原反应的热点温度以及还原h2浓度

44.实施例2山东某厂使用国产水冷管径向合成反应器,共装c307型甲醇合成催化剂42m3,于2018年1月3日10:00开始升温,1月4日6:00开始配氢,配氢浓度逐渐调至2.7%,1月5日5:00热点升至210℃,采取即迅速关小配氢阀门将配氢浓度减至0.5%以内(循环气量30000nm3/h),减缓热点温度上升速率,同时采取降低汽包压力的办法增加汽化移热能力。,以每隔10~20分钟开1~2分钟配氢管线阀门的方法压低氢气量控制低空速区的余热累积,严格控制上下两端的低空速区升温保持在20℃/h以内,热点漂移不超过20℃,即入塔温度在170℃时的催化剂床层热点温度柔性波动,最高不超过230℃,如该区域反应剧烈,可适当延长补氢间隔时间,确保热点温度始终不超过220℃。每次柔性补氢后待热点温度降至210℃以下后再进行下一次柔性补氢操作。

45.随着多次的柔性补氢操作,低空速区的温度逐步与主反应区趋于一致,将床层温度降至215℃。随着还原反应的减弱,氢气开始累积,此时要提高床层温度,增大氢气的渗透率,对催化剂进行深层还原,直至床层温度升至230℃,氢气累积至25%以上,进出口氢气浓度一致,至此升温还原过程结束。

46.还原热点温度曲线及还原时间分布见下表5和附图5。

47.表5 山东装置还原反应的热点温度以及还原h2浓度

48.实施例3宁夏某厂使用国产水冷管径向合成反应器,共装c307型甲醇合成催化剂27m3,于2017年9月14日9:00开始升温,9月15日5:00开始配氢,配氢浓度逐渐调至3%,9月16日5:00热点升至210℃,采取即迅速关小配氢阀门将配氢浓度减至0.5%以内(循环气量23000nm3/h),减缓热点温度上升速率,同时采取降低汽包压力的办法增加汽化移热能力。,以每隔10~20分钟开1~2分钟配氢管线阀门的方法压低氢气量控制低空速区的余热累积,严格控制上下两

端的低空速区升温保持在20℃/h以内,热点漂移不超过20℃,即入塔温度在170℃时的催化剂床层热点温度柔性波动,最高不超过230℃,如该区域反应剧烈,可适当延长补氢间隔时间,确保热点温度始终不超过220℃。每次柔性补氢后待热点温度降至210℃以下后再进行下一次柔性补氢操作。

49.随着多次的柔性补氢操作,低空速区的温度逐步与主反应区趋于一致,将床层温度降至210℃。随着还原反应的减弱,氢气开始累积,此时要提高床层温度,增大氢气的渗透率,对催化剂进行深层还原,直至床层温度升至230℃,氢气累积至25%以上,进出口氢气浓度一致,至此升温还原过程结束。

50.还原热点温度曲线及还原时间分布见下表6和附图6。

51.表6 宁夏装置还原反应的热点温度以及还原h2浓度

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。