1.本发明属于冶金工程技术领域,尤其涉及一种红土镍矿循环硫化提取镍钴的方法。

背景技术:

2.镍是重要的战略金属,广泛应用于不锈钢、合金及新能源等领域。目前,随着新能源产业快速发展,动力电池需求急剧增长,而硫酸镍、硫酸钴作为新能源产业链中的关键原料,迫切需要镍钴以合成三元材料,因此镍钴资源的综合提取,可以缓解国内镍、钴的供需矛盾,对推动我国新能源产业健康可持续性发展具有重要的战略意义。

3.截止2020年底,全球陆基镍矿资源基础储量约为9400万吨,主要分布于印度尼西亚、澳大利亚、巴西、俄罗斯、古巴等国。在已探明的陆基镍矿资源中,平均镍含量在0.5%及以上镍资源量约3亿吨,其中硫化型镍矿占40%左右,其余60%约为红土型镍矿资源。由于近年来高品位硫化镍矿的持续枯竭,丰富的红土镍矿资源变得非常重要。红土镍矿物相结构复杂,主要分为褐铁矿型、黏土型、腐植土型,传统选冶方法难以有效富集镍;目前处理方法主要包括:火法处理工艺、湿法处理工艺、火法-湿法联合处理工艺及其他工艺。

4.现有的rkef工艺采用碳还原生产镍铁合金,原料中钴未有效利用,过程能耗高、碳排放量大,产品仅适用于不锈钢生产,无法直接与新能源产业链衔接;高压浸出处理红土镍矿,投资大,产生大量湿法酸性渣,属于危废,处置困难。因此,开发一种新流程、高收率从红土镍矿中提取镍钴的工艺,具有重要科学意义和价值。

技术实现要素:

5.本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种红土镍矿循环硫化提取镍钴的方法,该方法工艺易于操作、原料适应性较强、镍钴回收率高,可降低传统工艺能耗,生产环保,并可实现硫资源的循环利用及减少碳排放,绿色低碳、经济环保。

6.为解决上述技术问题,本发明提出的技术方案为:

7.一种红土镍矿循环硫化提取镍钴的方法,包括以下步骤:

8.(1)将红土镍矿破碎后,在焙烧炉中进行焙烧,得焙烧产物;

9.(2)将焙烧产物与硫化剂1、还原剂1、渣型调质剂组成的炉料进行熔炼,得到低品位镍锍、熔炼渣和高温烟气,其中镍钴富集进入低品位镍镜;其中所述低品位镍锍进入吹炼工序,得到富钴高品位镍锍、吹炼渣和高温烟气;

10.(3)向所述吹炼渣中加入硫化剂2和还原剂2,再进行熔炼,得到富钴镍锍、硫化-还原渣和高温烟气;所述富钴镍锍返回吹炼工序。

11.上述方法中,步骤(1)包括以下具体步骤:将红土镍矿破碎后,通过皮带装置将其运送至焙烧炉进行焙烧,焙烧温度优选主要依赖于高温烟气自身带来的热量,得焙烧产物。

12.步骤(2)包括以下具体步骤:将焙烧产物(热态焙烧产物)、硫化剂1、还原剂1、渣型

调质剂组成的炉料通过加料装置加入至熔池熔炼炉内,通过喷枪向炉内喷入富氧空气,保证炉内在一定气氛和熔炼温度下进行熔炼,熔炼后得到产物低品位镍锍、熔炼渣和高温烟气,其中低品位镍锍通过溜槽加入至吹炼炉中,再加入造渣剂,进行吹炼工序,得到富钴高品位镍锍、吹炼渣和高温烟气;镍钴得到进一步富集,富钴高品位镍锍可再通过湿法分离提取镍钴;熔炼渣通过渣口排出,由于含镍、钴含量很低,经济价值低,冷却后可用以建材原料;高温烟气均优选通过收尘装置收尘处理后,再经收集喷吹至焙烧炉。

13.步骤(3)包括以下具体步骤:吹炼渣(热态吹炼渣)通过溜槽加入至还原硫化炉内,接着向热态吹炼渣中加入一定量的硫化剂2和还原剂2,回收其中镍、钴,得到富钴镍锍、硫化-还原渣和高温烟气;高温烟气均优选通过收尘装置收尘处理后,再经收集喷吹至焙烧炉。单独处理吹炼渣的目的主要是提高整个流程中钴的回收率。

14.上述方法中,将步骤(2)和步骤(3)中产生的高温烟气进行收尘处理,经收集后,喷吹至焙烧炉中对红土镍矿进行焙烧。

15.优选的,经过收尘处理后的高温烟气的温度为1100-1250℃;喷吹至焙烧炉内的高温烟气的成分包括co、co2、so2和s2等,通入流量为标准大气压下每吨红土镍矿的3000-20000nm3/h。

16.本发明创新性的采用高温烟气焙烧工艺优先处理红土镍矿,可优先使一部分镍铁氧化物形成镍-铁-硫硫化物。由于高温烟气中带有co和s2等,那么在焙烧过程中会发生还原和硫化反应,可使红土镍矿中镍被还原或硫化至金属态或硫化态,高价铁氧化物被还原至低价铁氧化物,此过程可减少熔炼过程中硫化剂和还原剂的加入量以及降低熔渣中含镍钴量,提高还原硫化熔炼工艺中镍钴回收率,同时增加热量的充分利用,提高工艺流程的经济价值。整个流程产生的高温烟气用于焙烧原料红土镍矿,实现热量高值化利用。

17.高温焙烧过程中,可能发生的反应如下:

18.2so2(g) 4co(g)=s2(g) 4co2(g)

19.nio 5/12s2=1/3ni3s2 0.5so2(g)

20.nio 0.25s2=ni 0.5so2(g)

21.nio co=ni co2(g)

22.ni 1/3s2=1/3ni3s223.nio co(g) 1/3s2=ni3s2 co2(g)

24.fe2o3 1/12s2=2/3fe3o4 1/6so2(g)

25.fe3o4 1/4s2=3feo 1/2so2(g)

26.fe2o3 1.75s2=2fes 1.5so2(g)

27.fe3o4 2.5s2=3fes 2so2(g)

28.feo 0.75s2=fes 0.5so2(g)

29.优选的,焙烧产生的烟气经收尘处理后,采用石灰石-石膏湿法烟气脱硫工艺,产生硫化循环介质(石膏),所述硫化循环介质主要成分是caso4·

2h2o,所述硫化循环介质作为硫化剂1返回步骤(2)的熔炼工序,可实现硫的循环利用;本发明石灰石-石膏湿法烟气脱硫工艺操作包括以下步骤:烟气从脱硫塔下部进入硫吸收区,烟气与循环液(石灰石浆液)充分接触,烟气中硫含量达标后排放,吸收硫的浆液从塔下部落下,然后流入循环槽内,在氧气作用下氧化生成硫化循环介质(石膏)。

30.步骤(3)中,所述硫化-还原渣作为渣型调质剂返回步骤(2)的熔炼工序。本发明实现整个流程中硫的循环利用及零排放。

31.优选的,步骤(2)中,所述硫化剂1包括所述硫化循环介质、硫化钙、黄铁矿、硫磺和含硫矿物中的一种或多种,所述硫化剂1的用量为焙烧产物质量的5-25%;还原剂1包括碳质类的固态还原剂,所述碳质类的固态还原剂包括焦炭、无烟煤、烟煤和生物质碳中的一种或多种,所述还原剂的用量为焙烧产物质量的5-30%;所述渣型调质剂包括生石灰、石灰石以及步骤(3)中所得硫化-还原渣中的至少一种或多种,所述渣型调质剂的用量为焙烧产物质量的8-20%。

32.优选的,步骤(3)中,硫化剂2包括所述硫化循环介质、硫化钙、黄铁矿、硫磺和含硫矿物的一种或多种,所述硫化剂2的用量为吹炼渣的5-20%;所述还原剂2主要选用还原性气体,所述还原性气体包括一氧化碳、天然气、氢气中的一种或多种,所述还原剂的通入流量为标准大气压下每吨吹炼渣的3500-8500nm3/h。

33.本发明中,硫化剂用量过多,则会导致进入烟气的硫过多,增加脱硫工序的难度;用量过少则熔炼过程中镍钴回收率低。还原剂用量过多,一方面会产生更多的co或co2气体污染环境,另一方面也会使镍锍与炉渣的分离更困难;用量过少,则不足以提供熔炼所需温度,进而影响整个流程回收率。

34.优选的,所述焙烧的温度为800-1050℃。

35.优选的,步骤(2)中,所述熔炼时,通入富氧空气,富氧空气中氧气的体积浓度为60-80%,富氧空气的通入流量为标准大气压下每吨红土镍矿的4000-30000nm3/h;熔炼温度1400-1550℃,熔炼时间3-5h;所述吹炼工序中,鼓风量为15000-35000nm3/h,吹炼温度为1200-1250℃,造渣剂的加入量为低品位镍锍质量的15-40%。其中所述造渣剂优选为石英。

36.优选的,步骤(3)中,所述吹炼渣的熔炼温度为1250-1350℃,熔炼时间1-4h。

37.优选的,步骤(1)中,所述红土镍矿包含质量含量为1.0-3.0%的镍、0.02-0.15%的钴、10-40%的铁、5-35%的氧化镁;

38.步骤(2)中,所述低品位镍锍包含质量含量为8-25%的镍,质量含量为0.2-1.2%的钴;所述熔炼渣包含质量含量为0.05-0.30%的镍,质量含量为0.01-0.05%的钴;所述富钴高品位镍锍包含质量含量为60-85%的镍,0.5-1.5%的钴;吹炼渣包含质量含量为0.5-3%的镍,0.15-1.2%的钴;

39.步骤(3)中,所述富钴镍锍包含质量含量为15-25%的镍,质量含量为1-8%的钴;所述硫化-还原渣包含质量含量为0.05-0.3%的镍,质量含量为0-0.05%的钴。

40.与现有技术相比,本发明的有益效果为:

41.1、本发明创新性的采用高温烟气焙烧工艺优先焙烧处理红土镍矿,可优先使一部分镍铁氧化物形成镍-铁-硫硫化物,减少还原硫化熔炼过程中还原剂和硫化剂加入量以及降低熔渣中含镍钴量,提高还原硫化熔炼工艺中镍钴回收率。

42.2、本发明将熔炼、吹炼及吹炼渣工序产生的大量高温含硫气体用于焙烧工序,可减少烟气中的含硫量,减轻乳化脱硫工艺压力,减少硫化循环介质生成量,使硫化循环介质的产生量与熔炼过程中的添加量大致相同,实现整个流程中硫的循环利用及零排放。

43.3、本发明单独处理热态吹炼渣可提高整个流程镍钴的回收率,若直接将吹炼渣直接返回熔炼工序,那么会导致吹炼渣中的镍钴分布于熔炼渣中,减少全流程镍钴回收率,实

现热态吹炼渣的高值化与无渣化。

44.本发明通过红土镍矿的循环硫化提取镍钴,具有全流程硫资源的循环利用、减少碳排放及增加高温烟气热量的充分利用的优点,提高全工艺流程的经济价值,实现红土镍矿冶炼过程的绿色低碳及经济环保。

附图说明

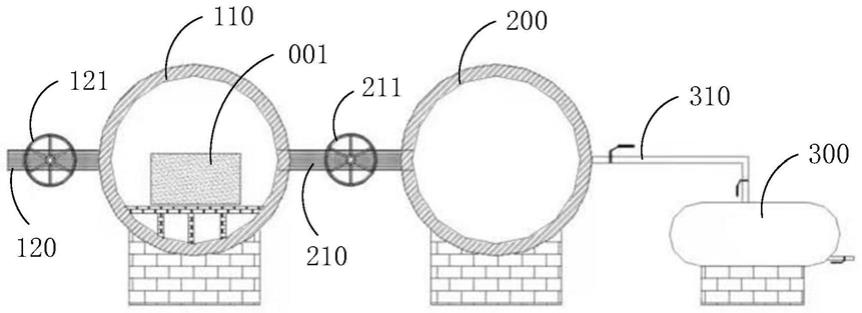

45.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

46.图1是本发明红土镍矿循环硫化提取镍钴的方法的工艺流程图。

具体实施方式

47.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

48.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

49.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

50.实施例1:

51.如图1所示,一种红土镍矿循环硫化提取镍钴的方法,包括以下步骤:

52.(1)以2吨红土镍矿为原料,其主要化学组成包括ni 2.7%、co 0.12%、fe 22.5%、mgo 20.3%。将该红土镍矿经过颚式破碎机破碎后,通过皮带装置将其运送至焙烧炉,利用整体方法中产生的高温烟气对红土镍矿进行焙烧,焙烧温度为800℃-1050℃,得焙烧产物;焙烧温度主要依赖于后续步骤中产生的高温烟气自身带来的热量。

53.利用高温烟气对红土镍矿进行焙烧的具体方法包括以下步骤:将红土镍矿循环硫化提取镍钴的方法中各步骤产生的高温烟气(包括各熔炼工序、吹炼工序)分别经过收尘处理,经过收尘处理后的高温烟气的温度为1100-1250℃,再于竖罐里收集,然后喷吹至焙烧炉内对红土镍矿进行焙烧;喷吹至焙烧炉内的高温烟气的主要成分包括co、co2、so2和s2等,高温烟气的通入流量为标准大气压下每吨红土镍矿的4000nm3/h。

54.焙烧产生的焙烧烟气经收尘后,采用石灰石-石膏湿法烟气脱硫工艺,产生硫化循环介质,主要成分是caso4·

2h2o,硫化循环介质作为硫化剂1返回熔炼工序。石灰石-石膏湿法烟气脱硫工艺操作包括以下步骤:烟气从脱硫塔下部进入硫吸收区,烟气与循环液(石灰石浆液)充分接触,烟气中硫含量达标后排放,吸收硫的浆液从塔下部落下,然后流入循环槽内,在氧气作用下氧化生成硫化循环介质(石膏)。

55.(2)将红土镍矿的焙烧产物(热态的焙烧产物)、硫化剂1、还原剂1、渣型调质剂组成的炉料通过加料装置加入至熔池熔炼炉内;其中,硫化剂1为乳化脱硫后产生的硫化循环介质,还原剂1为焦炭,渣型调质剂为硫化-还原渣、石灰石的混合物,质量比为1:5;硫化剂1

的用量为焙烧产物质量的10%,还原剂1的用量为焙烧产物质量的8%,渣型调质剂的用量为焙烧产物质量的15%;

56.通过喷枪向炉内喷入体积浓度为75%的富氧空气,富氧空气的通入流量为标准大气压下每吨红土镍矿的10000nm3/h;在熔炼温度1500℃下进行还原硫化熔炼3h,熔炼后得到产物低品位镍锍、熔炼渣和高温烟气。

57.熔炼渣通过渣口排出,熔炼渣包含质量含量为0.21%的镍,质量含量为0.03%的钴,由于含镍、钴含量很低,经济价值低,冷却后可用以建材原料;低品位镍锍包含质量含量为18%的镍,质量含量为0.95%的钴。

58.其中低品位镍锍通过溜槽加入至吹炼炉中,再加入造渣剂石英,进行吹炼工序,得到富钴高品位镍锍、吹炼渣和高温烟气。在吹炼工序中,吹炼炉主要将低品位镍锍中的铁及其硫化物氧化,氧化后的铁与加入的石英结合造渣,石英的加入量为低品位镍锍质量的30%;鼓风量(空气)为30000nm3/h;吹炼温度为1250℃。所得富钴高品位镍锍包含质量含量为72%的镍,0.9%的钴;吹炼渣包含质量含量为1.5%的镍,0.7%的钴。富钴高品位镍锍可再通过湿法分离提取镍钴。上述熔炼工序产生的高温烟气和吹炼工序产生的高温烟气通过收尘装置收尘处理,再经收集后,喷吹至焙烧炉对破碎后的红土镍矿进行焙烧。

59.(3)吹炼渣(热态的吹炼渣)通过溜槽加入至还原硫化炉内,接着向吹炼渣中加入硫化剂2和还原剂2;其中,硫化剂2为黄铁矿,还原剂2为h2,硫化剂2的用量为吹炼渣质量的10%,还原剂2的通入流量为标准大气压下每吨吹炼渣的4000nm3/h,在熔炼温度1300℃下进行还原硫化熔炼3.5h,还原硫化熔炼后得到富钴镍锍、硫化-还原渣和高温烟气。

60.其中富钴镍锍返回吹炼工序,具体工艺同低品位镍锍的吹炼工序;其中富钴镍锍包含质量含量为18%的镍,质量含量为3.5%的钴;硫化-还原渣作为渣型调质剂返回步骤(2)对应的熔炼工序,硫化-还原渣包含质量含量为0.23%的镍,质量含量为0.02%的钴;上述熔炼(还原硫化熔炼)工序产生的高温烟气通过收尘装置收尘处理,再经收集后,喷吹至焙烧炉对破碎后的红土镍矿进行焙烧。

61.经计算,本实施例中,镍、钴的回收率为96.45%、94.39%。

62.实施例2:

63.一种红土镍矿循环硫化提取镍钴的方法,包括以下步骤:

64.(1)以2吨红土镍矿为原料,其主要化学组成包括ni 2.7%、co 0.12%、fe 22.5%、mgo 20.3%。将该红土镍矿经过颚式破碎机破碎后,通过皮带装置将其运送至焙烧炉,利用整体方法中产生的高温烟气对红土镍矿进行焙烧,焙烧温度为800℃-1050℃,得焙烧产物;焙烧温度主要依赖于后续步骤中产生的高温烟气自身带来的热量。

65.利用高温烟气对红土镍矿进行焙烧的具体方法包括以下步骤:将红土镍矿循环硫化提取镍钴的方法中各步骤产生的高温烟气(包括各熔炼工序、吹炼工序)分别经过收尘处理,经过收尘处理后的高温烟气的温度为1100-1250℃,再于竖罐里收集,然后喷吹至焙烧炉内对红土镍矿进行焙烧;喷吹至焙烧炉内的高温烟气的主要成分包括co、co2、so2和s2等,高温烟气的通入流量为标准大气压下每吨红土镍矿的4000nm3/h。

66.焙烧产生的焙烧烟气经收尘后,采用石灰石-石膏湿法烟气脱硫工艺(同实施例1),产生硫化循环介质,主要成分是caso4·

2h2o,硫化循环介质作为硫化剂1返回熔炼工序。

67.(2)将红土镍矿的焙烧产物(热态的焙烧产物)、硫化剂1、还原剂1、渣型调质剂组

成的炉料通过加料装置加入至熔池熔炼炉内;其中,硫化剂1为乳化脱硫后产生的硫化循环介质,还原剂1为焦炭,渣型调质剂为硫化-还原渣、石灰石的混合物,质量比为1:5;硫化剂1的用量为焙烧产物质量的12%,还原剂1的用量为焙烧产物质量的10%,渣型调质剂的用量为焙烧产物质量的16%;

68.通过喷枪向炉内喷入体积浓度为70%的富氧空气,富氧空气的通入流量为标准大气压下每吨红土镍矿的13000nm3/h;在熔炼温度1500℃下进行还原硫化熔炼3h,熔炼后得到产物低品位镍锍、熔炼渣和高温烟气。

69.熔炼渣通过渣口排出,熔炼渣包含质量含量为为0.19%的镍,质量含量为0.28%的钴,由于含镍、钴含量很低,经济价值低,冷却后可用以建材原料;低品位镍锍包含质量含量为17.85%的镍,质量含量为0.96%的钴。

70.其中低品位镍锍通过溜槽加入至吹炼炉中,再加入造渣剂石英,进行吹炼工序,得到富钴高品位镍锍、吹炼渣和高温烟气。在吹炼工序中,吹炼炉主要将低品位镍锍中的铁及其硫化物氧化,氧化后的铁与加入的石英结合造渣,石英的加入量为低品位镍锍质量的28%;鼓风量(空气)为32000nm3/h;吹炼温度为1250℃。所得富钴高品位镍锍包含质量含量为70.5%的镍,0.85%的钴;吹炼渣包含质量含量为1.45%的镍,0.71%的钴。富钴高品位镍锍可再通过湿法分离提取镍钴。上述熔炼工序产生的高温烟气和吹炼工序产生的高温烟气通过收尘装置收尘处理,再经收集后,喷吹至焙烧炉对破碎后的红土镍矿进行焙烧。

71.(3)吹炼渣(热态的吹炼渣)通过溜槽加入至还原硫化炉内,接着向吹炼渣中加入硫化剂2和还原剂2;其中,硫化剂2为黄铁矿、还原剂2为h2,硫化剂2的用量为吹炼渣质量的15%,还原剂2的通入流量为标准大气压下每吨吹炼渣的4000nm3/h,在熔炼温度1300℃下进行还原硫化熔炼3.5h,还原硫化熔炼后得到富钴镍锍、硫化-还原渣和高温烟气。

72.其中富钴镍锍返回吹炼工序,具体工艺同低品位镍锍的吹炼工序;其中富钴镍锍包含质量含量为17.85%的镍,质量含量为3.35%的钴;硫化-还原渣作为渣型调质剂返回步骤(2)对应的熔炼工序,硫化-还原渣包含质量含量为0.21%的镍,质量含量为0.015%的钴;上述熔炼工序产生的高温烟气通过收尘装置收尘处理,再经收集后,喷吹至焙烧炉对破碎后的红土镍矿进行焙烧。

73.经计算,本实施例中,镍、钴的回收率为96.45%、94.78%。

74.实施例3:

75.一种红土镍矿循环硫化提取镍钴的方法,包括以下步骤:

76.(1)以2吨红土镍矿为原料,其主要化学组成包括ni 1.8%、co 0.08%、fe 32.5%、mgo 12.3%。将该红土镍矿经过颚式破碎机破碎后,通过皮带装置将其运送至焙烧炉,利用整体方法中产生的高温烟气对红土镍矿进行焙烧,焙烧温度为800℃-1050℃,得焙烧产物;焙烧温度主要依赖于后续步骤中产生的高温烟气自身带来的热量。

77.利用高温烟气对红土镍矿进行焙烧的具体方法包括以下步骤:将红土镍矿循环硫化提取镍钴的方法中各步骤产生的高温烟气(包括各熔炼工序、吹炼工序)分别经过收尘处理,经过收尘处理后的高温烟气的温度为1100-1250℃,再于竖罐里收集,然后喷吹至焙烧炉内对红土镍矿进行焙烧;喷吹至焙烧炉内的高温烟气的主要成分包括co、co2、so2和s2等,高温烟气的通入流量为标准大气压下每吨红土镍矿的4000nm3/h。

78.焙烧产生的焙烧烟气经收尘后,采用石灰石-石膏湿法烟气脱硫工艺(同实施例

1),产生硫化循环介质,主要成分是caso4·

2h2o,硫化循环介质作为硫化剂1返回熔炼工序。

79.(2)将红土镍矿的焙烧产物(热态的焙烧产物)、硫化剂1、还原剂1、渣型调质剂组成的炉料通过加料装置加入至熔池熔炼炉内;其中,硫化剂1为乳化脱硫后产生的硫化循环介质,还原剂1为焦炭,渣型调质剂为硫化-还原渣、石灰石的混合物,质量比为1:5;硫化剂1的用量为焙烧产物质量的6%,还原剂1的用量为焙烧产物质量的10%,渣型调质剂的用量为焙烧产物质量的14%;

80.通过喷枪向炉内喷入体积浓度为75%的富氧空气,富氧空气的通入流量为标准大气压下每吨红土镍矿的10000nm3/h;在熔炼温度1500℃下进行还原硫化熔炼3h,熔炼后得到产物低品位镍锍、熔炼渣和高温烟气。

81.熔炼渣通过渣口排出,熔炼渣包含质量含量为0.22%的镍,质量含量为0.034%的钴,由于含镍、钴含量很低,经济价值低,冷却后可用以建材原料;低品位镍锍包含质量含量为16.8%的镍,质量含量为0.85%的钴。

82.其中低品位镍锍通过溜槽加入至吹炼炉中,再加入造渣剂石英,进行吹炼工序,得到富钴高品位镍锍、吹炼渣和高温烟气。在吹炼工序中,吹炼炉主要将低品位镍锍中的铁及其硫化物氧化,氧化后的铁与加入的石英结合造渣,石英的加入量为低品位镍锍质量的30%;鼓风量(空气)为25000nm3/h;吹炼温度为1250℃。所得富钴高品位镍锍包含质量含量为72.5%的镍,0.93%的钴;吹炼渣包含质量含量为1.46%的镍,0.65%的钴。富钴高品位镍锍可再通过湿法分离提取镍钴。上述熔炼工序产生的高温烟气和吹炼工序产生的高温烟气通过收尘装置收尘处理,再经收集后,喷吹至焙烧炉对破碎后的红土镍矿进行焙烧。

83.(3)吹炼渣(热态的吹炼渣)通过溜槽加入至还原硫化炉内,接着向吹炼渣中加入硫化剂2和还原剂2;其中,硫化剂2为黄铁矿、还原剂2为h2,硫化剂2的用量为吹炼渣质量的12%,还原剂2的通入流量为标准大气压下每吨吹炼渣的4000nm3/h,在熔炼温度1300℃下进行还原硫化熔炼3h,还原硫化熔炼后得到富钴镍锍、硫化-还原渣和高温烟气。

84.其中富钴镍锍返回吹炼工序,具体工艺同低品位镍锍的吹炼工序;其中富钴镍锍包含质量含量为17.85%的镍,质量含量为3.43%的钴;硫化-还原渣作为渣型调质剂返回步骤(2)对应的熔炼工序,硫化-还原渣包含质量含量为0.19%的镍,质量含量为0.018%的钴;上述熔炼工序产生的高温烟气通过收尘装置收尘处理,再经收集后,喷吹至焙烧炉对破碎后的红土镍矿进行焙烧。

85.经计算,本实施例中,镍、钴的回收率为97.45%、95.39%。

86.对比例1:

87.一种红土镍矿循环硫化提取镍钴的方法,包括以下步骤:

88.(1)同实施例1的步骤(1)一致;

89.(2)将红土镍矿的焙烧产物(热态的焙烧产物)、硫化剂1、还原剂1、渣型调质剂组成的炉料通过加料装置加入至熔池熔炼炉内;其中,硫化剂1为乳化脱硫后产生的硫化循环介质,还原剂1为焦炭,渣型调质剂为硫化-还原渣、石灰石的混合物,质量比为1:5;硫化剂1的用量为焙烧产物质量的4%,还原剂1的用量为焙烧产物质量的8%,渣型调质剂的用量为焙烧产物质量的6%;

90.通过喷枪向炉内喷入浓度为75%富氧,富氧的通入流量为标准大气压下每吨红土镍矿的10000nm3/h;在熔炼温度1500℃下进行还原硫化熔炼3h,熔炼后得到产物低品位镍

锍、熔炼渣和高温烟气。

91.熔炼渣通过渣口排出,熔炼渣包含质量含量为0.38%的镍,质量含量为0.07%的钴,由于含镍、钴含量很低,经济价值低,冷却后可用以建材原料;低品位镍锍包含质量含量为13%的镍,质量含量为0.65%的钴。

92.其中低品位镍锍通过溜槽加入至吹炼炉中,再加入造渣剂石英,进行吹炼工序,得到富钴高品位镍锍、吹炼渣和高温烟气。在吹炼工序中,吹炼炉主要将低品位镍锍中的铁及其硫化物氧化,氧化后的铁与加入的石英结合造渣,石英的加入量为低品位镍锍质量的30%;鼓风量(空气)为30000nm3/h;吹炼温度为1250℃。所得富钴高品位镍锍包含质量含量为65%的镍,0.9%的钴;吹炼渣包含质量含量为1.78%的镍,0.75%的钴。富钴高品位镍锍可再通过湿法分离提取镍钴。上述熔炼工序产生的高温烟气和吹炼工序产生的高温烟气通过收尘装置收尘处理,再经收集后,喷吹至焙烧炉对破碎后的红土镍矿进行焙烧。

93.(3)吹炼渣(热态的吹炼渣)通过溜槽加入至还原硫化炉内,接着向吹炼渣中加入硫化剂2和还原剂2;其中,硫化剂2为黄铁矿、还原剂2为h2,硫化剂2的用量为吹炼渣质量的10%,还原剂2的通入流量为标准大气压下每吨吹炼渣的4000nm3/h,在熔炼温度1300℃下进行还原硫化熔炼3.5h,还原硫化熔炼后得到富钴镍锍、硫化-还原渣和高温烟气3。

94.其中富钴镍锍返回吹炼工序,具体工艺同低品位镍锍的吹炼工序;其中富钴镍锍包含质量含量为17.58%的镍,质量含量为3.34%的钴;硫化-还原渣作为渣型调质剂返回步骤(2)对应的熔炼工序,硫化-还原渣包含质量含量为0.25%的镍,质量含量为0.021%的钴;上述熔炼工序产生的高温烟气通过收尘装置收尘处理,再经收集后,喷吹至焙烧炉对破碎后的红土镍矿进行焙烧。

95.经计算,本实施例中,镍、钴的回收率为84.45%、80.39%。

96.对比例2:

97.一种红土镍矿循环硫化提取镍钴的方法,包括以下步骤:

98.(1)同实施例1的步骤(1)一致;

99.(2)同实施例1的步骤(2)一致;

100.(3)吹炼渣(热态的吹炼渣)通过溜槽加入至还原硫化炉内,接着向吹炼渣中加入硫化剂2和还原剂2;其中,硫化剂2为黄铁矿、还原剂2为h2,硫化剂2的用量为吹炼渣质量的4%,还原剂2的通入流量为标准大气压下每吨吹炼渣的2500nm3/h,在熔炼温度1300℃下进行还原硫化熔炼3.5h,还原硫化熔炼后得到富钴镍锍、硫化-还原渣和高温烟气。

101.其中富钴镍锍返回吹炼工序,具体工艺同低品位镍锍的吹炼工序;其中富钴镍锍包含质量含量为14.86%的镍,质量含量为2.46%的钴;硫化-还原渣作为渣型调质剂返回步骤(2)对应的熔炼工序,硫化-还原渣包含质量含量为0.46%的镍,质量含量为0.06%的钴;上述熔炼工序产生的高温烟气通过收尘装置处理后喷吹至焙烧炉。

102.经计算,本实施例中,镍、钴的回收率为89.45%、84.39%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。