1.本发明属于增材制造技术领域,特别涉及一种马氏体时效钢粉末及在增材制造中应用。

背景技术:

2.模具是制造业之母,是衡量一个国家工业发展水平的重要标志,决定着该国工业产品的质量、效益和开发能力。汽车模具占模具市场1/3以上,马氏体时效钢主要用于汽车塑料零部件挤压模具制造,马氏体时效钢占据汽车模具钢市场比例高。马氏体时效钢是fe-ni超低碳高合金超高强度钢,具有很高的屈强比、很好的塑性和韧性、耐冲击、优良的加工和焊接性能以及良好的耐腐烛和疲劳性能,是制造承载高应力构件的重要用材。马氏体时效钢的超高强度是利用co,mo,ti等强化合金元素在时效时,在fe-ni为基体的过饱和马氏体中析出金属间化合物来获得。时效处理后得益于马氏体基体上析出的纳米金属间化合物质点,与基体保持共格,是可变形的,材料强度提高的情况下保证了韧性的最小损失,因此材料具有较好的强韧性。

3.马氏体时效钢具有合金种类多,含量高的特点,目前等离子增材制造用马氏体时效钢粉末主要包括两种工艺路线生产,一种是以马氏体时效钢棒材或板材为原料,真空气雾化制粉得到,该技术路线以商业成材为原料,价格昂贵。另一种是将雾化钼粉、雾化镍粉、雾化钴粉、雾化钛粉、雾化铝粉以及雾化铁粉按比例混合,在等离子增材制造过程中进行熔化达到马氏体时效钢成分,该技术路线容易造成过程元素烧损严重,并且各元素出现严重成分偏析。

4.因此,亟需探索一种价格低廉、硬度高,耐磨性能好,同时改善增材制造过程中原料成分偏析、损坏现象的等离子增材制造用马氏体时效钢粉末。

技术实现要素:

5.本发明目的在于针对上述现有技术的不足之处而提供一种马氏体时效钢粉末及在增材制造中应用。本发明将低成本的预合金粉末与雾化钼粉、雾化镍粉、雾化钴粉、雾化钛粉、雾化铝粉混合,在增材制造中可改善成分烧损、成分偏析与成本的问题,同时所制备的增材部件耐磨性能好。

6.为实现上述目的,本发明采用的技术方案如下:一种马氏体时效钢粉末,包括马氏体时效钢预合金粉末和金属粉末;所述马氏体时效钢粉末成分组成的百分含量为:c≤0.03%,si≤0.10%,p≤0.01%,s≤0.01%,mn≤0.10%,mo:4~5%,ni:17~19%,co:11~12.7%,ti:1.2~1.5%,al:0.05~0.15%,余量为铁。

7.首先,本发明利用mo、ni、co、ti、al等强化金属的协同作用,保证材料韧性的同时,提升马氏体时效钢粉末增材件的硬度。所述mn、ni、co含量过低会降低增材制造部件的高温稳定性,在高温下,增材部件易变形,mn、ni、co金属含量过高,增材部件硬度提升不明显,但会造成成本的显著提高。其次,本发明将金属粉末与马氏体时效钢预合金粉末结合制备马

氏体时效钢粉末在提高了增材部件的硬度和耐磨性的同时,一方面能够改善在增材制造过程中成分元素易烧损、偏析的缺点,提高马氏体时效钢粉末增材制造的增材部件的成分可控性。另一方面,能够避免仅使用马氏体时效钢预合金粉末进行增材制造时,因mn、ni、co等元素含量较高,粘度较大,造成无法制成马氏体时效钢粉末,使得制粉过程困难。通过本发明所述马氏体时效钢粉末增材制造得到的增材部件具有较好的硬度和耐磨性。

8.作为本发明的优选实施方式,所述马氏体时效钢预合金粉末成分组成的百分含量为:c≤0.03%,si≤0.05%,p≤0.01%,s≤0.01%,mo:2~3%,ni:14~16%,co:9~11%,ti:0.9~1.1%,al:0.05~0.10%,余量为铁。

9.本发明采用价格低廉的马氏体时效钢预合金粉末,在提升材料硬度、耐磨性的同时,能够降低生产成本。

10.作为本发明的优选实施方式,所述马氏体时效钢预合金粉末的粒径为100~300目。

11.马氏体时效钢预合金粉末的粒径对增材制造得到的增材部件的硬度和耐磨性影响较大。本发明人经过大量的实验证明,马氏体时效钢预合金粉末的粒径为100~300目时,增材部件的硬度和耐磨性最佳。

12.作为本发明的优选实施方式,所述金属粉末包括雾化钼粉、雾化镍粉、雾化钴粉、雾化钛粉与雾化铝粉。

13.在增材制造过程中添加雾化金属粉末,一方面,可以避免增材制造过程中材料成分元素烧损、偏析的缺点;另一方面,能够避免仅使用马氏体时效钢预合金粉末进行增材制造时,因mn、ni、co等元素含量较高,粘度较大,造成无法制成马氏体时效钢粉末,使得增材制造过程困难。

14.作为本发明的优选实施方式,基于所述马氏体时效钢粉末的等离子增材制造的方法,包括如下步骤:

15.(1)将马氏体时效钢预合金粉末和金属粉末混合均匀,得到马氏体时效钢粉末;

16.(2)将马氏体时效钢粉末进行等离子增材制造,等离子增材制造的工艺参数为:移动速度为2.0-2.5mm/s,离子气为1-1.5l/min,送粉气为3l/min,保护气流量为20l/min,电流为120-140a,层数为两层。

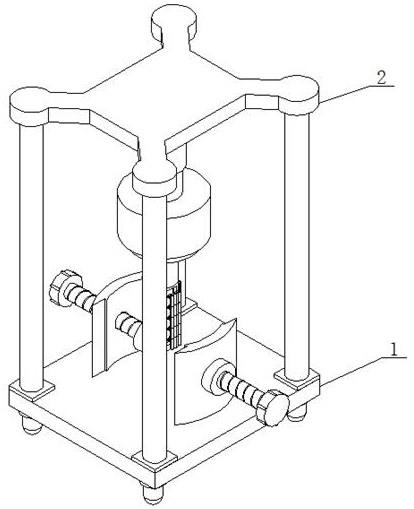

17.更优选地,所述步骤(2)中,等离子增材制造的工艺参数为:移动速度为2.0mm/s,离子气为1.5l/min,送粉气为3l/min,保护气流量为20l/min,电流为120a,层数为两层。

18.作为本发明的优选实施方式,所述步骤(1)中,混合时间为3小时以上。

19.作为本发明的优选实施方式,所述步骤(2)中,使用等离子转移弧堆焊机进行等离子增材制造;所述离子气、送粉气和保护气均为氩气。

20.所述步骤(1)中,马氏体时效钢预合金粉末和金属粉末混合,确保马氏体时效钢粉末的成分组成的百分含量为:c≤0.03%,si≤0.10%,p≤0.01%,s≤0.01%,mn≤0.10%,mo:4~5%,ni:17~19%,co:11~12.7%,ti:1.2~1.5%,al:0.05~0.15%,余量为铁。

21.作为本发明的优选实施方式,所述马氏体时效钢预合金粉末的制备方法包括如下步骤:

22.s1:将低碳镍铁、钼铁、钴板、钛铁、纯铝粒以及工业纯铁混合,放入容器中,在真空环境中进行熔炼,得到钢水;

23.s2:将钢水保温,然后雾化为粉末,得到所述马氏体时效钢预合金粉末。

24.作为本发明的优选实施方式,所述步骤s1中,容器内低碳镍铁、钼铁、钴板、钛铁、纯铝粒以及工业纯铁自下往上的顺序依次是纯铝粒,钛铁,钴板、钼铁和低碳镍铁的混合物。

25.作为本发明的优选实施方式,所述步骤s1中,采取梯度升温的方式进行熔炼,所述梯度升温的方式具体为:

26.将温度30min升到600℃保温10min后,将温度20min升到1200℃保温5min;然后将温度25min升到1650℃后;继续升温至熔点150℃以上。

27.作为本发明的优选实施方式,所述真空环境的真空度为15-25pa。

28.作为本发明的优选实施方式,所述步骤s2中,保温的温度为1800-1900℃,时间为5min以内。

29.作为本发明的优选实施方式,所述步骤s2中,雾化的压力为3.5-4.5mpa。

30.本发明相对于现有技术,具有如下有益效果:

31.(1)本发明利用mo、ni、co、ti、al等强化金属的协同作用,保证材料韧性的同时,提升马氏体时效钢的硬度和增强马氏体时效钢制备的增材部件的高温稳定性。

32.(2)本发明将金属粉末与马氏体时效钢预合金粉末结合制备马氏体时效钢粉末,能够改善在增材制造过程中成分元素易烧损、偏析的缺点,提高马氏体时效钢粉末增材制造的增材部件的成分可控性,降低仅使用马氏体时效钢预合金粉末进行增材制造过程的困难性,同时也提高了增材部件的硬度和耐磨性。

附图说明

33.图1为实施例1所述马氏体时效钢粉末的等离子增材制造制备的增材部件的金相显微结构图;

34.图2为实施例2所述马氏体时效钢粉末的等离子增材制造制备的增材部件的金相显微结构图;

35.图3为实施例3所述马氏体时效钢粉末的等离子增材制造制备的增材部件的金相显微结构图。

具体实施方式

36.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

37.实施例1

38.本实施例所述马氏体时效钢预合金粉末的制备方法包括如下步骤:

39.(1)将50kg的低碳镍铁、钼铁、钴板、钛铁、纯铝粒以及工业纯铁混合,放入真空气雾化设备的感应熔炼炉的炉体内,原料的先后顺序依次为纯铝粒最下方,钛铁其次,钴板、钼铁与低碳镍铁分布在顶端;所述低碳镍铁、钼铁、钴板、钛铁、纯铝粒以及工业纯铁的加入使马氏体时效钢预合金粉末含有以下质量百分含量的成分:c≤0.03%,si≤0.05%,p≤0.01%,s≤0.01%,mo:2~3%,ni:14~16%,co:9~11%,ti:0.9~1.1%,al:0.05~0.10%,余量为铁。

40.(2)打开真空雾化设备的真空感应熔炼控制装置,先抽真空至真空度为20pa;开始升温熔炼,且熔炼曲线为0~30min,温度升到600℃;30~40min,600℃恒温;40~60min,温度升到1200℃;60~65min,1200℃恒温;65~90min,温度升到1650℃;然后继续升温过热度150℃以上,得到钢水;

41.(3)将钢水倒入保温中间包内,保温中间包温度控制为1800℃;钢水在中间包保温时间为5分钟;

42.(4)调整好雾化喷嘴压力,并开启雾化制粉装置,在压力作用下,保温中间包内钢水流出,在雾化喷嘴4.0mpa的压力作用下,制成粒度为100~300目的马氏体时效钢预合金粉末。

43.本实施例所述马氏体时效钢粉末的等离子增材制造的方法,包括如下步骤:

44.(1)将马氏体时效钢预合金粉末和金属粉末混合均匀3小时,得到马氏体时效钢粉末;马氏体时效钢预合金粉末和金属粉末混合使马氏体时效钢粉末的成分组成的百分含量为:c≤0.03%,si≤0.10%,p≤0.01%,s≤0.01%,mn≤0.10%,mo:4~5%,ni:17~19%,co:11~12.7%,ti:1.2~1.5%,al:0.05~0.15%,余量为铁;所述金属粉末为雾化钼粉、雾化镍粉、雾化钴粉、雾化钛粉与雾化铝粉;

45.(2)使用等离子转移弧堆焊机对马氏体时效钢粉末进行等离子增材制造,等离子增材制造过程中,移动速度为2.0mm/s,离子气为1.5l/min,送粉气为3l/min,保护气流量为20l/min,电流为120a,层数为两层。

46.所述离子气、送粉气和保护气均为氩气。

47.本实施例所述增材制造的增材部件的硬度为42(hrc)。

48.实施例2

49.本实施例所述马氏体时效钢预合金粉末的制备方法包括如下步骤:

50.(1)将45kg的低碳镍铁、钼铁、钴板、钛铁、纯铝粒以及工业纯铁混合,放入真空气雾化设备的感应熔炼炉的炉体内,原料的先后顺序依次为纯铝粒最下方,钛铁其次,钴板、钼铁与低碳镍铁分布在顶端;所述低碳镍铁、钼铁、钴板、钛铁、纯铝粒以及工业纯铁的加入使马氏体时效钢预合金粉末含有以下质量百分含量的成分:c≤0.03%,si≤0.05%,p≤0.01%,s≤0.01%,mo:2~3%,ni:14~16%,co:9~11%,ti:0.9~1.1%,al:0.05~0.10%,余量为铁。

51.(2)打开真空雾化设备的真空感应熔炼控制装置,先抽真空至真空度为20pa;开始升温熔炼,且熔炼曲线为0~30min,温度升到600℃;30~40min,600℃恒温;40~60min,温度升到1200℃;60~65min,1200℃恒温;65~90min,温度升到1650℃;然后继续升温过热度150℃以上,得到钢水;

52.(3)将钢水倒入保温中间包内,保温中间包温度控制为1800℃;钢水在中间包保温时间为5分钟;

53.(4)调整好雾化喷嘴压力,并开启雾化制粉装置,在压力作用下,保温中间包内钢水流出,在雾化喷嘴4.0mpa的压力作用下,制成粒度为100~300目的马氏体时效钢预合金粉末。

54.本实施例所述马氏体时效钢粉末的等离子增材制造的方法,包括如下步骤:

55.(1)将马氏体时效钢预合金粉末和金属粉末混合均匀3小时,得到马氏体时效钢粉

末;马氏体时效钢预合金粉末和金属粉末混合使马氏体时效钢粉末的成分组成的百分含量为:c≤0.03%,si≤0.10%,p≤0.01%,s≤0.01%,mn≤0.10%,mo:4~5%,ni:17~19%,co:11~12.7%,ti:1.2~1.5%,al:0.05~0.15%,余量为铁;所述金属粉末为雾化钼粉、雾化镍粉、雾化钴粉、雾化钛粉与雾化铝粉;

56.(2)使用等离子转移弧堆焊机对马氏体时效钢粉末进行等离子增材制造,等离子增材制造过程中,移动速度为2.0mm/s,离子气为1.5l/min,送粉气为3l/min,保护气流量为20l/min,电流为120a,层数为两层。

57.所述离子气、送粉气和保护气均为氩气。

58.本实施例所述增材制造的增材部件的硬度为45(hrc)。

59.实施例3

60.本实施例所述马氏体时效钢预合金粉末的制备方法包括如下步骤:

61.(1)将50kg的低碳镍铁、钼铁、钴板、钛铁、纯铝粒以及工业纯铁混合,放入真空气雾化设备的感应熔炼炉的炉体内,原料的先后顺序依次为纯铝粒最下方,钛铁其次,钴板、钼铁与低碳镍铁分布在顶端;所述低碳镍铁、钼铁、钴板、钛铁、纯铝粒以及工业纯铁的加入使马氏体时效钢预合金粉末含有以下质量百分含量的成分:c≤0.03%,si≤0.05%,p≤0.01%,s≤0.01%,mo:2~3%,ni:14~16%,co:9~11%,ti:0.9~1.1%,al:0.05~0.10%,余量为铁。

62.(2)打开真空雾化设备的真空感应熔炼控制装置,先抽真空至真空度为20pa;开始升温熔炼,且熔炼曲线为0~30min,温度升到600℃;30~40min,600℃恒温;40~60min,温度升到1200℃;60~65min,1200℃恒温;65~90min,温度升到1650℃;然后继续升温过热度150℃以上,得到钢水;

63.(3)将钢水倒入保温中间包内,保温中间包温度控制为1800℃;钢水在中间包保温时间为5分钟;

64.(4)调整好雾化喷嘴压力,并开启雾化制粉装置,在压力作用下,保温中间包内钢水流出,在雾化喷嘴4.5mpa的压力作用下,制成粒度为100~300目的马氏体时效钢预合金粉末。

65.本实施例所述马氏体时效钢粉末的等离子增材制造的方法,包括如下步骤:

66.(1)将马氏体时效钢预合金粉末和金属粉末混合均匀3小时,得到马氏体时效钢粉末;马氏体时效钢预合金粉末和金属粉末混合使马氏体时效钢粉末的成分组成的百分含量为:c≤0.03%,si≤0.10%,p≤0.01%,s≤0.01%,mn≤0.10%,mo:4~5%,ni:17~19%,co:11~12.7%,ti:1.2~1.5%,al:0.05~0.15%,余量为铁;所述金属粉末为雾化钼粉、雾化镍粉、雾化钴粉、雾化钛粉与雾化铝粉;

67.(2)使用等离子转移弧堆焊机对马氏体时效钢粉末进行等离子增材制造,等离子增材制造过程中,移动速度为2.0mm/s,离子气为1.5l/min,送粉气为3l/min,保护气流量为20l/min,电流为120a,层数为两层。

68.所述离子气、送粉气和保护气均为氩气。

69.本实施例所述增材制造的增材部件的硬度为44(hrc)。

70.对比例1

71.本对比例所述马氏体时效钢预合金粉末的制备方法包括如下步骤:

72.(1)将50kg的低碳镍铁、钼铁、钴板、钛铁、纯铝粒以及工业纯铁混合,放入真空气雾化设备的感应熔炼炉的炉体内,原料的先后顺序依次为纯铝粒最下方,钛铁其次,钴板、钼铁与低碳镍铁分布在顶端;所述低碳镍铁、钼铁、钴板、钛铁、纯铝粒以及工业纯铁的加入使马氏体时效钢预合金粉末含有以下质量百分含量的成分:c≤0.03%,si≤0.10%,p≤0.01%,s≤0.01%,mn≤0.10%,mo:4~5%,ni:17~19%,co:11~12.7%,ti:1.2~1.5%,al:0.05~0.15%,余量为铁;

73.(2)打开真空雾化设备的真空感应熔炼控制装置,先抽真空至真空度为20pa;开始升温熔炼,且熔炼曲线为0~30min,温度升到600℃;30~40min,600℃恒温;40~60min,温度升到1200℃;60~65min,1200℃恒温;65~90min,温度升到1650℃;然后继续升温过热度150℃以上,得到钢水;

74.(3)将钢水倒入保温中间包内,保温中间包温度控制为1800℃;钢水在中间包保温时间为5分钟;

75.(4)调整好雾化喷嘴压力,并开启雾化制粉装置,在压力作用下,保温中间包内钢水流出,在雾化喷嘴5.0mpa的压力作用下,制成粒度为350~500目的马氏体时效钢预合金粉末。

76.本对比例所述马氏体时效钢粉末的等离子增材制造的方法,包括如下步骤:

77.(1)使用等离子转移弧堆焊机对马氏体时效钢预合金粉末进行等离子增材制造,等离子增材制造过程中,移动速度为2.0mm/s,离子气为1.5l/min,送粉气为3l/min,保护气流量为20l/min,电流为120a,层数为两层。

78.所述离子气、送粉气和保护气均为氩气。

79.本对比例由于马氏体时效钢预合金粉末粒径过小,制造过程中送粉不顺畅,多次出现无法起弧,增材制造过程时间长,产品气孔多。本对比例所述增材制造的增材部件的硬度为42(hrc)。

80.对比例2

81.本对比例所述马氏体时效钢粉末的等离子增材制造的方法,包括如下步骤:

82.(1)将雾化钼粉、雾化镍粉、雾化钴粉、雾化钛粉与雾化铝粉混合均匀3小时,得到马氏体时效钢粉末;所述金属粉末使马氏体时效钢粉末的成分组成的百分含量为:c≤0.03%,si≤0.10%,p≤0.01%,s≤0.01%,mn≤0.10%,mo:4~5%,ni:17~19%,co:11~12.7%,ti:1.2~1.5%,al:0.05~0.15%,余量为铁;所述金属粉末为雾化钼粉、雾化镍粉、雾化钴粉、雾化钛粉与雾化铝粉;

83.(2)使用等离子转移弧堆焊机对马氏体时效钢粉末进行等离子增材制造,等离子增材制造过程中,移动速度为2.0mm/s,离子气为1.5l/min,送粉气为3l/min,保护气流量为20l/min,电流为120a,层数为两层。

84.所述离子气、送粉气和保护气均为氩气。

85.本对比例所述增材制造的增材部件的硬度为35(hrc)。

86.对比例3

87.本对比例所述马氏体时效钢预合金粉末的制备方法包括如下步骤:

88.(1)将50kg的低碳镍铁、钼铁、钴板、钛铁、纯铝粒以及工业纯铁混合,放入真空气雾化设备的感应熔炼炉的炉体内,原料的先后顺序依次为纯铝粒最下方,钛铁其次,钴板、

钼铁与低碳镍铁分布在顶端;所述低碳镍铁、钼铁、钴板、钛铁、纯铝粒以及工业纯铁的加入使马氏体时效钢预合金粉末含有以下质量百分含量的成分:c≤0.03%,si≤0.05%,p≤0.01%,s≤0.01%,mo:2~3%,ni:14~16%,co:9~11%,ti:0.9~1.1%,al:0.05~0.10%,余量为铁。

89.(2)打开真空雾化设备的真空感应熔炼控制装置,先抽真空至真空度为20pa;开始升温熔炼,且熔炼曲线为0~30min,温度升到600℃;30~40min,600℃恒温;40~60min,温度升到1200℃;60~65min,1200℃恒温;65~90min,温度升到1650℃;然后继续升温过热度150℃以上,得到钢水;

90.(3)将钢水倒入保温中间包内,保温中间包温度控制为1800℃;钢水在中间包保温时间为5分钟;

91.(4)调整好雾化喷嘴压力,并开启雾化制粉装置,在压力作用下,保温中间包内钢水流出,在雾化喷嘴4.0mpa的压力作用下,制成粒度为100~300目的马氏体时效钢预合金粉末。

92.本对比例所述马氏体时效钢粉末的等离子增材制造的方法,包括如下步骤:

93.(1)将马氏体时效钢预合金粉末和金属粉末混合均匀3小时,得到马氏体时效钢粉末;马氏体时效钢预合金粉末和金属粉末混合使马氏体时效钢粉末的成分组成的百分含量为:c≤0.03%,si≤0.10%,p≤0.01%,s≤0.01%,mn≤0.10%,mo:7~8%,ni:14~16%,co:11~12.7%,ti:1.2~1.5%,al:0.05~0.15%,余量为铁;所述金属粉末为雾化钼粉、雾化镍粉、雾化钴粉、雾化钛粉与雾化铝粉;

94.(2)使用等离子转移弧堆焊机对马氏体时效钢粉末进行等离子增材制造,等离子增材制造过程中,移动速度为2.0mm/s,离子气为1.5l/min,送粉气为3l/min,保护气流量为20l/min,电流为120a,层数为两层。

95.所述离子气、送粉气和保护气均为氩气。

96.本对比例所述增材制造的增材部件的硬度为40(hrc);但本对比例所述增材部件在1600-1700℃下不稳定,容易产生变形。

97.对比例4

98.本对比例所述马氏体时效钢预合金粉末的制备方法包括如下步骤:

99.(1)将50kg的低碳镍铁、钼铁、钴板、钛铁、纯铝粒以及工业纯铁混合,放入真空气雾化设备的感应熔炼炉的炉体内,原料的先后顺序依次为纯铝粒最下方,钛铁其次,钴板、钼铁与低碳镍铁分布在顶端;所述低碳镍铁、钼铁、钴板、钛铁、纯铝粒以及工业纯铁的加入使马氏体时效钢预合金粉末含有以下质量百分含量的成分:c≤0.03%,si≤0.05%,p≤0.01%,s≤0.01%,mo:2~3%,ni:14~16%,co:9~11%,ti:0.9~1.1%,al:0.05~0.10%,余量为铁。

100.(2)打开真空雾化设备的真空感应熔炼控制装置,先抽真空至真空度为20pa;开始升温熔炼,且熔炼曲线为0~30min,温度升到600℃;30~40min,600℃恒温;40~60min,温度升到1200℃;60~65min,1200℃恒温;65~90min,温度升到1650℃;然后继续升温过热度150℃以上,得到钢水;

101.(3)将钢水倒入保温中间包内,保温中间包温度控制为1800℃;钢水在中间包保温时间为5分钟;

102.(4)调整好雾化喷嘴压力,并开启雾化制粉装置,在压力作用下,保温中间包内钢水流出,在雾化喷嘴3.0mpa的压力作用下,制成粒度为20~90目的马氏体时效钢预合金粉末。

103.本对比例所述马氏体时效钢粉末的等离子增材制造的方法,包括如下步骤:

104.(1)将马氏体时效钢预合金粉末和金属粉末混合均匀3小时,得到马氏体时效钢粉末;马氏体时效钢预合金粉末和金属粉末混合使马氏体时效钢粉末的成分组成的百分含量为:c≤0.03%,si≤0.10%,p≤0.01%,s≤0.01%,mn≤0.10%,mo:4~5%,ni:17~19%,co:11~12.7%,ti:1.2~1.5%,al:0.05~0.15%,余量为铁;所述金属粉末为雾化钼粉、雾化镍粉、雾化钴粉、雾化钛粉与雾化铝粉;

105.(2)使用等离子转移弧堆焊机对马氏体时效钢粉末进行等离子增材制造,等离子增材制造过程中,移动速度为2.0mm/s,离子气为1.5l/min,送粉气为3l/min,保护气流量为20l/min,电流为120a,层数为两层。

106.所述离子气、送粉气和保护气均为氩气。

107.对比例4过程中送粉头多次出现堵塞,等离子增材设备无法起弧,增材制造不能顺利进行,因此,本对比例无法增材制造获取标准件。

108.对比例5

109.本对比例所述马氏体时效钢预合金粉末的制备方法包括如下步骤:

110.(1)将50kg的低碳镍铁、钼铁、钴板、钛铁、纯铝粒以及工业纯铁混合,放入真空气雾化设备的感应熔炼炉的炉体内,原料的先后顺序依次为纯铝粒最下方,钛铁其次,钴板、钼铁与低碳镍铁分布在顶端;所述低碳镍铁、钼铁、钴板、钛铁、纯铝粒以及工业纯铁的加入使马氏体时效钢预合金粉末含有以下质量百分含量的成分:c≤0.03%,si≤0.10%,p≤0.01%,s≤0.01%,mn≤0.10%,mo:4~5%,ni:17~19%,co:11~12.7%,ti:1.2~1.5%,al:0.05~0.15%,余量为铁;

111.(2)打开真空雾化设备的真空感应熔炼控制装置,先抽真空至真空度为20pa;开始升温熔炼,且熔炼曲线为0~30min,温度升到600℃;30~40min,600℃恒温;40~60min,温度升到1200℃;60~65min,1200℃恒温;65~90min,温度升到1650℃;然后继续升温过热度150℃以上,得到钢水;

112.(3)将钢水倒入保温中间包内,保温中间包温度控制为1800℃;钢水在中间包保温时间为5分钟;

113.(4)调整好雾化喷嘴压力,并开启雾化制粉装置,在压力作用下,保温中间包内钢水流出,在雾化喷嘴4.0mpa的压力作用下,制成粒度为100~300目的马氏体时效钢预合金粉末。

114.本对比例所述马氏体时效钢粉末的等离子增材制造的方法,包括如下步骤:

115.使用等离子转移弧堆焊机对马氏体时效钢预合金粉末进行等离子增材制造,等离子增材制造过程中,移动速度为2.0mm/s,离子气为1.5l/min,送粉气为3l/min,保护气流量为20l/min,电流为120a,层数为两层。

116.所述离子气、送粉气和保护气均为氩气。

117.本对比例仅使用马氏体时效钢预合金粉末进行增材制造,制造过程困难,无法增材制造获取标准件。

118.试验例1

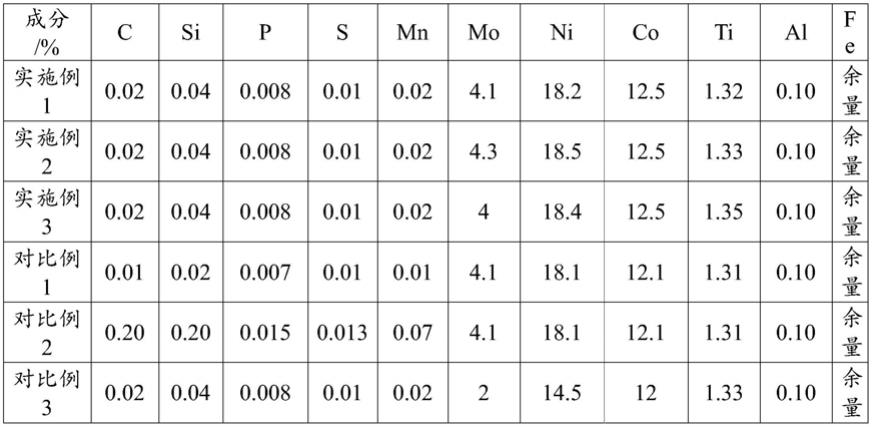

119.将实施例和对比例制备得到的马氏体时效钢粉末进行等离子增材制造得到的增材部件的成分进行分析,成分的质量百分含量如表1所示。

120.表1

[0121][0122]

根据图1-3材料的金相显微结构可知,实施例1-3所制备的材料的晶粒尺寸均匀。

[0123]

根据表1的数据结果,实施例1-3与对比例2相比,本发明将金属粉末与马氏体时效钢预合金粉末结合制备马氏体时效钢粉末,能够改善在增材制造过程中成分元素易烧损、偏析的缺点。实施例1-3与对比例1相比,说明马氏体时效钢预合金粉末的粒径对增材制造过程影响较大,但对增材制造过程中成分含量影响不大。

[0124]

以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。