1.本发明涉及金属工件的制造,尤其是在航空领域。

2.更具体地,本发明涉及在制造这种工件过程中限制再结晶晶粒的出现。

背景技术:

3.在涡轮喷气发动机的模制涡轮工件的生产中,使用定向凝固(通过定向凝固例如称为“ds 200”的合金进行生长用以生产低压发动机)和单晶生长(示例:一些涡轮喷气发动机的高压叶片,复杂叶片)来使用合金。在这种情况下,这些合金对再结晶晶粒的出现很敏感。

4.这些再结晶晶粒与凝固晶粒不同,不是在原始制造方法中形成的,而是源于结晶金属网络的塑性变形。在金属工件、壳模和陶瓷芯之间的差异收缩过程中会产生塑性变形。它也可以在撞击的作用下出现,例如在处理或精整加工操作过程中。

5.热处理过程(称为“am1”的合金在1300℃下溶解3小时,称为“ds 200”的合金在1240℃下溶解4小时)中提供给单晶工件的热能使先前形成的位错在塑性变形过程中自由移动,并形成晶界(再结晶晶粒的周界)。因此,工件的结构不再是单晶的,这会导致高温条件下机械阻力的下降。

6.用于对金属合金在模具中的铸造和凝固进行建模的软件能够计算合金冷却过程中工件所承受的应力和塑性变形。从这些值可以计算整个工件的塑性变形能值。

7.然而,这种软件不能够直接确定再结晶晶粒的出现。

8.现有技术中也已知有出版物“熔模铸造单晶超合金中再结晶的预测(prediction of recrystallization in investment cast single-crystal superalloys)”(c.panwisawas et al.,acta materialia 61(2013)51-66)和“熔模铸造过程中单晶镍基超合金中再结晶的预测(prediction recrystallization in single crystal nickel-based superalloys during investment casting)”(c.panwisawas et al.,proceedings of eurosuperalloys 2014(2014))。这些出版物中描述的工作的目的是建立一个可在数字模拟中使用的再结晶标准,然后通过铸造测试件来验证该标准。

9.基于塑性变形的该标准是通过对牵引测试件在不同温度和不同最终塑性变形下的牵引测试来建立的。然而,对应于塑性变形的标准不能准确地描述再结晶的物理现象(再结晶晶粒在位错集中区上的萌发)。

10.此外,在c.panwisawas的工作中使用的几何构造与诸如叶片的涡轮工件的几何构造有很大不同,并证明不足以表征空心叶片形状中出现再结晶晶粒的风险。

11.因此,为了使机械工件在高温下具有非常高的机械性能,一直以来都需要一种解决方案能够在金属工件制造过程中控制再结晶晶粒的出现。

技术实现要素:

12.本发明的目的是满足上述需要。

13.更具体地,本发明的目的是一种通过在模具中铸造金属合金来制造金属工件的方法,其中,在所述铸造之前,确定图表,根据所述金属工件所经历的温度和塑性变形能条件,所述图表提供在金属工件的铸造/凝固过程中出现再结晶晶粒的风险,所述图表通过实施以下步骤来获得:

[0014]-对测试件进行机械测试,例如牵引机械测试,以便根据施加的应力的不同值来表征所述测试件的塑性变形;

[0015]-对所述测试件进行热处理,然后进行宏观蚀刻,以确定测试件中再结晶晶粒的出现与否;和

[0016]-根据在机械测试过程中测量的应力值计算测试件中的塑性变形能,结合与再结晶晶粒的存在与否相关的信息,将塑性变形能随机械测试过程中温度的变化进行绘图,从而构成图表;

[0017]

然后在模具中进行金属合金的铸造,以使得待制造的所述金属工件所经历的温度和塑性变形能条件小于根据图表所确定的出现再结晶晶粒的风险的给定阈值。

[0018]

这种方法的优点是利用了对应于塑性变形能的参量,使能够准确地描述再结晶的物理现象。因此,可以生产在高温下具有非常高机械性能的金属工件,尤其适用于航空领域。

[0019]

有利地,但可选地,根据本发明的系统可以进一步包括以下特征中的至少一个:

[0020]-对测试件进行的机械测试是在断裂前中断的牵引测试;

[0021]-机械测试在外加温度(an imposed temperature)下进行;

[0022]-塑性变形能的计算由测试件在牵引测试过程中所经历的总塑性变形确定;

[0023]-机械测试在外加变形速率和外加冷却速率下进行;

[0024]-塑性变形能的计算由测试件在机械测试中所经历的总塑性变形确定,所述总塑性变形由测试件在机械测试中所经历的弹性变形和热膨胀确定;

[0025]-图表的制作包括,在计算塑性变形能之后,通过机械测试的数字模拟来验证所述计算的步骤,该步骤包括以下子步骤:

[0026]

ο对至少一个简化工件进行铸造测试,该简化工件具有代表待制造金属工件的几何构造的几何构造;

[0027]

ο对所述简化工件进行热处理,然后进行宏观蚀刻,以确定简化工件中再结晶晶粒的存在与否;和

[0028]

ο对简化工件的铸造进行数字模拟以及计算冷却过程中所述工件中的塑性变形能;

[0029]

ο将塑性变形能的计算值绘制成图表,以及,如果简化工件中再结晶晶粒的存在与否与根据图表所确定的出现再结晶晶粒的风险一致,则确定图表的有效性;

[0030]-铸造和凝固条件包括以下参数:

[0031]

ο基座设定点温度(a susceptor setpoint temperature);

[0032]

ο将铸模从熔炉的热区拉到冷区的速率;和

[0033]

ο在铸模周围绝热体的使用;

[0034]-所述金属工件是涡轮叶片,并且其中,简化工件包括代表涡轮叶片的几何构造的几何构造;

[0035]-所述金属工件由am1或ds 200或cmsx-4合金制成;

[0036]-热处理步骤在1200℃以上的温度下进行;和

[0037]-变形速率(以变形的%计)在大约10-6

/s和大约10-4

/s之间,和/或冷却速率在大约10℃/min和大约40℃/min之间。

附图说明

[0038]

本发明的其他特征、目的和优点将在下面的描述中呈现,该描述纯粹是说明性的,而不是限制性的,并且必须结合附图阅读,其中:

[0039]

[图1a]

[0040]

图1a示出了根据本发明第一实施方式的用于制作图表的方法的步骤,该图表是在用于制造金属工件的方法中实施的用于预测再结晶晶粒的图表;

[0041]

[图1b]

[0042]

图1b示出了根据本发明第二实施方式的用于制作图表的方法的步骤,该图表是在用于制造金属工件的方法中实施的用于预测再结晶晶粒的图表;

[0043]

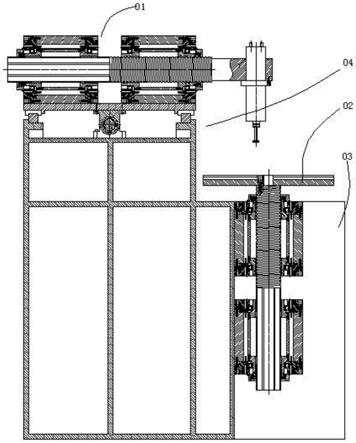

[图2]

[0044]

图2示意性地示出了在根据本发明的用于制作用于预测再结晶晶粒的图表的方法中实施的涡轮叶片测试件;

[0045]

[图3a]

[0046]

图3a示出了根据本发明第一实施方式的用于制作用于预测再结晶晶粒的图表的方法中实施的牵引测试曲线;

[0047]

[图3b]

[0048]

图3b示出了根据本发明第二实施方式的用于制作用于预测再结晶晶粒的图表的方法中实施的牵引测试曲线;

[0049]

[图4a]

[0050]

图4a示出了根据本发明第一实施方式获得的再结晶晶粒预测图表;和

[0051]

[图4b]

[0052]

图4b示出了根据本发明第二实施方式获得的再结晶晶粒预测图表。

具体实施方式

[0053]

第一实施方式

[0054]

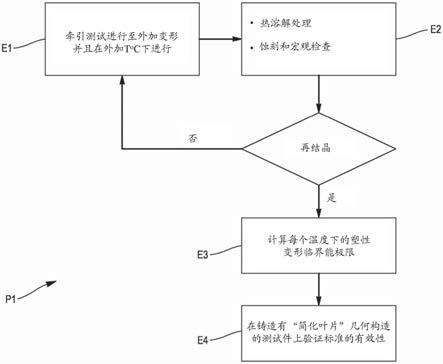

参考图1a,示出了用于制作用于预测再结晶晶粒出现的图表的方法p1的主要步骤,所述图表旨在在用于制造金属工件的方法中实施。

[0055]

金属工件优选地由超合金制成。超合金是金属材料的复合合金,主要基于镍或钴,在高温(高于500~550℃)下具有良好的机械强度,并具有一定的抗氧化或抗热腐蚀能力。它们用于生产工业或船用燃气涡轮机、航空涡轮机械

……

[0056]

例如这种合金是am1型的。am1合金是镍基超合金,有利地用于飞机发动机涡轮叶片的生产。它是一种单晶,具有没有诸如晶界等易碎区域的优点,并且具有非常均匀的冶金结构。

[0057]

在方法p1的步骤e1中,针对施加在所述测试件上的不同应力值,进行旨在表征标

准尺寸的金属工件、测试件的机械性能(尤其是弹性性能)的机械测试。优选地,该机械测试是牵引机械测试,可以理解的是,其他类型的应力也是适用的。此外,优选地,该测试在测试件(在该测试上下文中称为牵引测试件)断裂之前中断。

[0058]

在不同温度和不同塑性变形值下进行牵引测试。

[0059]

对于给定的测试,进行到外加变形,并且在外加温度下进行。测试温度理想地是合金的固相线。

[0060]

优选地,在通常用于表征合金疲劳特性的测试的机器上进行测试。有利地,这种机器能够在1200℃以上的温度下进行牵引测试。

[0061]

在随步骤e1之后的步骤e2中,每个牵引测试件可以进行热溶解处理,该处理使产生(或不产生)再结晶晶粒。

[0062]

随后,可以对每个牵引测试件进行宏观蚀刻,优选地通过化学处理。随后的宏观检查使得能够看见在给定的金属测试件中是否存在再结晶晶粒。

[0063]

因此,在热处理和宏观蚀刻之后,确定在温度(热处理)和与塑性变形相关的标准的条件下产生(或没有产生)再结晶晶粒。事实上,如前所述,直接对应于塑性变形的标准不能够准确地描述再结晶的物理现象。

[0064]

由于热膨胀系数的不同,壳模和金属之间的热收缩差异导致金属在凝固和冷却过程中受到应力。当应力和变形超过合金的弹性极限时,在热活化过程中很可能再结晶。有利地,最能代表再结晶晶粒的变量是塑性变形能,因为它考虑了应力和塑性变形速率。

[0065]

因此,验明在牵引测试件上再结晶晶粒的出现与否,这与塑性变形能标准相关,使能够在下面描述的步骤e3中建立图表。

[0066]

参考图3a,对于在牵引测试结束时的每个牵引测试件,获得原始牵引曲线c1。因此,对于每个测试件,牵引机器用于建立牵引曲线(横坐标:牵引应力;纵坐标:总变形)。

[0067]

然后从曲线c1中,可以推导出测试件上的最终塑性变形能。这样,对于每一条曲线c1,推导出一条曲线c2,该曲线表示给定测试的塑性变形(以%计)。

[0068]

那么,对于对应于塑性变形张量的分量的[数学式1],对应于塑性变形张量的分量的最终值的[数学式2],对应于材料所承受的应力张量的分量的[数学式3],原始牵引曲线c1使能够通过应用以下[数学式4]来计算对应于塑性范围c2的面积的塑性变形能。

[0069]

[数学式1]

[0070][0071]

[数学式2]

[0072][0073]

[数学式3]

[0074]

σ

ij

[0075]

[数学式4]

[0076]

[0077]

或者,对于对应于塑性变形的[数学式5],对应于最终塑性变形值的[数学式6],对应于施加在材料上的von mises等效应力的[数学式7],原始牵引曲线c1使能够通过应用以下[数学式8]来计算对应于塑性范围c2的面积的塑性变形能。

[0078]

[数学式5]

[0079]

ε

pl

[0080]

[数学式6]

[0081]

ε

plf

[0082]

[数学式7]

[0083]

σ

vm

[0084]

[数学式8]

[0085][0086]

有利地,该公式的使用使得计算负荷减少,因为一般形式[数学式9]需要计算6个积分及其和(张量中有6个独立分量),而[数学式10]的计算需要计算单个积分。

[0087]

[数学式9]

[0088][0089]

[数学式10]

[0090][0091]

应该指出的是,在牵引测试的特定情况下,由于施加的应力和变形只有一个分量,这两个表达式是严格相等的。

[0092]

利用与确定给定金属测试件中再结晶晶粒的存在相关的曲线c1和c2,使能够计算塑性变形能(超过该塑性变形能,合金会发生再结晶),从而能够建立图表。

[0093]

参考图4a,示出了这样的图表a1。后者能够确定出现再结晶晶粒的塑性能阈值。

[0094]

该图表可以由三个区域组成,其范围取决于测试的温度。

[0095]

塑性变形能随温度变化的图表能够确定再结晶范围,从而建立出现再结晶晶粒的风险等级。

[0096]

每个点代表一次牵引测试。良好区(sound zone)中的点对应于良好(sound)测试件,再结晶区中的点对应于具有再结晶晶粒的测试件。如果根据温度和塑性变形能,图表包括3个区域,那么第一区域可以表示结晶的可能风险,第二区域可以表示不可能风险(称为良好区的区域),第三区域可以表示不确定风险。因此,图表的建立使能够通过确定再结晶晶粒出现的塑性能阈值,而不是仅根据塑性变形来预测再结晶。

[0097]

随后,在步骤e4中,通过对具有与待制造的金属工件的几何构造相当的几何构造的简化工件进行铸造测试,可以进行验证先前确定的图表的步骤。

[0098]

有利地,预先确定简化工件的几何构造,以最好地表征再结晶晶粒出现的风险。

[0099]

因此,对于由合金(例如am1或ds 200或cmsx-4型)制成的叶片,简化工件的形状确定为表示真实(可移动或分配器)叶片形状,这种工件称为“简化叶片”。这些“简化叶片”可以像上文中提到的牵引测试件一样,进行同样的热处理和化学蚀刻,以显露再结晶。

[0100]

参考图2,示出了这种简化叶片几何构造100。为了更好地表征可移动叶片上的动叶(vane)103的区域中的再结晶风险,在动叶的自由端附近限定了具有内部平台101和外部平台或根部102的形状。测试件100还具有表示可变厚度和宽度的动叶的等距矩形部分103。动叶103在平台101和根部102之间沿纵向延伸,并且在其前缘和后缘之间在横截面中具有可变厚度的曲线轮廓。

[0101]

优选地,简化叶片包括约5~20mm之间的宽度。此外,简化叶片包括约1mm或约1.5mm的厚度。

[0102]

简化工件的铸造测试、铸造/凝固参数的确定也是预先进行的,以便能够更好地表征简化工件中出现再结晶晶粒的风险。例如,铸造和凝固参数为:

[0103]-基座设定点温度(导电材料,例如金属或石墨,用于通过辐射将热量传递到另一金属工件或另一非导电材料);

[0104]-将壳模从金属合金熔融炉的热区拉到冷区的速率;

[0105]-在铸模周围使用(或不使用)绝热体,实际上,这一标准是重要的,因为在熔炉内实施过程中,引起工件内再结晶的应力取决于热梯度和凝固前沿的形状。绝缘体是控制这些梯度和该前沿的一种手段;和

[0106]-壳模的厚度。

[0107]

因此对于固定几何构造的简化工件,可以进行简化工件的不同铸造,其中铸造/凝固参数可以改变。

[0108]

然后,简化工件进行热处理,然后进行宏观蚀刻,如牵引测试件一样,以观察所述工件中再结晶晶粒的出现(或不出现)。

[0109]

通过数字模拟这些工件的铸造(因为实验上无法获得),也计算出简化工件在冷却过程中的塑性变形能,以确定在冷却过程中工件不同区域中所达到的塑性能值。由于预先确定了每个铸造/凝固参数对再结晶的影响,因此,根据工件的不同区域中再结晶现象的存在,可以证实冷却过程中在工件的所述区域中达到的塑性能值的影响。

[0110]

通过模拟获得的塑性能值由此绘制在图表上,并且通过与简化工件获得的再结晶晶粒的观察结果进行比较,可以验证和/或细化图表的塑性能阈值,超过该阈值合金再结晶。

[0111]

因此,在建立临界塑性能(超过该临界塑性能合金再结晶)随温度变化的图表之后,通过耦合多个简化工件的铸造和这些简化工件的铸造的数字模拟,可以定量地验证该标准。

[0112]

例如,在本文中使用的数字模拟软件是procast软件(由esi集团开发)。

[0113]

第二实施方式

[0114]

参考图1b,示出了根据本发明的方法的第二实施方式p2,该实施方式实施机械测

试,优选地实施牵引机械测试。

[0115]

与第一实施方式p1不同,根据p2的方法包括在步骤e1’中对各合金在不同冷却速率和不同塑性变形速率下进行非等温牵引测试,优选地(在断裂前)中断。

[0116]

为测试选择的热机械路径(冷却速率/变形速率对)是通过实验或模拟建立的,以尽可能代表实际的铸造方法。

[0117]

如在第一实施方式p1中一样,测试温度理想地是合金的固相线,优选为1200℃以上。

[0118]

因此,测试是在通常用于合金疲劳特性测试的机器上进行的。

[0119]

有利地,在所选择的路径中考虑测试在1200℃下开始的事实,因为该温度低于在实际铸造中开始发生金属变形的温度。

[0120]

然后,如在第一实施方式p1中一样,在步骤e2中,每个牵引测试件经历热溶解处理,该处理使其产生(或不产生)再结晶晶粒。

[0121]

然后,宏观蚀刻以及检查使得能够看见再结晶晶粒的存在与否。

[0122]

热处理和宏观蚀刻之后,可知温度和塑性变形条件产生(或没有产生)再结晶晶粒。验明再结晶晶粒的出现与否将导向在步骤e3’中图表的建立。

[0123]

参考图3b,对于每个测试件,牵引机器提供牵引曲线c4(横坐标:牵引应力;纵坐标:总变形)。

[0124]

然后每个测试件表示在图表上的一条曲线:

[0125]-横坐标上:测试过程中的温度;

[0126]-纵坐标上:测试过程中累积的塑性变形能。

[0127]

参考图3b,还示出了总变形(c3)的塑性变形部分[数学式11]的计算。

[0128]

[数学式11]

[0129]

ε

pl

[0130]

与第一实施方式不同,[数学式12]的计算考虑了:

[0131]

[数学式12]

[0132]

ε

pl

[0133]-牵引测试件热收缩的部分(牵引机器没有考虑这一点)。

[0134]-合金(进而测试件)的机械性能在测试过程中改变的事实,因为这些性能取决于温度。这尤其涉及弹性极限和弹性模量。

[0135]

参考图3b,对于在非等温牵引测试结束时的每个测试件,根据温度测量了所述测试件的总变形,如曲线c3所示。

[0136]

也测量了施加在测试件上的应力随温度的变化,如曲线c4所示。

[0137]

已知总变形等于弹性变形、热膨胀和塑性变形相加:

[0138]

[数学式13]

[0139]

(ε

tot

=ε

el

ε

th

ε

pl

)

[0140]

从总变形曲线c3中,通过公式([数学式14])和已知应力曲线c4求出塑性变形c5。

[0141]

[数学式14]

[0142]

ε

tot

=ε

el

ε

th

ε

pl

[0143]

下式[数学式15]也给出了牵引测试件在非等温测试过程中热变形的表达式:

[0144]

[数学式15]

[0145][0146]

其中,

[0147]

[数学式16]:技术性线性膨胀系数,它取决于温度;

[0148]

[数学式17]:测量[数学式18]的温度;

[0149]

[数学式16]

[0150]

α

[0151]

[数学式17]

[0152]

t

ref

[0153]

[数学式18]

[0154]

α

[0155]

([数学式19]是[数学式20]在[数学式21]下的值)。

[0156]

[数学式19]

[0157][0158]

[数学式20]

[0159]

α

[0160]

[数学式21]

[0161]

t

ref

[0162]

[数学式22]:测试开始温度;

[0163]

[数学式23]:在[数学式24]这一瞬间考虑的温度;

[0164]

[数学式22]

[0165]

ti[0166]

[数学式23]

[0167]

t

[0168]

[数学式24]

[0169]

t

[0170]

([数学式25]是[数学式26]在[数学式27]下的值)。

[0171]

[数学式25]

[0172]

α

t

[0173]

[数学式26]

[0174]

α

[0175]

[数学式27]

[0176]

t

[0177]

因此,已知[数学式28](曲线c5)和应力(曲线c4),应力根据[数学式29]进行积分以得到曲线c6,该曲线c6表示随温度变化的塑性变形能[数学式30],其中,塑性变形能[数学式30]是根据下述数学式31按照与第一实施方式中相同类型的计算累积的。

[0178]

[数学式28]

[0179]

ε

pl

[0180]

[数学式29]

[0181]

ε

pl

[0182]

[数学式30]

[0183]

epl

[0184]

[数学式31]

[0185][0186]

因此,对于每个测试件,曲线用于计算临界“热机械路径”,高于该临界“热机械路径”合金再结晶。

[0187]

参考图4b,示出了图表a2。后者使能够确定再结晶晶粒出现的塑性能阈值。

[0188]

图表a2由三个区域组成,其范围取决于测试过程中的温度。

[0189]

从图表的三个区域的可视化和数字模拟计算中,可以确定工件最有可能发生再结晶的区域。

[0190]

图表使能够指定再结晶的范围,从而建立出现再结晶晶粒的风险的临界路径。

[0191]

每条曲线代表一次牵引测试。绿色曲线对应于良好(sound)测试件,红色曲线对应于发生了再结晶的测试件。

[0192]

与第一实施方式p1不同,进行了非等温测试,因此在图表(塑性能;温度)上表示为整个曲线,而不是像等温测试那样表示为点。

[0193]

这里提出的方法涉及在冷却的同时施加变形的非等温测试。这种类型的测试更能代表工件冷却时发生变形的方法。这些测试还能够表征图表(温度;研究的变量)的曲线。因此,有利地,单个测试能够覆盖整个冷却温度范围。测试之间的区别在于不同的热机械路径(冷却速率/变形速率对)的选择。

[0194]

优选地,变形速率(以变形的%计)在大约10-6

/s和大约10-4

/s之间,并且冷却速率在大约10℃/min和大约40℃/min之间。优选地,变形速率在大约10-5

/s(以变形的%计),并且冷却速率为大约20℃/min。

[0195]

第一实施方式基于中断的等温牵引测试。这些测试能够表征图表(温度;研究的变量)的点。因此,需要在给定的温度下对每个温度进行几次测试。

[0196]

由于基于非等温测试建立的图表更能代表该方法,因此基于非等温测试建立的图表能够验证基于等温测试的旧图表是有效的(或不是有效的),其中,该基于等温测试的旧图表更容易获得,但不太能代表该方法的热力学。

[0197]

实际上,在第二实施方式p2中,困难在于,在已知测试开始温度小于该方法中的变形开始温度的情况下,开发该方法的热机械路径(冷却速率/变形速率对)特性。

[0198]

此外,另一个困难在于验证在牵引测试中是否达到了所需的冷却速率(通过疲劳机的灯炉)。

[0199]

最后,第二实施方式p2的又一个困难在于能够从实验获得的总变形值中求出塑性

变形。在这种情况下,需要考虑测试过程中牵引测试件的热收缩(机器没有考虑这一点)。还必须考虑到材料的性能(取决于温度,尤其是弹性极限)在测试过程中发生变化的事实(不像在外加温度下的试验,这些性能保持不变)。

[0200]

随后,在步骤e4中,如在第一实施方式p1中一样,通过对具有与待制造的金属工件的几何构造相当的几何构造的简化工件进行铸造测试,可以进行验证先前确定的图表的步骤。

[0201]

因此,在该第二实施方式中,也确定铸造/凝固参数以更好地表征出现再结晶晶粒的风险。例如,铸造和凝固参数为:

[0202]-基座设定点温度;

[0203]-将壳模从金属合金熔融炉的热区拉到冷区的速度;

[0204]-在铸模周围使用(或不使用)绝热体;和

[0205]-壳模的厚度。

[0206]

因此对于固定几何构造的简化工件,可以进行简化工件的不同铸造,其中铸造/凝固参数可以改变。

[0207]

然后,简化工件进行热处理,然后进行宏观蚀刻,如牵引测试件一样,以观察该简化叶片中再结晶晶粒的出现(或不出现)。

[0208]

通过数字模拟这些工件的铸造(因为实验上无法获得),还计算出简化工件在冷却过程中的塑性变形能,以确定在冷却过程中工件不同区域中所达到的塑性能值。由于先前确定了每个铸造/凝固参数对再结晶的影响,因此,根据在工件的不同区域中再结晶现象的存在,可以证实冷却过程中在工件的所述区域中达到的塑性能值的影响。

[0209]

通过模拟获得的值由此绘制在图表上,并且通过与所获得的再结晶晶粒的观察结果进行比较,可以验证和/或细化图表的塑性能阈值,超过该阈值合金再结晶。

[0210]

因此,在建立临界塑性变形随温度变化的图表a2之后,通过耦合测试件群的铸造和这些测试件的数字模拟,可以定量地验证该标准。

[0211]

因此,上述在这些不同实施方式中描述的方法能够根据在冷却过程中在工件的不同区域中达到的塑性能值来精确地表征再结晶晶粒出现的可能性。

[0212]

这种方法尤其适用于涡轮喷气发动机的涡轮机,尤其是hp机动装置(hp mobiles)、hp(单叶片和双叶片)分配器、hp环、bp1机动装置和其他阶段的机动装置、法兰等,例如由am1合金或ds 200或cmsx-4合金制成。

[0213]

此后,为了实施真实的叶片,在铸造和凝固条件下在模具中进行金属合金的铸造,该铸造和凝固条件使用图表确定,以使得所述金属工件所经历的温度和塑性变形能条件小于图表中给出的出现结晶晶粒的风险的给定阈值。

[0214]

这种方法的优点是利用了对应于塑性变形能的参量,使能够准确地描述再结晶的物理现象。因此,可以生产在高温下具有非常高机械性能的金属工件,尤其适用于航空领域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。