1.本发明涉及表面处理工程技术领域,具体涉及一种用于空间环境高温自适应润滑涂层及制备方法。

背景技术:

2.航天机械零部件诸如反作用轮、齿轮、传动装置等,摩擦磨损是决定航天系统寿命的主要问题,其服役环境复杂、温变范围大。高温条件下航天机械零部件表面的油脂类润滑剂会降解失效或因超重力作用产生局部分离失效,采用固体自润滑涂层对航天机械零部件表面进行改性,提高界面高温润滑能力,不但可以提高航天结构适应极端复杂载荷的运行服役可靠性,还能降低航天结构冗余质量。

3.针对航天机械零部件的宽温域(室温至1000℃)润滑需求,采用超音速等离子喷涂技术制备mo-ta-ag高温润滑复合涂层,所制备高温润滑涂层厚度可控,涂层结合强度高、孔隙率低,具有良好的高温抗氧化、润滑性能。

技术实现要素:

4.本发明的目的在于提供一种用于空间环境高温自适应润滑涂层及制备方法,采用超音速等离子喷涂技术制备mo-ta-ag高温润滑复合涂层,所制备高温润滑涂层厚度可控,涂层结合强度高、孔隙率低,具有良好的高温抗氧化、润滑性能。

5.为了达到上述的目的,本发明提供一种用于空间环境高温自适应润滑涂层,采用超音速等离子喷涂制备,涂层中mo为基础相,ta为增强相,两相高温产物与ag结合形成润滑相。所述涂层的组成成分及其重量百分比为:ta粉20~30%,ag粉15~20%,余量mo粉。

6.上述一种用于空间环境高温自适应润滑涂层,其中,所述涂层的基材采用钛合金、不锈钢或轴承钢。

7.上述一种用于空间环境高温自适应润滑涂层,其中,所述ta粉直径为50~100μm。

8.上述一种用于空间环境高温自适应润滑涂层,其中,所述mo粉直径为45~60μm。

9.上述一种用于空间环境高温自适应润滑涂层,其中,所述ag粉直径为100~200μm。

10.上述一种用于空间环境高温自适应润滑涂层,其中,所述涂层厚度为200~300μm。

11.上述一种用于空间环境高温自适应润滑涂层,其中,所述涂层孔隙率为0.01~0.03。

12.上述一种用于空间环境高温自适应润滑涂层,其中,所述涂层与基材的结合强度60~75mpa。

13.上述一种用于空间环境高温自适应润滑涂层,其中,所述涂层摩擦系数小于0.2,温度适用范围为600℃~1000℃。

14.一种用于空间环境高温自适应润滑涂层的制备方法,包括步骤如下:

15.步骤一、喷涂粉末制备:将20~30%的ta粉、15~20%的ag粉和余量mo粉末置于搅拌式球磨机中液氮环境下深冷球磨制备喷涂粉末;球磨温度为-196℃,球料比为15:1,加入

0.2%液氮质量的硬脂酸作为球磨过程控制剂,球磨机主轴转速为180r/min,球磨介质为φ6~30mm的碳化钨防冷焊球,球磨8h获得mo-ta-ag复合粉末;

16.步骤二、清洗喷砂:将待喷涂基材在机溶剂中超声清洗10~30min,自然干燥后对钛合金进行喷砂处理,去除表面氧化层,增加基体表面的粗糙度;

17.步骤三、采用超音速等离子喷涂设备在基材上制备高温润滑涂层,高温润滑涂层的工艺参数为:主气为惰性气体ar,次级气为还原性气体h2,电流为420~440a,电压为160~170v,主气流量120~140l/min,喷涂距离为100~120mm,送粉速率为20~40g/min。

18.与现有技术相比,本发明的技术有益效果是:

19.(1)本发明采用超音速等离子喷涂技术制备mo-ta-ag高温润滑复合涂层,所制备高温润滑涂层厚度可控,涂层结合强度高、孔隙率低,具有良好的高温抗氧化、润滑性能。此外本发明的制备方法具有操作简单方便灵活、工艺稳定、过程可控等特点,具有良好的应用前景。

20.(2)一种用于空间环境高温润滑涂层的方法,高温环境下涂层可自适应形成ag2moo4、agtao5等过渡金属三元氧化物,有效保证涂层在600~1000℃甚至更高温度保持良好的自润滑状态,并降低涂层磨损率。

21.(3)本发明的技术方案是先采用深冷球磨技术完成mo-ta-ag机械合金化,再采用超音速等离子喷涂技术制备mo-ta-ag高温润滑复合涂层。

附图说明

22.本发明的一种用于空间环境高温自适应润滑涂层及制备方法由以下的实施例及附图给出。

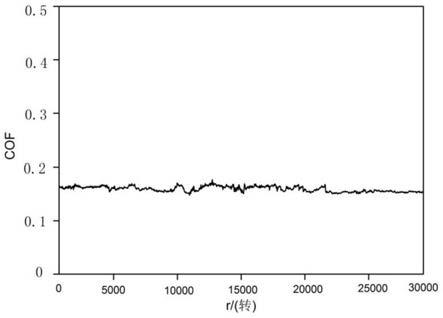

23.图1为750℃下钛合金mo-ta-ag高温润滑复合涂层摩擦系数;

24.图2为800℃下不锈钢mo-ta-ag高温润滑复合涂层摩擦系数。

具体实施方式

25.以下将结合附图对本发明的一种用于空间环境高温自适应润滑涂层及制备方法作进一步的详细描述。

26.一种用于空间环境的高温润滑涂层,涂层中mo为基础相,ta为增强相,两相高温产物与ag结合形成润滑相。涂层中ta粉含量20~30%,直径为50~100μm;ag粉含量15~20%,直径为100~200μm;余量mo粉,直径为45~60μm,直径为100~200μm。涂层厚度为200~300μm,孔隙率为0.01~0.03,涂层与基材的结合强度为60~75mpa,涂层摩擦系数小于0.2,温度适用范围为600℃~1000℃。

27.一种用于空间环境高温润滑涂层的制备方法,该方法的步骤包括:

28.(1)喷涂粉末制备:将ta粉(20~30%)、ag粉(15~20%)和余量mo粉末置于自制搅拌式球磨机中液氮环境下深冷球磨制备喷涂粉末。球磨温度为-196℃,球料比为15:1,加入0.2%液氮质量的硬脂酸作为球磨过程控制剂,球磨机主轴转速为180r/min,球磨介质为碳化钨防冷焊球(φ6~30mm),球磨8h获得mo-ta-ag复合粉末;

29.(2)清洗喷砂:将待喷涂基材在机溶剂中超声清洗10~30min,自然干燥后对钛合金进行喷砂处理,去除表面氧化层,增加基体表面的粗糙度;

30.(3)采用超音速等离子喷涂设备在基材上制备高温润滑涂层,所述高温润滑涂层的工艺参数为:主气为惰性气体ar,次级气为还原性气体h2,电流为420~440a,电压为160~170v,主气流量120~140l/min,喷涂距离为100~120mm,送粉速率为20~40g/min。

31.下面结合附图和实施例对本发明作进一步说明。

32.实施例1:

33.一种用于空间环境的高温润滑涂层,基材为钛合金,涂层由mo-ta-ag喷涂粉末制备,其制备方法如下步骤:

34.(1)喷涂粉末制备:将ta粉(20~30%)、ag粉(15~20%)和余量mo粉末置于自制搅拌式球磨机中液氮环境下深冷球磨制备喷涂粉末。球磨温度为-196℃,球料比为15:1,加入0.2%液氮质量的硬脂酸作为球磨过程控制剂,球磨机主轴转速为180r/min,球磨介质为碳化钨防冷焊球(φ6~30mm),球磨8h获得mo-ta-ag复合粉末;

35.(2)清洗喷砂:将待喷涂基材在机溶剂中超声清洗20min,自然干燥后对钛合金进行喷砂处理,去除表面氧化层,增加基体表面的粗糙度;

36.(3)采用超音速等离子喷涂设备在钛合金上制备高温润滑涂层,所述高温润滑涂层的工艺参数为:主气为惰性气体ar,次级气为还原性气体h2,电流为420a,电压为160v,主气流量120l/min,喷涂距离为110mm,送粉速率为20g/min。

37.本实施例沉积出的mo-ta-ag高温润滑复合涂层,涂层厚度为250μm,孔隙率为0.15,涂层与基材的结合强度为65mpa,如附图1所示涂层在750℃下摩擦系数为0.18。上述实施例仅用于说明本发明,凡是在本发明技术方案的基础上进行的等同变换和改进,均不应排除在本发明的保护范围之外。

38.实施例2:

39.一种用于空间环境的高温润滑涂层,基材为不锈钢,涂层由mo-ta-ag喷涂粉末制备,其制备方法如下步骤:

40.(1)喷涂粉末制备:将ta粉(20~30%)、ag粉(15~20%)和余量mo粉末置于自制搅拌式球磨机中液氮环境下深冷球磨制备喷涂粉末。球磨温度为-196℃,球料比为15:1,加入0.2%液氮质量的硬脂酸作为球磨过程控制剂,球磨机主轴转速为180r/min,球磨介质为碳化钨防冷焊球(φ6~30mm),球磨8h获得mo-ta-ag复合粉末;

41.(2)清洗喷砂:将待喷涂基材在机溶剂中超声清洗15min,自然干燥后对钛合金进行喷砂处理,去除表面氧化层,增加基体表面的粗糙度;

42.(3)采用超音速等离子喷涂设备在基材上制备高温润滑涂层,所述高温润滑涂层的工艺参数为:主气为惰性气体ar,次级气为还原性气体h2,电流为430a,电压为170v,主气流量130l/min,喷涂距离为110mm,送粉速率为25g/min。

43.本实施例沉积出的mo-ta-ag高温润滑复合涂层,涂层厚度为270μm,孔隙率为0.17,涂层与基材的结合强度为68mpa,涂层在800℃下摩擦系数为0.15。上述实施例仅用于说明本发明,凡是在本发明技术方案的基础上进行的等同变换和改进,均不应排除在本发明的保护范围之外。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。