1.本发明涉及一种制造甲烷的方法和用于制造甲烷的制造系统。

背景技术:

2.一直以来,研究了通过将火力发电厂和炼铁厂等工业排气中大量含有的二氧化碳转化成甲烷,来抑制二氧化碳的排出。为此,利用了下述反应式的由二氧化碳和氢生成甲烷和水的被称作甲烷化反应的反应(例如专利文献1)。

3.co2 4h2→

ch4 2h2o

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2018-168205号公报。

技术实现要素:

7.发明要解决的课题

8.包含二氧化碳的排出气体,有时也含氧。例如,从火力发电厂排出的排气,大多通常含有4~15体积%左右的氧气。当排气中存在氧时,由于催化剂金属与氧结合而生成金属氧化物,因此催化剂易失活。因此,在以含氧的排气为原料气体的甲烷化反应的情况下,需要预先从排气中除去氧。但是,从制造设备的简化等的观点出发,希望能够省略除去氧的工序。另外,希望能够节省开始反应所需要的加热所耗费的能量成本。

9.因此,本发明的一方面的目的是不需要预先从包含二氧化碳和氧的原料气体中除去氧而高效地制造甲烷,而且降低为此而加热所需的能量成本。

10.用于解决课题的手段

11.本发明的一方面提供一种制造甲烷的方法,其中,所述制造甲烷的方法包括:向设有催化剂的反应器中供给包含氢气、氧气和二氧化碳气体的原料气体,通过包含由所述氢气的催化燃烧产生的反应热的热量使甲烷化反应开始;以及使所述甲烷化反应持续。

12.本发明的另一方面提供一种制造系统,该制造系统用于由包含二氧化碳、氢和氧的原料气体通过甲烷化反应制造甲烷。本发明的一方面的制造系统具备:反应器;设置于所述反应器内的催化剂;向所述反应器供给氢气的氢供给管线;向所述反应器供给包含氧气的空气的空气供给管线;向所述反应器供给包含二氧化碳气体的排气的排气供给管线。所述催化剂包含作为氢气燃烧和甲烷化反应两者的催化剂发挥功能的催化剂,或者包含氢气燃烧用的第一催化剂和甲烷化反应用的第二催化剂。

13.发明的效果

14.根据本发明的一方面,能够不需要预先从包含二氧化碳和氧的原料气体中除去氧而高效地制造甲烷,而且降低为此而加热所需的能量成本。

附图说明

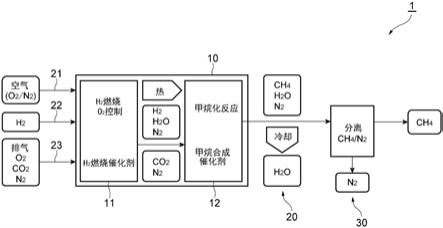

15.图1是表示用于制造甲烷的制造系统的一个例子的构成图。

16.图2是表示用于制造甲烷的制造系统的另一例子的构成图。

17.图3是表示用于制造甲烷的制造系统的又一例子的构成图。

18.图4是表示甲烷化反应的二氧化碳的转化率与电炉设定温度的关系的图表。

具体实施方式

19.以下,详细说明本发明的几个实施方式。但是,本发明不限定于以下实施方式。

20.制造甲烷的方法的一实施方式包括:向设有催化剂的反应器中供给包含氢气、氧气和二氧化碳气体的原料气体,通过包含由氢气的催化燃烧产生的反应热的热量使甲烷化反应开始;以及使甲烷化反应持续。

21.图1是表示用于通过上述方法制造甲烷的制造系统的一个例子的构成图。图1所示的制造系统1具备设有催化剂的反应器10、供给包含氧气和氮气的空气的空气供给管线21、供给包含氢气的气体的氢供给管线22、和供给包含二氧化碳气体和氧气的排气的排气供给管线23。空气也可以是从大气引入的空气。即,原料气体中的氧气的一部分或全部可以是通过导入空气而供给的气体。排气还可以包含氮气。

22.作为催化剂,在反应器10内设置有氢气燃烧用的第一催化剂(h2燃烧催化剂)和甲烷化反应用的第二催化剂(甲烷合成催化剂)。反应器10包含能相互进行热交换的第一反应室11和第二反应室12,第一反应室11内设有第一催化剂,第二反应室12内设有第二催化剂。

23.反应器10中形成导入第一反应室11的气体通过第二反应室12向反应器10外排出的气体流路。该气体流路与空气供给管线21、氢供给管线22和排气供给管线23连接。通过从空气供给管线21、氢供给管线22和排气供给管线23供给的气体,将包含二氧化碳气体、氢气和氧气的原料气体导入反应器10的气体流路。

24.在制造甲烷期间,原料气体可以不一直包含二氧化碳气体、氢气和氧气中的全部。例如,在通过制造系统1制造甲烷的方法中,向反应器10供给包含从空气供给管线21供给的氧气和氮气以及从氢供给管线22供给的氢气的原料气体,在第一反应室11内开始氢气的催化燃烧后,从排气供给管线23向反应器10导入二氧化碳气体,由此,可以向反应器10供给包含氢气、氧气和二氧化碳气体的原料气体。也可以按照来自氢供给管线22的氢气、来自空气供给管线21的氧气的顺序开始向反应器10供给。

25.在第一反应室11内开始氢气的催化燃烧时,作为载气的氮气与残留的氢气和生成的水一同伴随着热量被送至第二反应室12。其结果是,第二反应室12内的第二催化剂(甲烷合成催化剂)的温度上升。例如,当第二催化剂的温度超过规定温度100℃(或220℃)时,判断二氧化碳的甲烷化反应能够开始。在氢气的催化燃烧开始的启动时,通常,由从空气供给管线21和氢供给管线22供给的气体形成原料气体。可以将催化剂附近的气体的温度视作催化剂温度。

26.在确认二氧化碳的甲烷化反应能够开始后,二氧化碳气体从排气供给管线23向反应器10供给并导入第二反应室内。可以将来自排气供给管线23的排气不通过第一反应室11而直接导入第二反应室12。在第二反应室12内,通过包含由氢气的催化燃烧产生的热量的反应热使二氧化碳的甲烷化反应开始,此后持续甲烷化反应。通过甲烷化反应生成的含甲

烷的生成物气体向反应器10外排出。

27.制造系统1可以具备设置于反应器10的下游侧的冷却装置20。由冷却装置20除去通过甲烷化反应与甲烷一同生成的水。制造系统1还可以具备设置于反应器10的下游侧的将甲烷与氮分离的分离装置30。通过这些装置,能够提高生成物气体中的甲烷浓度。回收的甲烷,例如能够用作城市燃气等燃料。

28.制造甲烷的方法的另一实施方式使用图2所示的制造系统2来实施。制造系统2中,代替图1所示的制造系统1中分别设置第一反应室11和第二反应室12,而具备单一的反应室13,反应室13内设有作为氢气燃烧和甲烷化反应两者的催化剂发挥功能的催化剂(第三催化剂)。

29.在制造甲烷期间,原料气体可以不一直包含二氧化碳气体、氢气和氧气中的全部。例如,在通过制造系统2制造甲烷的方法中,向反应器10供给包含从空气供给管线21供给的氧气和氮气以及从氢供给管线22供给的氢气的原料气体,在反应室13内开始氢气的催化燃烧后,从排气供给管线23向反应器10导入二氧化碳气体,由此,可以向反应器10供给包含氢气、氧气和二氧化碳气体的原料气体。也可以按照来自氢供给管线22的氢气、来自空气供给管线21的氧气的顺序开始向反应器10供给。

30.在反应室13内开始氢气的催化燃烧时,产生热量,反应室13和第三催化剂的温度上升。例如,当第三催化剂的温度超过规定温度100℃(或220℃)时,判断二氧化碳的甲烷化反应能够开始。在氢气的催化燃烧开始的启动时,通常,由从空气供给管线21和氢供给管线22供给的气体形成原料气体。可以将催化剂附近的气体的温度视作催化剂温度。

31.在确认二氧化碳的甲烷化反应能够开始后,二氧化碳气体从排气供给管线23向反应器10供给。在反应室13内,通过包含由氢气的催化燃烧产生的热量的反应热使二氧化碳的甲烷化反应开始,此后持续甲烷化反应。通过甲烷化反应生成的含甲烷的生成物气体向反应器10外排出。

32.一直以来,为了获得高纯度的甲烷,使用了将排气中的二氧化碳气体暂时分离并回收以形成高纯度的二氧化碳,将其与氢气反应的方法。用于将二氧化碳分离并回收的装置比较大,在高纯度的二氧化碳的甲烷化反应的情况下,反应热容易在催化剂内局部化,这可能成为热失控的原因。在能够避免这些问题的方面,本实施方式的方法也是有利的。

33.图3是表示用于制造甲烷的制造系统的又一例子的构成图。在图3所示的制造系统1中,与图1的制造系统相同,能相互进行热交换的第一反应室11和第二反应室12设置于反应器10内。但是,在反应器10中形成导入第一反应室11的气体通过第二反应室12后向反应器外排出的第一气体流路,以及导入第一反应室11的气体不通过第二反应室12就向反应器10外排出的第二气体流路的方面,具有与图1的制造系统不同的构成。氢供给管线分为两支,第一流路与氢供给管线22a和排气供给管线23连接,第二流路与氢供给管线22b和空气供给管线21连接。

34.在图3的制造系统1中,在反应器10内形成分离为第一气体流路和第二气体流路的气体流路。直至氢气的催化燃烧开始的启动时,向第二流路供给原料气体。在启动时需要以相对高的浓度供给氧气,其结果生成大量水分。通过将生成的水分流过第二气体流路并向反应器10外排出,能够抑制流入第二反应室12的水分的量。从第一反应室11流入第二反应室12的水分少,有利于有效的甲烷化反应。另外,可以使用高纯度的二氧化碳气体来代替含

二氧化碳的排气,在这种情况下,能够防止高纯度的二氧化碳气体被从空气供给管线21供给的空气稀释。

35.在使用图1~3中列举的制造系统、或除这些以外的制造系统来制造甲烷的情况下,能够以开始甲烷化反应,此后自发地持续的方式,来控制原料气体中的氢气和氧气浓度。例如,可以基于第二催化剂(甲烷合成催化剂)或第三催化剂的温度,来控制原料气体中的氢气和氧气浓度。在通过包含氢气的催化燃烧的反应热的热量来提高甲烷合成催化剂温度时,能够降低甲烷化反应开始和持续所需的氧气浓度。基于这样的催化剂温度与各气体浓度的关系,能够适当地控制氢气和氧气浓度。

36.当甲烷化反应开始时,甲烷化反应的反应热与氢气的催化燃烧的反应热相结合,使得反应器内的催化剂和气体的温度过度升温,其结果是甲烷的收率有时会降低。因此,可以控制原料气体中的氧气浓度,以使甲烷化反应开始后,第二催化剂(甲烷合成催化剂)或第三催化剂的温度降低至规定温度,此后,第二催化剂(甲烷合成催化剂)或第三催化剂的温度保持在规定温度以上。此处的规定温度还取决于催化剂,例如可以为100℃~250℃或220~250℃。通过降低氧气浓度,能够降低第二催化剂或第三催化剂的温度。例如,在甲烷化反应开始后,可以切断来自空气供给管线的空气的供给。在这种情况下,可以调节氢气的供给量,以补足由排气中的氧气产生的氢气的催化燃烧引起的消耗量。

37.直至甲烷化反应开始为止的期间,向反应器导入的原料气体中,控制氢气浓度在例如6~40体积%的范围,氧气浓度在例如0.1~30体积%、3~30体积%、0.1~20体积%、3~20体积%、0.1~10体积%或3~10体积%的范围。开始甲烷化反应,此后,持续甲烷化反应的稳定运行的期间,向反应器导入的原料气体中,控制氢气浓度在例如30~60体积%的范围,氧气浓度在例如0.1~20体积%或0.1~6体积%的范围。这些浓度是以向反应器供给的原料气体的总体积为基准的值。原料气体通常含有作为载气的氮气等非活性气体。原料气体还能够包含来自空气等的少量的其他气体。

38.可以通过除了氢气的催化燃烧产生的反应热之外,还包含从外部热源供给的热量的热量,使甲烷化反应开始并持续。在这种情况下,控制从外部热源供给的热量,以使甲烷化反应开始并持续。如后述的实施例所例示的,当降低原料气体中的氧气浓度时,为了使甲烷化反应开始并持续,存在从外部热源供给的适当的热量变大的倾向。基于这样的氧气浓度与从外部热源供给的热量的量之间的关系,能够适当地控制从外部热源供给的热量的量。

39.从外部热源供给的热量,例如,通过热源的设定温度来调节。热源没有特别的限制,例如,可以是由电阻加热等而发热的电加热器,也可以是加热至规定温度的热介质。

40.设置于反应器内的催化剂,可以包含作为氢气燃烧和甲烷化反应两者的催化剂发挥功能的催化剂(第三催化剂),也可以包含氢气燃烧用的第一催化剂和甲烷化反应用的第二催化剂。第一催化剂与第二催化剂既可以相同又可以不同。

41.氢气燃烧用的催化剂可以是包含载体和负载于载体的催化剂金属的催化剂。作为载体的例子,可举出氧化铝(al2o3)、氧化铈(ceo2)、氧化锆(zro2)、氧化钇(y2o3)、氧化镁(mgo)和二氧化钛(tio2)等金属氧化物,这些的复合金属氧化物,以及二氧化硅氧化铝(sio2·

al2o3)、各种钙钛矿和沸石等复合金属氧化物。作为催化剂金属的例子,可举出rh、pd、pt和ru等贵金属以及ni、co、cu、mn和fe等贱金属。催化剂金属可以包含2种以上金属。

42.甲烷化反应用的催化剂(甲烷合成用催化剂)也可以是包含载体和负载于载体的催化剂金属的催化剂。作为载体的例子,可举出氧化铝(al2o3)、氧化铈(ceo2)、氧化锆(zro2)、氧化钇(y2o3)、氧化镁(mgo)和二氧化钛(tio2)等金属氧化物,这些的复合金属氧化物,以及二氧化硅氧化铝(sio2·

al2o3)、各种钙钛矿和沸石等复合金属氧化物。作为催化剂金属的例子,可举出ni、co、cu、mn和fe等贱金属以及pd、rh和ru等贵金属。催化剂金属可以包含2种以上金属。

43.反应器内可以收纳粒状的催化剂。或者,反应器内可以收纳所谓的整料催化剂,该整料催化剂是具有金属成型体以及形成在金属成型体上的含有催化剂的催化剂层的催化剂结构体。本实施方式的方法中,虽然有时伴随着催化剂的温度显著上升且甲烷化反应是发热反应,但通过在散热效果高的金属成型体上设置催化剂层,例如与具有陶瓷制载体的催化剂相比较,易避免过量的热的积累。金属成型体可以是板状体,也可以是加工成螺旋状的板状体。加工成螺旋状的板状体,是在以一定的轴线为中心旋转的方向扭转的同时沿轴线延伸的板状成型体。由于具有螺旋状的板状体的整料催化剂在与气体接触和散热的方面示出优异的特性,因此在使用该催化剂时,即时相对少的催化剂量也易实现优异的甲烷的收率。金属成型体例如可以是铝的成型体。

44.[实施例]

[0045]

以下,举出实施例进一步具体地说明本发明。但是,本发明不限定于这些实施例。

[0046]

1.催化剂制作

[0047]

向硝酸镍六水合物的水溶液中投入氧化铈的粉末,在搅拌后,一边加热一边从分散液中蒸发水分。将残留的粉末在150℃的干燥机中保持一晩,接着使用电炉在大气中于500℃烧成2小时,从而获得包含氧化铈和负载于该氧化铈上的镍的催化剂粒子(ni/ceo2)粉末。以氧化铈的质量为基准,该催化剂粒子中的镍的含量为10质量%。将催化剂粒子的粉末压缩成型,并粉碎获得的成型体。用筛子从粉碎品中获得粒度为30~60目的粒状催化剂。

[0048]

2.甲烷化反应

[0049]

(试验1)

[0050]

将获得的催化剂0.3g填充于常压固定床流通式微反应器的玻璃制反应管(内径8.0mm、外径10.0mm),以形成催化剂层。将反应管设置于电炉中。反应管与二氧化碳、氢、氧、氮气各自的供给管线连接。各供给管线上安装有用于控制流量的质量流量控制器和流量计。

[0051]

将设置有反应管的电炉的温度保持于25℃,向催化剂层以180ml/min的流量流通氮(n2)气。在该状态下,按照以200ml/min的流量流通氢(h2)气、以20ml/min的流量流通氧(o2)气的顺序进一步流通时,由于氢的催化燃烧的反应热,催化剂层的温度迅速上升。接着,在一边保持氮气、氢气和氧气的流量,一边以40ml/min的流速进一步供给二氧化碳(co2)气体时,甲烷化反应开始且催化剂层的温度上升至500℃,并持续甲烷化反应。对甲烷化反应中从反应管流出的生成物气体的co2浓度进行定量,根据测定结果求出由co2到甲烷的转化率(co

2 conversion)。

[0052]

(试验2~6)

[0053]

除了将氧气的流量变更为0ml/min、2ml/min、4ml/min、8ml/min或12ml/min以外,进行与试验1相同的甲烷化反应的试验。其中,由于在设置有反应管的电炉的设定温度25℃

时未确认甲烷化反应的开始,因此调节电炉的设定温度以使甲烷化反应开始和持续。表1示出确认甲烷化反应的开始和持续的电炉的设定温度。对甲烷化反应中从反应管流出的生成物气体的co2浓度进行定量,根据测定结果求出由co2到甲烷的转化率(co2的转化率)。

[0054]

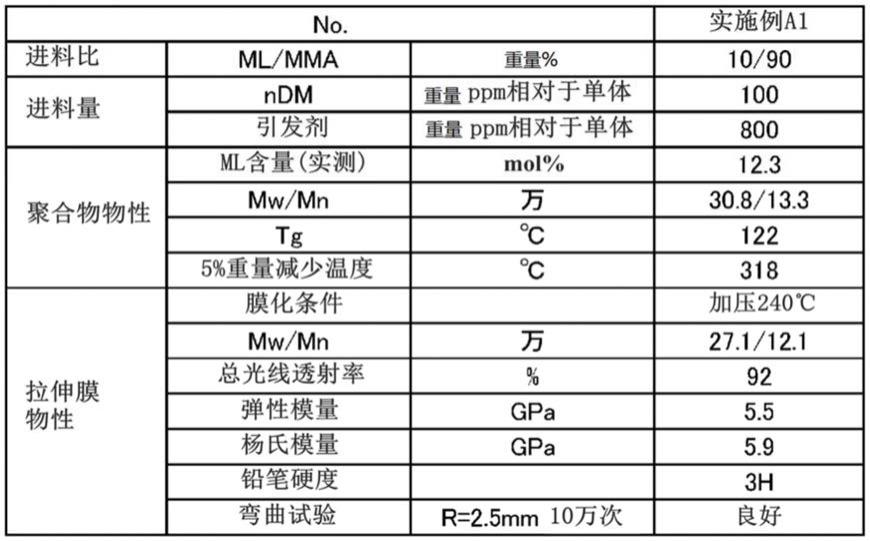

[表1]

[0055][0056]

图4是表示co2的转化率与甲烷化反应开始和持续的电炉设定温度的关系的图表。参照图4所示的关系等,通过适当控制原料气体的各成分的浓度和根据需要由外部热源加热的条件,能够使用含o2的原料气体高效地进行甲烷化反应。需要说明的是,原料气体含2体积%的o2的试验5中的co2的转化率,稍低于原料气体不包含o2的试验6中的co2的转化率,但ch4相对于co2的收率中试验5为73%,试验6为75%,可以说两者处于相同水平。

[0057]

附图标记的说明

[0058]

1、2:制造系统;10:反应器;11:第一反应室;12:第二反应室;13:反应室。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。