1.本发明涉及丁烯酸制备技术领域,尤其涉及一种高收率反式丁烯-2-酸的生产方法。

背景技术:

2.丁烯-2-酸(结构式如下)是一种不饱和脂肪酸,有顺式和反式两种异构体,分子中含有双键和羧基,具有很强的反应性,在工业上具有广泛的用途,主要用于制备各种树脂、杀菌剂、表面涂料、增塑剂,也是一种重要的医药中间体和农药中间体。

3.目前,丁烯-2-酸通常由丁烯-2-醛氧化得到,基本原理如下:由于丁烯-2-醛含有不饱和双键,需要选择氧化醛基又不破坏双键的催化剂和氧化工艺条件。在现有报道中,丁烯-2-醛氧化合成丁烯-2-酸通常采用金属羧酸盐(如铜、锰或钴的羧酸盐)、铊盐(铊的有机盐或无机酸盐)或过氧化物(如过氧化氢、过氧化苯甲酰、过硫酸铵、过硫酸钾或过硼酸钠等)为催化剂,其中金属羧酸盐催化剂催化活性不高,且溶解于反应体系中难以与产物分离,不能循环使用;铊盐催化剂成本高,并且毒性大;过氧化物催化剂不稳定,易分解,安全性差。

4.专利cn 100494151a中公开了一种选择性氧化丁烯-2-醛合成丁烯-2-酸的方法,其中以丁烯-2-醛为原料,以丙酮、乙酸、苯或甲苯为溶剂,磷钼酸为主催化剂,五氧化二钒为助催化剂,在氧气条件下进行催化氧化反应合成丁烯-2-酸,丁烯-2-酸的摩尔收率小于80%。

5.专利cn 112624917 a公开了一种催化氧化法生产丁烯-2-酸的方法,以丁烯-2-醛为原料,铈锆复合氧化物为催化氧化剂,以水、乙醇、丙酮、甲苯或乙醚为溶剂,将巴豆醛和铈锆复合氧化物共同添加到溶剂中得到混合液,然后在氧气条件下进行催化氧化,得到丁烯-2-酸,丁烯-2-醛的转化率较低,约为83%。

6.上述专利中丁烯-2-酸的收率均较低,且上述专利均未涉及到产物的顺反比例。

技术实现要素:

7.有鉴于此,本发明提供了一种高收率反式丁烯-2-酸的生产方法。本发明提供的方法转化率和选择性高,产物收率高,产物中反式丁烯-2-酸的比例高,且催化剂的催化活性稳定,使用寿命长。

8.为了实现上述发明目的,本发明提供以下技术方案:一种高收率反式丁烯-2-酸的生产方法,包括以下步骤:

在氧气条件下,将丁烯-2-醛、溶剂和负载银催化剂混合进行催化氧化反应,得到反式丁烯-2-酸;所述溶剂为乙酸酯类溶剂;所述负载银催化剂包括载体和负载在载体上的银;所述载体为zro2和/或tio2。

9.优选的,所述乙酸酯类溶剂为乙酸乙酯、乙酸甲酯、乙酸丁酯和乙酸戊酯中的一种或几种。

10.优选的,所述负载银催化剂的制备方法包括以下步骤:将载体进行第一焙烧后在可溶性银盐溶液中浸渍,得到浸渍产物;将所得浸渍产物依次进行干燥和第二焙烧,得到负载银催化剂。

11.优选的,所述第一焙烧的温度为400~900 ℃,时间为1~6 h;所述浸渍的时间为1~5 h;所述第二焙烧的温度为400~500 ℃,时间为3~6 h。

12.优选的,所述负载银催化剂中银的负载量为2~15wt%。

13.优选的,所述丁烯-2-醛、溶剂和负载银催化剂中银原子的质量比为1:1~5:0.001~0.005。

14.优选的,所述催化氧化反应的温度为20~80 ℃,压力为0.1~2 mpa,反应时间为4~10 h。

15.优选的,所述催化氧化反应完成后,还包括将所得反应液进行过滤,得到反式丁烯-2-酸粗品滤液和回收催化剂;将所述回收催化剂进行循环套用。

16.优选的,得到所述反式丁烯-2-酸粗品滤液后,还包括将所述反式丁烯-2-酸粗品滤液进行精馏,得到反式丁烯-2-酸、溶剂和未反应的丁烯-2-醛,将所述溶剂和未反应的丁烯-2-醛进行回收利用。

17.本发明提供了一种高收率反式丁烯-2-酸的生产方法,包括以下步骤:在氧气条件下,将丁烯-2-醛、溶剂和负载银催化剂混合进行催化氧化反应,得到反式丁烯-2-酸;所述溶剂为乙酸酯类溶剂;所述负载银催化剂包括载体和负载在载体上的银粉;所述载体为zro2和/或tio2。本发明以丁烯-2-醛为原料,采用负载银催化剂进行催化氧化反应制备反式丁烯-2-酸,催化剂容易获得,且流化性好、易分离、可循环使用、寿命长、用量少,能够有效地降低制备成本;本发明采用的催化剂具有较高的催化活性和选择性,能够高效、连续地制备反式丁烯-2-酸,产物收率高;此外,本发明采用的负载银催化剂的载体为tio2和/或zro2,强度高、耐磨性耐腐蚀性好;另外,本发明采用的负载银催化剂具有优异的低温催化性能,可在较低温度下实现对巴豆醛的氧化,减少了反应过程中的能耗,降低了催化氧化反应的难度,降低了丁烯-2-酸的生产成本。

18.本发明采用乙酸酯类溶剂为反应溶剂,溶剂的毒性小,符合绿色化学要求。

19.进一步的,本发明将丁烯-2-酸粗品滤液进行精馏处理,分离出溶剂和未转化的丁烯-2-醛以回收利用,避免了原料的浪费,符合绿色生产的理念。

20.实施例结果表明,采用本发明的方法制备反式丁烯-2-酸,丁烯-2-醛的转化率为95%以上,丁烯-2-酸的选择性为89%以上,产物收率为85%以上,并且产物中反式丁烯-2-酸的占比为96%以上。

具体实施方式

21.本发明提供了一种丁烯-2-醛催化氧化制备反式丁烯-2-酸的方法,包括以下步

骤:在氧气条件下,将丁烯-2-醛、溶剂和负载银催化剂混合进行催化氧化反应,得到反式丁烯-2-酸;所述溶剂为乙酸酯类溶剂;所述负载银催化剂包括载体和负载在载体上的银粉;所述载体为zro2和/或tio2。

22.在本发明中,所述乙酸酯类溶剂优选为乙酸乙酯。

23.在本发明中,所述负载银催化剂的载体为zro2和/或tio2;所述tio2优选为锐钛型tio2,所述tio2的比表面积优选50~90 m2/g,更优选为80 m2/g,所述zro2优选为单斜晶型,比表面积优选为40~90 m2/g,更优选为50 m2/g;所述负载银催化剂中银的负载量优选为2~15wt%,优选为5~10wt%;所述银的负载量为催化剂中银的质量占催化剂总质量的百分数。

24.在本发明中,所述负载银催化剂的制备方法优选包括以下步骤:将载体进行第一焙烧后在可溶性银盐溶液中浸渍,得到浸渍产物;将所得浸渍产物依次进行干燥和第二焙烧,得到负载银催化剂。

25.在本发明中,所述第一焙烧的温度优选为400~900 ℃,更优选为500~800 ℃,所述第一焙烧的时间优选为1~6 h,更优选为2~5 h;本发明通过第一焙烧对载体进行预处理,使之分解成氧化物,形成所需结构,并且除掉载体中的水分,有利于让活性组分更加均匀地附着在载体表面,不焙烧的话催化剂容易随溶液流失;第一焙烧完成后,本发明优选将焙烧后的载体冷却,然后再进行浸渍。

26.在本发明中,所述可溶性银盐优选为硝酸银;所述可溶性银盐的溶液的浓度优选为0.1~0.2 g/l,更优选为0.11 g/l;本发明对焙烧后的载体和可溶性银盐溶液的用量比没有特殊要求,在本发明的具体实施例中,根据目标催化剂中银的负载量,按照等体积浸渍法进行浸渍即可;所述浸渍的温度优选为室温,时间优选为1~5 h,更优选为2~3 h。浸渍过程中,可溶性银盐被吸附到载体中。

27.在本发明中,所述干燥的温度优选为115 ℃,时间优选为2 h;所述第二焙烧的温度为400~500 ℃,更优选为430~450 ℃;所述第二焙烧的时间优选为3~6 h,更优选为4~5 h;所述第二焙烧的气氛优选为氮气或氩气;第二焙烧过程中,载体上负载的银盐转化为银单质。

28.在本发明中,所述丁烯-2-醛、溶剂和负载银催化剂中银原子的质量比优选为1:1~5:0.001~0.005,更优选为1:2~4:0.002~0.004。

29.在本发明中,所述催化氧化反应的温度优选为20~80 ℃,更优选为25~70 ℃,所述催化氧化反应的压力优选为0.1~2 mpa,更优选为0.5~1.5 mpa;所述催化氧化反应的时间优选为4~10 h,更优选为5~8 h。在本发明中,所述催化氧化反应优选在高压釜中进行。

30.在本发明的具体实施例中,优选先将丁烯-2-醛、溶剂和负载银催化剂加入高压釜中,然后在20~80 ℃下通氧气至0.1~2 mpa,之后反应4~10 h。

31.催化氧化反应完成后,本发明优选还包括将所得反应液进行过滤,得到反式丁烯-2-酸粗品滤液和回收催化剂;将所述回收催化剂进行循环使用。在本发明中,所述回收催化剂优选循环用于下一批次反式丁烯-2-酸制备中,在本发明的具体实施例中,所述催化剂的循环使用次数优选大于6次;在本发明的具体实施例中,随着循环使用次数的增加,催化剂的活性变差后,可以将催化剂进行焙烧,以提高其活性。在本发明中,所述反式丁烯-2-酸粗品滤液中反式丁烯-2-酸和顺式丁烯-2-酸的比例优选为96~98:2~4。

32.在本发明中,得到所述反式丁烯-2-酸粗品滤液后,优选还包括将所述反式丁烯-2-酸粗品滤液进行精馏,得到反式丁烯-2-酸、溶剂和未反应的丁烯-2-醛,将所述溶剂和未反应的丁烯-2-醛进行回收利用。本发明对所述精馏的条件没有特殊要求,能够将反式丁烯-2-酸、溶剂和未反应的丁烯-2-醛分离即可。

33.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。

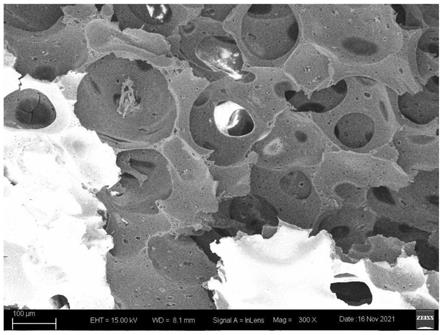

34.实施例1采用的催化剂为ag/tio2催化剂,制备方法为共沉淀法,具体步骤如下:将200 g tio2(锐钛型,比表面积约80 m2/g)于700 ℃下焙烧5 h,冷却后,与95.7 ml浓度为0.11 g/l的硝酸银溶液混合,浸渍2 h,再在烘箱中115 ℃干燥2 h,然后450 ℃下焙烧4 h,制得银负载量为5%的ag/tio2负载银催化剂,粒径约为150 μm。

35.将70 g 丁烯-2-醛、140 g乙酸乙酯、1.726 g ag/tio2催化剂加入到高压釜中,在常温(25 ℃)下通氧气反应,反应压力为1 mpa,反应7.8 h后,丁烯-2-醛转化率为95.73%,丁烯-2-酸选择性为89.09%,收率为85.28%,产物中反式丁烯-2-酸和顺式丁烯-2-酸的比例为97:3,反应后催化剂的粒径约为150 μm。

36.实施例2本实施例采用的催化剂为ag/tio2催化剂,制备方法为共沉淀法,具体步骤如下:将200 g tio2(锐钛型,比表面积约80 m2/g)于700 ℃下焙烧5 h,冷却后,与95.7 ml浓度为0.11 g/l的硝酸银溶液混合,浸渍2 h,再在烘箱中115 ℃干燥2 h,然后450 ℃下焙烧4 h,制得负载量为5%的ag/tio2负载银催化剂。

37.将70 g 丁烯-2-醛、140 g乙酸乙酯、1.726 g ag/tio2催化剂加入到高压釜中,在40 ℃下通氧气反应,反应压力为1 mpa,7 h后丁烯-2-醛转化率为96.53%,丁烯-2-酸选择性为92.21%,收率为89.01%,产物中反式丁烯-2-酸和顺式丁烯-2-酸的比例为97:3。

38.实施例3采用的催化剂为ag/zro2催化剂,制备方法为共沉淀法,具体步骤如下:将200 g zro2(单斜晶,比表面积约50 m2/g)于800 ℃下焙烧5 h,冷却后,与95.7 ml浓度为0.11 g/l的硝酸银溶液混合,浸渍2 h,再在烘箱中115 ℃干燥2 h,然后450 ℃下焙烧4 h,制得负载量为5%的ag/zro2负载银催化剂。

39.将约70 g 丁烯-2-醛、140 g乙酸乙酯、1.726 g ag/zro2催化剂加入到高压釜中,在常温(25 ℃)下通氧气反应,反应压力为1 mpa,反应时间7 h,反应完毕后将所得反应液过滤,得到反应液和催化剂,将催化剂进行循环使用,催化剂多次循环使用的反应结果如表1所示。

40.表1

ꢀꢀ

催化剂进行循环使用实验数据

循环次数丁烯-2-醛转化率/%丁烯-2-酸选择性/%丁烯-2-酸收率/%反式:顺式196.6291.3588.2696:4296.5191.5488.3597:3396.5291.3388.1597:3496.4591.6288.3798:2596.4991.5988.3897:3696.4791.5088.2797:3

根据表1中的数据可以看出,本发明采用负载银催化剂催化丁烯-2-醛反应制备反式丁烯-2-酸,丁烯-2-醛的转化率和选择性高,丁烯-2-酸的收率高,且所得产物中反式产物的比例高,且催化剂的稳定性好,循环使用6次后,催化活性仍然较高。

41.比较例1其他条件和实施例1相同,仅将反应溶剂替换为丙酮,在常温(25 ℃)下通氧气反应,反应压力为1 mpa,7.8 h后丁烯-2-醛转化率为85.30%,丁烯-2-酸选择性为82.13%,收率为70.05%,产物中反式丁烯-2-酸和顺式丁烯-2-酸的比例为90:10。

42.根据比较例1中的数据可以看出,将反应溶剂替换为丙酮后,丁烯-2-醛的转化率和选择性降低,产物收率以及产物中反式产物的比例也降低。

43.比较例2比较例2中采用的催化剂为ag/活性炭催化剂,制备方法为共沉淀法,具体步骤如下:将200 g活性炭于200 ℃下焙烧5 h,冷却后,与95.7 ml浓度为0.11 g/l的硝酸银溶液混合,浸渍2 h,再在烘箱中115 ℃干燥2 h,然后在120 ℃下焙烧4 h,制得负载量为5%的ag/活性炭负载银催化剂,粒径约为300 μm。

44.将70 g 丁烯-2-醛、140 g乙酸乙酯、1.726 g ag/活性炭催化剂加入到高压釜中,在常温(25 ℃)下通氧气反应,反应压力为1 mpa,7.8 h后丁烯-2-醛转化率为90.23%,丁烯-2-酸选择性为83.31%,收率为75.17%,产物中反式丁烯-2-酸和顺式丁烯-2-酸的比例为92:8,反应后催化剂的粒径约为150 μm。

45.根据比较例2的数据可以看出,将催化剂的载体替换为活性炭后,丁烯-2-醛的转化率和选择性降低,产物收率也降低。

46.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。