1.本发明涉及数字孪生技术领域,尤其涉及一种基于数字孪生技术的纤维金属层板液压成形系统。

背景技术:

2.纤维金属层板 (fiber metal laminates, fmls) 是一种由金属薄板与纤维增强树脂预浸料在特定界面处理后交替铺设,并经过特定的温度和压力下固化后得到的超混杂复合材料,具有金属材料加工性好、抗冲击能力强以及纤维增强复合材料抗疲劳强度高的优点,并且还有良好的损伤容限性能。纤维金属层板具有比强度高、比模量高、疲劳性能好、抗磨、减振、高导电、尺寸稳定、不吸潮等诸多理想性能,被认为是航空、航天领域具有广泛应用前景的新形复合材料。

3.纤维金属层板液压成形方法与其他单层金属板成形方法类似,但大多数分为2 1、3 2、4 3结构,各层之间的性能差异较大,并且纤维层板的成形极限远小于金属层板,会导致成形过程中伴随有纤维层断裂、金属塑性变形、树脂形态变化等问题。液压成形方法利用流体介质在高压下可以均匀分布载荷,能有效降低各种缺陷,但在一些圆角或者其他小特征地方需要增大液室压力,会导致设备吨位增大,成本提高。液压成形过程中温度对成形过程也有较大影响,根据树脂材料不同,合适的温度可以使纤维金属层板成形质量更高。成形过程中凸模的下行速度过快会产生起皱或破裂缺陷,太慢了则会影响成形效率甚至影响成形质量,这给成形工艺带来了巨大难题。

4.中国专利公开号:cn110871578a公开了一种基于充液成形的纤维金属层板制备成形一体化工艺,其公开的技术包括:凸模预先冷却,压边圈合模,液室预充液;首先进行加热油液至指定温度,然后进行预胀工序,使层板紧贴凸模,随后凸模下行,液室压力按指定压力加载,完成成形,充液成形后,根据不同纤维金属层板特点,加热或冷却液室液压油,改变固化温度和压力条件,完成固化工艺,从而获得最终的产品零件。但是,这种充液成形技术方案中存在无法实时控制成形过程中的温度导致液压成形质量不稳定的问题。

技术实现要素:

5.为此,本发明提供一种基于数字孪生技术的纤维金属层板液压成形系统,用以克服现有技术中纤维金属层板的无法实时监控成形温度导致的成形效率低、成形质量差的问题。

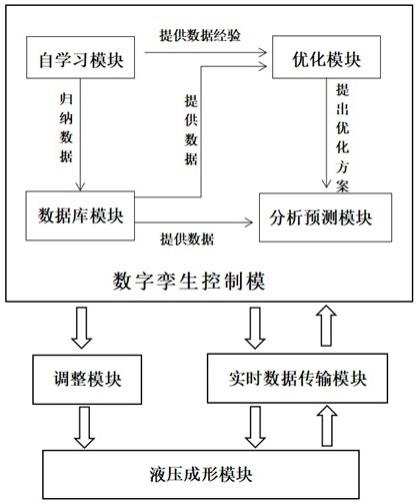

6.为实现上述目的,本发明提供一种基于数字孪生技术的纤维金属层板液压成形系统,包括液压成形模块、实时数据传输模块和数字孪生控制模块,其中,数字孪生控制模块用以生成所述液压成形模块的数字孪生体并通过在所述数字孪生体中分析液压成形模块的工作参数和纤维金属层板的性能以智能调节所述液压成形模块的工作以使纤维金属层板按预设状态成形,包括:数据库模块,用以储存液压成形相关数据以支持所述数字孪生控制模块进行智能

控制,所述数据库模块储存的数据信息包括纤维层板数据信息、液压成形设备工作参数信息和若干液压成形物理模型;分析预测模块,其与所述数据库模块相连,用以将所述实时数据传输模块传递的液压成形模块的参数进行拟合以分析纤维金属层板的实时性能状态并预测纤维金属层板的性能趋势;优化模块,其分别与所述分析预测模块和所述数据库模块相连,用以通过计算得到液压成形模块工作状态的最优方案;调整模块,其分别与所述数据库模块、所述分析预测模块和所述优化模块相连,用以调整所述液压成形模块的工作参数以将纤维金属层板的成形过程进行调整;自学习模块,其分别与所述数据库模块和所述优化模块相连,用以通过归纳液压成形模块工作过程数据形成经验数据并将经验数据导入至数据库。

7.进一步地,液压成形模块,其作为纤维金属层板液压成形的工作实体用以在所述基于数字孪生技术的纤维金属层板液压成形系统控制下完成纤维金属层板的成形,包括液压成形设备、液压模具和纤维金属层板;实时数据传输模块,其与液压成形模块和数字孪生控制模块相连,用以将液压成形模块的工作参数、纤维金属层板性能状态参数在数字孪生控制模块和液压成形模块间进行实时传输。

8.进一步地,实时数据传输模块将液压成形设备工作输入参数、纤维金属层板性能状态参数与数字孪生控制模块的数字孪生体进行实时的数据交换,数字孪生体可以实时观测纤维金属层板的性能状态,液压成形设备也可以实时收到数字孪生体对输入参数的调整。

9.进一步地,数据库模块通过将存储的数据传递至所述分析预测模块和所述优化模块以使所述数字孪生控制模块生成液压金属层板数字孪生体;存储的数据包括纤维金属层板物理数据、纤维金属层板物理模型和液压成形设备工作输入参数;纤维金属层板物理数据,包括纤维金属层板类型数据、金属层材料数据、纤维层材料数据、纤维金属层板交替铺设层数数据和模具数据;纤维金属层板物理模型,用以作为所述数字孪生控制模块进行分析预测和智能优化调整各项参数的分析模型,包括应力应变物理模型、成形极限物理模型、纤维层状态温度影响物理模型;液压成形设备工作输入参数包括液室压力、压边圈压边力、凸模的下降速度和液压成形工作温度。

10.进一步地,纤维金属层板物理模型根据理论知识与成形实验结合得到,其中,应力应变物理模型通过本构模型初步建立并与实际实验数据结合以完成建立,用以分析应力应变改变对纤维金属层板的影响规律;成形极限物理模型能够通过成形实验数据初步建立并与实际实验数据结合以完成建立,用以分析纤维金属层板的极限状态规律;纤维层状态温度影响物理模型能够通过网格应变分析法初步建立并与实际实验数据结合以完成建立,用以分析温度改变对纤维金属层板状态的影响规律。

11.所述应力应变物理模型的建立过程包括:步骤1,对于本领域已存在本构模型的金属层材料导入其应力应变图,对于不存在本构模型的材料可用有限元分析软件对其进行应力应变分析,建立理论应力应变分析图;步骤2,对所述纤维金属层板材料进行实际应力应变实验得出所述金属层材料的应力应变实验图,所述实际应力应变实验可通过在固定模具相同工作条件下只改变凸模力来检测纤维金属层板的应变状态得到应力应变实验图;步骤3,将所述应力应变实验图与所述理论应力应变分析图相比对,若趋势一致,所述数据库模块判定所述应力应变实验图能够作为所述应力应变物理模型中以凸模力为自变量的应力应变物理模型;若趋势不一致,则重新进行有限元分析或重新进行应力应变实验直至趋势一致;对于固定模具,所述应力应变物理模型可通过改变所述液压成形模块的工作参数得到以单个工作参数为自变量且其他工作参数固定的纤维金属层板的应力应变图,所述物理模型包括若干张单一自变量变化得到的纤维金属层板的应力应变图,其中,以凸模力为自变量的应力应变图为所述应力应变图物理模型的主参考图。

12.所述成形极限物理模型的建立过程包括:步骤1,使用网格应变分析法测定纤维金属层板各层材料的极限应变图,所述极限应变图的的自变量包括层板材料、凸模尺寸、温度、润滑条件和凸模下降速度,因变量为层板应变状态。

13.步骤2,将所述极限应变图与所述应力应变实验得出的同一自变量的所述金属层材料的应力应变实验图进行趋势分析,若趋势一致,所述数据库模块判定所述极限应变实验图能够作为所述成形极限物理模型;若趋势不一致,则重新进行网格试验分析或重新进行应力应变实验直至趋势一致;对于固定模具、同一层板材料、相同润滑条件和模具温度条件下,所述成形极限物理模型的主参考图为以凸模下降速度为自变量的极限应变图。

14.所述纤维层状态温度影响物理模型的建立过程包括:步骤1,使用网格应变分析法测定纤维金属层板各层材料的温度应变图,网格应变分析实验通过在固定模具相同工作条件下只改变模具温度来检测纤维金属层板的应变状态得到温度应变图;步骤2,将所述温度应变图与所述应力应变实验得出的以温度为自变量的所述金属层材料的应力应变实验图进行趋势分析,若趋势一致,所述数据库模块判定所述温度应变图能够作为所纤维层状态温度影响物理模型;若趋势不一致,则重新进行网格应变分析实验或重新进行应力应变实验直至趋势一致。

15.所述网格应变分析法其原理包括在变形前的纤维金属层板各层材料平板表面用电化学腐蚀装置印制圆形网格,直径为2mm;试验结束后,选择靠近裂纹区或颈缩区的网格作为临界变形状态的网格并测量变形后的长轴和短轴长度用以计算表面极限主应变,所述网格应变分析法的测量精度在

±

2%内。

16.进一步地,数据库模块储存的纤维金属层板类型数据根据纤维金属层板中金属层材料、纤维层材料和层板交替铺设层数划分纤维金属层板的类别。

17.进一步地,数据库模块还包括筛选识别子模块,所述筛选识别子模块用以通过输

入的纤维金属层板的类别名称以将纤维金属层板对应的数据库模块中存储的数据自动筛选出。

18.进一步地,分析预测模块设置有若干纤维金属层板成形性能参数标准范围,分析预测模块调取数据库模块中储存的纤维金属层板物理模型并将实时数据传输模块传递的液压成形模块的参数在调取的纤维金属层板物理模型中进行同步映射拟合以生成液压成形模块的数字孪生体,分析预测模块通过在数字孪生体中进行纤维金属层板的成形参数分析以对纤维金属层板的性能趋势进行预测;当分析预测模块通过数字孪生体预测到纤维金属层板的性能趋势中存在达到或超过预设纤维金属层板成形性能参数标准范围时,分析预测模块将所述纤维金属层板的性能趋势信息报警提示并控制液压成形模块停止工作。

19.进一步地,优化模块能够将分析预测模块接收到的液压成形模块的工作参数进行优化,优化模块通过计算得出液压成形设备工作输入参数在成形过程中的全局最优解或局部最优解,优化模块采用的算法为梯度下降法。

20.进一步地,液压成形模块设置有加热模块用以在纤维金属层板成形过程中对液压设备液室加热;加热模块在纤维金属层板成形过程中能够对液压设备液室进行加热,液压成形模块设置有用以实时检测液室温度的温度检测装置,液压成形模块将检测到的温度数据传输到数字孪生控制模块用以实现实现温度控制;所述检测液室温度的温度检测装置用以实时检测纤维金属层板成形过程中的实际温度,所述液压成形模块将检测到的实际温度数据通过实时数据传输模块传递至所述数字孪生控制模块,所述数字孪生控制模块控制所述分析预测模块进行分析以推断纤维金属层板的性能趋势并判断是否对所述液压成形模块的温度进行调节。

21.进一步地,调整模块包括调整控制子系统,用以在纤维金属层板成形过程中对液压成形设备的工作参数进行实时调整并通过实时数据传输模块将参数调整命令传输到液压成形设备以使液压成形设备对纤维金属层板成形过程进行调整;液压成形模块工作前,在数字孪生控制模块中设置纤维金属层板的性能参数正常范围,所述液压成形模块运行过程中,若所述数字孪生控制模块判定纤维金属层板的性能参数在正常范围内,则工艺正常进行;若所述数字孪生控制模块判定成形状态出现超出范围或预测超出范围时,则控制调整模块工作以实时调整液压成形模块的输入工作参数或者控制液压成形模块停止工作。

22.进一步地,自学习模块通过将历史成形参数归纳用以形成纤维金属层板成形经验数据,所述自学习模块通过将所述基于数字孪生技术的纤维金属层板液压成形系统完成的纤维金属层板成形任务中使用的工作参数储存成为经验数据并将所述经验数据导入数据库模块和优化模块用以作为所述数字孪生控制模块的经验数据参考。所述成形经验数据一方面可供工作人员通过查询数据库随时查阅,另一方面,成形经验数据可作为加工经验,通过将成形经验数据导入数据库模块和优化模块作为经验数据参考。

23.与现有技术相比,本发明的有益效果在于,本发明通过数字孪生技术在纤维金属层板液压成形过程中生成纤维金属层板的数字孪生体,通过将液压成形过程中的工作参数和纤维金属层板的物理数据信息映射在数字孪生体中用以预测液压成形过程中纤维层板的性能状态,有效的实现了实时按纤维层板的性能状态调整液压工作参数,有效的保证了纤维金属层板液压成形过程中纤维金属层板的性能质量,有效的提高了液压工艺的成形效

率和成形质量。

24.进一步地,本发明所述基于数字孪生技术的纤维金属层板液压成形系统,在以往传统的液压成形基础上利用数字孪生技术进行辅助控制,实时观测纤维金属层板的材料性能,在成形过程中的纤维金属层板失效前及时止损并且进行液压成形设备工作参数的调整,进一步有效的保证了纤维金属层板成形质量。

25.进一步地,本发明所述系统的液压成形模块在液压成形过程中能够对液压成形模具进行加热升温,采用适当的温度能够减小纤维金属层板的成形难度并提高纤维金属层板的成形质量,采用数字孪生技术对成形温度进行实时控制,进一步有效的降低纤维金属层板的成形难度并提高纤维金属层板的成形质量。

26.进一步地,本发明所述系统自学习模块能够存储纤维金属层板的历史成形过程参数,基于历史成形数据对数字孪生控制模块的数据库模块进行更新,有效的提高了数字孪生控制模块的控制效率,进一步有效的提高了纤维金属层板的成形效率和成形质量。

附图说明

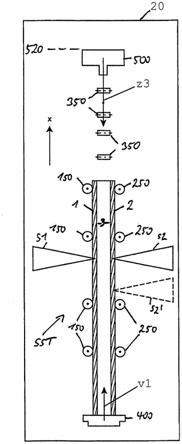

27.图1为本发明实施例所述基于数字孪生技术的纤维金属层板液压成形系统的模拟图;图2为本发明实施例所述基于数字孪生技术的纤维金属层板液压成形系统的系统方法流程图。

具体实施方式

28.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

29.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

30.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

32.请参阅图1所示,其为本发明实施例所述基于数字孪生技术的纤维金属层板液压成形系统的模拟图,本发明基于数字孪生技术的纤维金属层板液压成形系统,包括,液压成形模块,其作为纤维金属层板液压成形的工作实体用以在系统控制下完成纤维金属层板的成形,包括液压成形设备、液压模具和纤维金属层板;数字孪生控制模块,其设置在液压成形模块的控制端,与液压成形模块相连,用以生成所述液压成形模块的数字孪生体并通过在数字孪生体中分析液压成形模块的工作参

数和纤维金属层板的性能用以智能调节所述液压成形模块的工作以使纤维金属层板按预设状态成形;实时数据传输模块,其与液压成形模块和数字孪生控制模块相连,用以将液压成形模块的工作参数、纤维金属层板性能状态参数在数字孪生控制模块和液压成形模块间进行实时传输。

33.该系统用以将液压成形设备与数字孪生体之间实现数据交换以提高纤维金属层板的成形效率与质量。

34.请继续参阅图1所示,数字孪生控制模块包括,数据库模块,用以储存液压成形相关数据以支持所述数字孪生控制模块进行智能控制,所述数据库模块储存的数据信息有纤维层板数据信息、液压成形设备工作参数信息和若干液压成形物理模型;分析预测模块,其与数据库模块相连,用以通过分析所述实时数据传输模块传递的液压成形模块的工作参数以判断纤维金属层板的实时性能状态并预测纤维金属层板的性能趋势;优化模块,其分别与分析预测模块和数据库模块相连,用以通过计算得到液压成形模块工作状态的最优方案;调整模块,其分别与数据库模块、所述分析预测模块和所述优化模块相连,用以通过调整所述液压成形模块的工作参数以对纤维金属层板的成形过程进行调整;自学习模块,其分别与数据库模块和所述优化模块相连,用以通过归纳液压成形模块工作过程数据以形成经验数据并导入数据库;数字孪生控制模块中数据库模块、分析预测模块、优化模块和自学习模块在纤维金属层板成形过程中组成纤维金属层板的数字孪生体,实时数据传输模块和调整模块将现实工艺过程与数字孪生体相连接以将数字孪生体分析输出的相关参数传递至液压成形模块。

35.具体而言,本发明所述基于数字孪生技术的纤维金属层板液压成形系统,在以往传统的液压成形基础上利用数字孪生技术进行辅助控制,能够实时观测纤维金属层板的材料性能,在成形过程中,通过性能趋势预测使纤维金属层板失效前通过对液压成形设备工作参数的及时调整达到及时止损,进一步有效的保证了纤维金属层板成形质量。

36.请继续参阅图1所示,实时数据传输模块将液压成形设备工作输入参数、纤维金属层板性能状态参数与数字孪生控制模块的数字孪生体进行实时的数据交换,数字孪生体可以实时观测纤维金属层板的性能状态,液压成形设备也可以实时收到数字孪生体对输入参数的调整。

37.请继续参阅图1所示,数据库模块通过将存储的数据传递至分析预测模块和优化模块以完成数字孪生控制模块的液压金属层板数字孪生体的生成;所述存储的数据包括纤维金属层板物理数据、纤维金属层板物理模型和液压成形设备工作输入参数;所述纤维金属层板物理数据,包括纤维金属层板类型数据、金属层材料数据、纤维层材料数据、纤维金属层板交替铺设层数数据和模具数据;所述纤维金属层板物理模型,用以作为所述数字孪生控制模块进行分析预测和智

能优化调整各项参数的分析模型,包括应力应变物理模型、成形极限物理模型、纤维层状态温度影响物理模型;所述液压成形设备工作输入参数,包括:液室压力、压边圈压边力、凸模的下降速度和液压成形工作温度。

38.请继续参阅图1所示,纤维金属层板物理模型根据理论知识与成形实验结合得到,其中,应力应变物理模型能够通过本构模型初步建立并与实际实验数据结合以完成建立,用以分析应力应变改变对纤维金属层板的影响规律;成形极限物理模型能够通过成形实验数据初步建立并与实际实验数据结合以完成建立,用以分析纤维金属层板的极限状态规律;纤维层状态温度影响物理模型能够通过网格应变分析法初步建立并与实际实验数据结合以完成建立,用以分析温度改变对纤维金属层板状态的影响规律。

39.具体而言,应力应变物理模型的建立过程包括:步骤1,对于本领域已存在本构模型的金属层材料导入其应力应变图,对于不存在本构模型的材料可用有限元分析软件对其进行应力应变分析,建立理论应力应变分析图;步骤2,对所述纤维金属层板材料进行实际应力应变实验得出所述金属层材料的应力应变实验图,所述实际应力应变实验可通过在固定模具相同工作条件下只改变凸模力来检测纤维金属层板的应变状态得到应力应变实验图;步骤3,将所述应力应变实验图与所述理论应力应变分析图相比对,若趋势一致,所述数据库模块判定所述应力应变实验图能够作为所述应力应变物理模型中以凸模力为自变量的应力应变物理模型;若趋势不一致,则重新进行有限元分析或重新进行应力应变实验直至趋势一致;对于固定模具,所述应力应变物理模型可通过改变所述液压成形模块的工作参数得到以单个工作参数为自变量且其他工作参数固定的纤维金属层板的应力应变图,所述物理模型包括若干张单一自变量变化得到的纤维金属层板的应力应变图,其中,以凸模力为自变量的应力应变图为所述应力应变图物理模型的主参考图。

40.具体而言,所述成形极限物理模型的建立过程包括:步骤1,使用网格应变分析法测定纤维金属层板各层材料的极限应变图,所述极限应变图的的自变量包括层板材料、凸模尺寸、温度、润滑条件和凸模下降速度,因变量为层板应变状态。

41.步骤2,将所述极限应变图与所述应力应变实验得出的同一自变量的所述金属层材料的应力应变实验图进行趋势分析,若趋势一致,所述数据库模块判定所述极限应变实验图能够作为所述成形极限物理模型;若趋势不一致,则重新进行网格试验分析或重新进行应力应变实验直至趋势一致;对于固定模具、同一层板材料、相同润滑条件和模具温度条件下,所述成形极限物理模型的主参考图为以凸模下降速度为自变量的极限应变图。

42.具体而言,纤维层状态温度影响物理模型的建立过程包括:步骤1,使用网格应变分析法测定纤维金属层板各层材料的温度应变图,网格应变分析实验通过在固定模具相同工作条件下只改变模具温度来检测纤维金属层板的应变状

态得到温度应变图;步骤2,将所述温度应变图与所述应力应变实验得出的以温度为自变量的所述金属层材料的应力应变实验图进行趋势分析,若趋势一致,所述数据库模块判定所述温度应变图能够作为所纤维层状态温度影响物理模型;若趋势不一致,则重新进行网格应变分析实验或重新进行应力应变实验直至趋势一致。

43.所述网格应变分析法其原理包括在变形前的纤维金属层板各层材料平板表面用电化学腐蚀装置印制圆形网格,直径为2mm;试验结束后,选择靠近裂纹区或颈缩区的网格作为临界变形状态的网格并测量变形后的长轴和短轴长度用以计算表面极限主应变,所述网格应变分析法的测量精度在

±

2%内。

44.具体而言,纤维金属层板的树脂层分为热固性树脂与热塑性树脂,热固性树脂层板成形过程较多采用冷加工,热塑性层板成形过程受温度影响较大,当加热至接触金属层表面的树脂发生熔融,而与纤维层粘结的树脂仍为高弹态时,树脂进入同时具备粘流态和高弹态的混杂状态,纤维金属层板的成形达到最佳状态,以此状态为基础设置纤维金属层板的物理模型;以聚苯硫醚 (pps)树脂为例,采用环形加热炉对液压成形模块进行加热成形,通过环形加热炉温度控制器进行温度控制;从室温开始加热每升高20度进行一次成形实验,根据上述实验数据建立其物理模型,当环形加热炉温度到达85~150℃时pps树脂进入高弹态,温度到达170~320℃时,pps树脂进入同时具备粘流态和高弹态的混合状态。

45.具体而言,pps在温度范围内的力学性能与温度成负相关,液压成形过程中通过有限元分析出层板实时的性能状态,并结合物理模型通过迭代算法预测下一个单位时间内的性能状态,环形加热炉温度控制器将温度实时传给数字孪生体,数字孪生体根据以上物理模型推断出此时实际力学性能距理论力学形成的偏差是否达到极限值,若达到极限值,则通过数字孪生体对环形加热炉温度控制器发出命令进行温度调整或者对液压成形设备控制台发出命令停止凸模下移。

46.本领域技术人员可以理解的是,本发明所述纤维金属层板物理模型不仅局限于根据现有领域材料知识、成形技术知识及相关实验得到,只要能实现本发明所述纤维金属层板物理模型的作用即可,可根据具体的设备及工作需要设定即可,在此不再赘述。

47.请继续参阅图1所示,数据库模块储存的纤维金属层板类型数据根据纤维金属层板中金属层材料、纤维层材料和层板交替铺设层数划分纤维金属层板的类别。

48.纤维金属层板根据材料不同可分为:玻璃纤维增强树脂-镁合金复合层板、玻璃纤维-铝锂合金复合层板、芳纶纤维增强铝合金板以及碳纤维、石墨纤维以及其他金属材料在一定温度和压力下固化而成的其他纤维金属层板。根据铺设层数不同可分为:2 1、3 2结构等,本领域技术人员可以理解的是,纤维金属层板的类别不局限于本实施例列举的类型,在此不再赘述。

49.请继续参阅图1所示,数据库模块还包括筛选识别子模块,所述筛选识别子模块用以通过输入的纤维金属层板的类别名称以将纤维金属层板对应的数据库数据自动筛选出。

50.请参阅图2所示,其为本发明实施例所述基于数字孪生技术的纤维金属层板液压成形系统的系统方法流程图,本发明分析预测模块调取数据库模块中储存的纤维金属层板物理模型并将实时数据传输模块传递的液压成形模块的工作参数在物理模型中进行同步

映射拟合以生成液压成形模块的数字孪生体,分析预测模块通过在数字孪生体中进行纤维金属层板的成形参数分析以对纤维金属层板的性能趋势进行预测;分析预测模块设置有若干纤维金属层板成形性能参数标准范围,当分析预测模块通过数字孪生体预测到纤维金属层板的性能趋势中存在达到或超过预设纤维金属层板成形性能参数标准范围时,分析预测模块将所述纤维金属层板的性能趋势信息报警提示并控制液压成形模块停止工作。

51.具体而言,优化模块能够将分析预测接收到的液压成形模块的工作参数进行优化,优化模块通过计算得出液压成形设备工作输入参数在成形过程中的全局最优解或局部最优解,优化模块采用的算法为梯度下降法。

52.请参阅图1所示,液压成形模块设置有加热模块用以在纤维金属层板成形过程中对液压设备液室加热;加热模块在纤维金属层板成形过程中能够对液压设备液室进行加热,液压成形模块设置有用以实时检测液室温度的温度检测装置,液压成形模块将检测到的温度数据传输到数字孪生控制模块用以实现实现温度控制;所述检测液室温度的温度检测装置用以实时检测纤维金属层板成形过程中的实际温度,所述液压成形模块将检测到的实际温度数据通过实时数据传输模块传递至所述数字孪生控制模块,所述数字孪生控制模块控制所述分析预测模块进行分析以推断纤维金属层板的性能趋势并判断是否对所述液压成形模块的温度进行调节。

53.具体而言,本发明所述系统的液压成形模块在液压成形过程中能够对液压成形模具进行加热升温,采用适当的温度能够减小纤维金属层板的成形难度并提高纤维金属层板的成形质量,采用数字孪生技术对成形温度进行实时控制,进一步有效的降低纤维金属层板的成形难度并提高纤维金属层板的成形质量。

54.请参阅图2所示,调整模块包括调整控制子系统,用以在纤维金属层板成形过程中对液压成形设备的工作参数进行实时调整并通过实时数据传输模块将参数调整命令传输到液压成形设备以使液压成形设备对纤维金属层板成形过程进行调整;液压成形模块工作前,在数字孪生控制模块中设置纤维金属层板的性能参数正常范围,所述液压成形模块运行过程中,若所述数字孪生控制模块判定纤维金属层板的性能参数在正常范围内,则工艺正常进行;若所述数字孪生控制模块判定成形状态出现超出范围或预测超出范围时,则控制调整模块工作以实时调整液压成形模块的输入工作参数或者控制液压成形模块停止工作。

55.具体而言,本发明所述基于数字孪生技术的纤维金属层板液压成形系统,在以往传统的液压成形基础上利用数字孪生技术进行辅助控制,实时观测纤维金属层板的材料性能,在成形过程中的纤维金属层板失效前及时止损并且进行液压成形设备工作参数的调整,进一步有效的保证了纤维金属层板成形质量。

56.请参阅图1所示,自学习模块通过将历史成形参数归纳用以形成纤维金属层板成形经验数据,所述自学习模块通过将所述基于数字孪生技术的纤维金属层板液压成形系统完成的纤维金属层板成形任务中使用的工作参数储存成为经验数据并将所述经验数据导入数据库模块和优化模块用以作为所述数字孪生控制模块的经验数据参考。所述成形经验数据一方面可供工作人员通过查询数据库随时查阅,另一方面,成形经验数据可作为加工经验,通过将成形经验数据导入数据库模块和优化模块作为经验数据参考。

57.具体而言,本发明所述系统自学习模块能够存储纤维金属层板的历史成形过程参数,基于历史成形数据对数字孪生控制模块的数据库模块进行更新,有效的提高了数字孪生控制模块的控制效率,进一步有效的提高了纤维金属层板的成形效率和成形质量。

58.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

59.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。