1.本发明涉及金属焊接领域,具体涉及一种低合金耐磨钢的焊接方法及其焊接接头。

背景技术:

2.耐磨钢是在工程上应用比较广泛的一种特殊材料,主要用于工况条件恶劣的采矿、建筑、水泥生产、港口、电力以及冶金等机械产品上,尤其在高端装备制造领域,使用综合性能良好的耐磨钢可以减少磨损带来的损失,提高设备能力和效率,延长设备使用寿命。焊接是耐磨钢构件(或零件)生产中重要的加工手段之一,现有成熟的焊接工艺方法,主要有焊条电弧焊、气体保护焊等,但是这些成熟工艺焊接效率较低,且焊缝金属的硬度远低于耐磨钢基材的硬度,耐磨钢焊接部件使用过程中极易由于焊缝金属磨损致使产品使用寿命缩短,乃致焊缝开裂,产品失效的事故曾有发生。

3.中国专利文献cn101947697a、cn109158739a中,通过在焊接坡口内平铺耐磨合金丝来提高焊缝金属的硬度,提高焊缝的耐磨损性;但是其焊接效率较低,且在焊接过程中还需要在焊接坡口内铺设耐磨合金丝,铺设的耐磨合金丝在焊接过程中会发生偏移,导致焊缝金属硬度不均匀的问题产生,同时增加了辅助工作时间,减缓了焊接生产节奏,增加了焊接成本。中国专利文献cn104227180a公开的nm400耐磨钢的焊接方法,采用a407不锈钢焊条做打底焊缝后,使用er50-6焊丝配合co2气体保护焊进行多层多道焊,距离母材表面2-3层焊缝高度时选用a407焊条焊接一层过渡层,最后用d212焊条进行盖面,提高焊缝表面耐磨性,同时改善了nm400耐磨钢焊接接头的韧性,达到了接头强度、韧性、耐磨性的一体化;但是表面采用d212堆焊焊条进行焊条,表面焊缝金属极易产生焊接裂纹,且其采用了两种焊接方法、三种焊接材料,且焊接过程中要进行350℃~400℃高温预热,并要求恒温,工艺措施复杂,焊接生产效率低,不能适应行业大范围推广及应用。专利cn102049597a、cn102632320a、cn105149746a、cn109986230a、cn113182648a选用低强匹配气保焊丝来保证接头的强度及韧性,选用低强匹配气保焊丝来保证接头的强度及韧性,但其焊缝金属硬度相对要低、耐磨性差,在使用过程中易产生焊缝金属的磨损而导致焊缝失效破坏。

技术实现要素:

4.因此,本发明要解决的技术问题在于现有技术焊接效率不高,焊缝处金属硬度低、耐磨性差的问题,从而提供一种能够提高耐磨钢焊缝抗磨损性能的高效焊接方法,此外,本发明还提供一种具有强度、韧性、耐磨性,焊缝成型良好的低合金耐磨钢焊接接头。

5.为此,本发明采用如下技术方案:

6.本发明提供一种低合金耐磨钢的焊接方法,包括如下步骤:

7.s1:对需要焊接的低合金耐磨钢加工焊接坡口;

8.s2:对焊接坡口及焊接坡口两侧的耐磨钢进行预热;

9.s3:打底焊及填充焊采用双细丝埋弧焊方法进行焊接;

10.s4:盖面焊采用冷丝填充双细丝埋弧焊的方法进行焊接。

11.进一步地,步骤s1中,所述焊接坡口为v形或x形。

12.步骤s2中,所述预热温度为80-100℃。

13.步骤s3中,采用双细丝埋弧焊方时,使用的埋弧焊丝为直径为ф1.6mm的h08mn2e,埋弧焊剂为sj101,焊接电流为480-710a,电弧电压为29-35v,焊接速度为350-750mm/min,层间温度为80-180℃。

14.步骤s4中,所述冷丝填充双细丝埋弧焊的方法为,将冷丝作为填充焊丝,利用熔池热将其熔化并实现熔敷过程;所述冷丝采用直径为1.6mm的合金焊丝,使用的埋弧焊丝为直径为ф1.6mm的h08mn2e,埋弧焊剂为sj101,焊接电流为640-710a,电弧电压为32-35v,焊接速度为420-480mm/min,层间温度为100-180℃。

15.优选地,所述合金焊丝为低碳cr-mo-ni-w合金,包括如下质量百分比的元素:

16.c:0.11-0.16%、si:0.35-0.79%、mn:1.4-1.8%、cr:5.0-8.0%、mo:1.6-2.8%、ni:2.0-2.9%、v:0.2~0.4%、w:0.02~0.04、p≤0.01%、s≤0.01%,余量为fe及不可避免的杂质。

17.步骤s2前还包括打磨,所述打磨为对焊接坡口及两侧50mm范围内的耐磨钢体进行处理,露出金属光泽。

18.本发明还提供一种低合金耐磨钢的焊接接头,经过上述焊接方法焊接而成。

19.本发明技术方案,具有如下优点:

20.1、本发明焊接方法中,打底及填充焊道采用双细丝埋弧焊,盖面焊缝采用冷丝填充双细丝埋弧焊,使得本发明焊接方法能够在确保焊缝具备优异的综合力学性能的前提下,提高耐磨钢焊缝金属的耐磨损性,且焊接效率比现有成熟焊接技术提高2-3倍,同时实现焊缝与母材在相同工况条件下的磨损量基本相同,延长使用寿命。

21.2、本发明焊接方法中,耐磨钢打底及填充焊时采用低强匹配的埋弧焊丝及焊剂组合,一方面降低了耐磨钢焊接前的预热温度,同时焊接接头具有良好的塑韧性;盖面焊缝采用冷丝填充双细丝埋弧焊工艺,通过合理匹配合金焊丝及焊接工艺,焊后的焊缝金属得到马氏体、少量铁素体及一定比例的残余奥氏体的复合组织,可有效阻止裂纹的产生及扩展,较好的解决了高硬度、高耐磨性与焊接冷裂纹的矛盾,同时特别设计的合金丝来提高耐磨钢焊接接头表层焊缝金属的硬度,显著提高焊缝金属的耐磨损性能。

22.3、本发明得到的耐磨钢焊接接头,焊缝成形良好,各层焊接金属及与基体金属结合处熔合良好,无裂纹、夹渣、气孔、未熔合等焊接缺陷,具有高强度、高性能、耐磨性良好的特点,使用寿命长。

附图说明

23.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.图1为本发明实施例1得到的焊接接头结构示意图;

25.图2为本发明实施例2得到的焊接接头结构示意图。

26.附图标记:

27.1-耐磨钢;2-打底焊道;3-填充焊道;4-盖面焊道;5-陶瓷衬垫。

具体实施方式

28.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

29.实施例和对比例中使用的埋弧焊丝为直径为ф1.6mm的h08mn2e,埋弧焊剂为sj101,满足aws a5.23 f8a4-eg要求。

30.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行,所述焊接材料均为市售标准试剂。

31.以下具体实施例是对本发明的进一步说明,所举案例并不能列举出本发明的全部实施方式,仅以其中部分实施方式为例进行说明,具体实施例如下:

32.实施例1

33.本实施例提供一种耐磨钢焊接方法,具体步骤如下:

34.以25mm厚低合金耐磨钢nm400作为焊接用耐磨钢1,加工为60

°

的v形坡口,背面加陶瓷衬垫5。

35.焊前准备:焊接前对坡口及两侧50mm范围内进行打磨,清理表面油污和锈迹,露出金属光泽;将待焊试板预热至80℃。

36.打底及填充焊缝的焊接:采用双细丝埋弧焊方法进行焊接,焊接电流为480a,电弧电压为29v,焊接速度为730mm/min,焊丝的熔化速度为197.46g/min,层间温度为不低于80℃,连续焊接,得到打底焊道2、填充焊道3。

37.盖面层焊缝的焊接:采用冷丝填充双细丝埋弧焊方法进行焊接,冷丝为直径为ф1.6mm的合金焊丝,其合金体系为低碳cr-mo-ni-w合金,化学组分按照重量百分比计包括:c:0.11%,si:0.35%,mn:1.8%,cr:8.0%,mo:2.8%,ni:2.9%,v:0.4%,w:0.04,p≤0.01%,s≤0.01%,余量为fe及不可避免的杂质;埋弧焊剂采用sj101,焊接电流为640a,电弧电压为34v,焊接速度为420mm/min,焊丝的熔化速度为274.88g/min,层间温度为180℃,连续焊接,得到盖面焊道4,形成25mm厚nm400耐磨钢的焊接接头,具体结构如图1所示。

38.实施例2

39.本实施例提供一种耐磨钢焊接方法,具体步骤如下:

40.以50mm厚,低合金耐磨钢nm400作为焊接用耐磨钢1,加工为60

°

的x形坡口。

41.焊前准备:焊接前对坡口及两侧50mm范围内进行打磨,清理表面油污和锈迹,露出金属光泽;将待焊试板预热至100℃。

42.打底焊缝的焊接:采用双细丝埋弧焊方法进行焊接,采用双细丝埋弧焊方法进行焊接,焊接电流为500a,电弧电压为31v,焊接速度为750mm/min,焊丝的熔化速度为216.79g/min,层间温度为100℃,得到打底焊道2。

43.填充焊缝的焊接:采用双细丝埋弧焊方法进行焊接,焊接电流为710a,电弧电压为31v,焊接速度为350mm/min,焊丝的熔化速度为318.62g/min,层间温度为130℃,连续焊接,

得到填充焊道3。

44.盖面层焊缝的焊接:采用冷丝填充双细丝埋弧焊方法进行焊接,冷丝为直径为ф1.6mm的合金焊丝,其合金体系为低碳cr-mo-ni-w合金,化学组分按照重量百分比计包括:c:0.11%,si:0.35%,mn:1.8%,cr:8.0%,mo:2.8%,ni:2.9%,v:0.4%,w:0.04,p≤0.01%,s≤0.01%,余量为fe及不可避免的杂质;焊接电流为660a,电弧电压为32v,焊接速度为420mm/min,焊丝的熔化速度为272.67g/min,层间温度为150℃,连续焊接,得到盖面焊道4,形成50mm厚nm400耐磨钢的焊接接头,具体结构如图2所示。

45.对比例1

46.本对比例提供一种现有成熟低合金耐磨钢焊接方法,具体步骤如下:

47.以25mm厚,低合金耐磨钢nm400作为焊接用耐磨钢,加工为60

°

的v形坡口,背面加陶瓷衬垫。

48.焊前准备:焊接前对坡口及两侧各50mm范围内进行打磨,清理表面油污和锈迹,露出金属光泽,将待焊试板预热至80℃。

49.采用co2气体保护焊,匹配直径为1.2mm的er50-6气保焊丝,焊接电流270a,电弧电压30v,焊接速度33cm/min,焊丝的熔化速度为82.23g/min。对厚度为25mm 25mm组合钢板气体保护焊对接接头采用多层多道连续施焊,直至焊缝填满为止,焊缝层间温度为80℃。

50.从焊丝的熔化速度可以看出,实施例的焊接效率和对比例1相比提高2-3倍。

51.对比例2

52.本对比例提供一种耐磨钢焊接方法,具体步骤如下:

53.以25mm厚,低合金耐磨钢nm400作为焊接用耐磨钢,加工为60

°

的v形坡口,得到打底焊道、填充焊道和盖面焊道,背面加陶瓷衬垫。

54.焊前准备:焊接前对坡口及两侧50mm范围内进行打磨,清理表面油污和锈迹,露出金属光泽;将待焊试板预热至80℃。

55.打底及填充焊缝的焊接:采用双细丝埋弧焊方法进行焊接,焊接电流为480a,电弧电压为29v,焊接速度为730mm/min,层间温度为80℃。

56.盖面层焊缝的焊接:采用双细丝埋弧焊方法,焊接电流为640a,电弧电压为34v,焊接速度为420mm/min,层间温度为180℃,连续焊接直至焊接坡口填满。

57.对比例3

58.本对比例提供一种耐磨钢焊接方法,具体步骤如下:

59.以25mm厚,低合金耐磨钢nm400作为焊接用耐磨钢,加工为60

°

的v形坡口,背面加陶瓷衬垫。

60.焊前准备:焊接前对坡口及两侧50mm范围内进行打磨,清理表面油污和锈迹,露出金属光泽;将待焊试板预热至80℃。

61.打底及填充焊缝的焊接:采用双细丝埋弧焊方法进行焊接,焊接电流为480a,电弧电压为29v,焊接速度为730mm/min,层间温度为80℃。

62.盖面层焊缝的焊接:采用双细丝埋弧焊方法,采用直径为ф1.6mm埋弧焊丝fe-cr-c-b合金耐磨焊丝,埋弧焊剂为sj102,焊接电流为640a,电弧电压为34v,焊接速度为420mm/min,层间温度为180℃,连续焊接直至焊接坡口填满。

63.试验例

64.经对采用实施例1-2及对比例1-3方法得到的焊接接头进行着色及超声波探伤,实施例1-2和对比例1-2无裂纹、夹渣、气孔、未熔合等焊接缺陷,而对比例3焊缝表面出现焊接裂纹,无法进行性能测试。

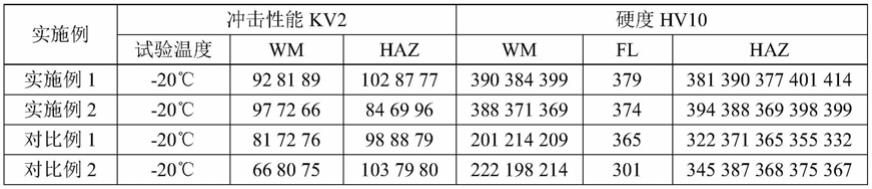

65.按照标准gb/t2650-2008《焊接接头冲击试验方法》、gb/t2654-2008《焊接接头硬度试验方法》分别对实施例1-2和对比例1-2得到焊接后的耐磨钢的焊接接头处的冲击性能及硬度分布进行检测,结果如表1所示。

66.表1实施例和对比例的性能数据

[0067][0068]

由上表可以看出,在冲击性能测试中,由wm和haz的数据可以看出,实施例和对比例相比,冲击性能相当;在硬度测试中,从wm、fl和haz的数据可以看出,实施例焊缝金属(wm)的硬度值在hv369-399之间,对比例焊缝金属(wm)的硬度仅为hv198-222,实施例焊缝金属的硬度得到显著的提高。

[0069]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。