1.本发明属于洁净煤碳制备技术领域,具体涉及一种精煤制取超低灰分煤的化学提纯方法。

背景技术:

2.煤炭作为化工原材料的应用途径正逐步向精细化、高端化利用转变,精煤经深度脱灰后制备超纯洁净煤,可以作为高附加值碳材料的原料。超洁净煤是指灰分含量不超过1%的洁净煤,是以洗精煤为原料,通过化学清洗、分离和过滤生产制得。超洁净煤是一种高附加值/高能量密度的煤炭产品,可作为高热值燃料替代柴油和天然气用于内燃机、燃气轮机、航空涡轮发动机等,为了减少泵、活塞、喷嘴及涡轮片的磨损和排渣困难,均要求使用超洁净煤,如精细水煤浆要求煤灰分<1%;内燃机燃料要求煤灰分<0.5%甚至<0.1%。另一方面,超洁净煤也可用于制备优质的高性能碳素材料,如碳纤维复合材料、石墨质电极、新能源材料等领域等。因此,超洁净煤的制备是煤炭精细加工和提高附加值的必然趋势,开展超洁净煤制备技术的研究,获得一种新型高能燃料和高品质碳素材料,具有广阔的应用前景和潜在的巨大经济社会效益。

3.近年来,国内外在制备超纯煤方面开展了大量研究,形成了物理分离法和化学脱灰法两大类技术。由于煤炭灰分的组成复杂,相互嵌布,采用物理方法提纯煤炭,灰分降到3%后,再要降灰分很难,否则回收率降低且经济上不合算。相较于浮选脱灰和水热处理脱灰,化学脱灰是一种更为深度的脱灰方法,可脱除绝大部分包裹状、细分散及浸染状矿物。化学脱灰法主要有酸法、酸碱联合法、熔融碱沥滤法等。国外开发的超洁净煤制备技术有澳大利亚auscoal工艺、美国gravimelt工艺等。

4.朱川等人(文献:洁净煤技术,2018.24(6):27-31)采用hcl和hf混合溶液进行化学脱灰,可显著降低太西无烟煤、南露天矿煤和神东煤的灰分,特别是太西无烟煤由原煤灰分2.60%降低至1.0%~0.48%。

5.专利cn102041128a公开了一种煤的化学脱灰方法,采用氢氟酸与其它无机酸组成的混酸处理煤粉,可将灰分5%的煤脱灰至灰分《0.9%,但脱灰后需要对煤进行脱氟处理以及废气和废混酸液的处理。

6.专利cn110003965b公开了一种球磨预处理-化学法联合制备超细洁净煤的方法,包括以下步骤:(1)将无烟煤破碎后于保护性气氛中焙烧,加入分散剂,球磨得超细煤粉;(2)将超细煤粉与表面活性剂混合后,加入到酸和氟化盐的混合溶液中,加热浸出除杂后,煤粉灰分《0.5%。

7.酸碱联合化学除灰的基本原理是,先在一定条件下使苛性钠溶液与煤中的硅酸盐、硅铝酸盐、石英等矿物反应,生成可溶性的硅酸钠或酸溶性的硅铝酸钠,而黄铁矿则生成酸溶性的氢氧化铁和多硫化钠。然后在接下来的酸溶过程中,煤中的碳酸盐类、金属氧化物等矿物以及碱溶过程中形成的酸溶性化合物与酸反应后进入液相,经过滤、洗涤得到超洁净煤。用于超洁净煤制备的酸碱联合化学脱灰法,已经在该领域取得了一定的进展,脱灰

效果也是其他分选方法不能做到的。影响酸碱脱灰效果的主要因素有反应时间、液固比、溶液浓度、温度、煤的粒度等。

8.专利cn105368529a公开了一种半焦的化学脱灰方法,将半焦颗粒与氢氧化钠按1:(1~3)比例混合,在300~450℃高温下反应,然后冷却,用5~15%盐酸浸出,可将灰分降低至0.98%以下。

9.专利cn107674725a公开了一种利用无烟煤化学法制备超纯煤的工艺,包括以下步骤:1)取无烟煤,磨细过200目筛,得到煤样;2)向煤样中加入naoh,在200℃焙烧12h,过滤,得到一次煤;3)向一次煤中加入5%hcl,在室温搅拌1h,过滤烘干,得到超纯煤。该专利只能获得灰分含量小于2%的超纯煤,灰分含量相对较高,获得的超纯煤的粒径粗不能满足功能碳粉体材料对粒径及纯度的要求。

10.专利cn107892971a公开了一种利用无烟煤物理-化学法制备超纯煤的工艺,包括以下步骤:1)取无烟煤,磨细过0.5mm筛,得到煤样;2)对煤样进行浮选试验,得到浮选精煤;3)向浮选精煤中加入na oh,在200℃焙烧12h,过滤,得到二次煤;4)向二次煤中5%hcl,在室温搅拌1h,过滤烘干,得到超纯煤。该专利只能获得灰分含量小于2%的超纯煤,灰分含量相对较高,获得的超纯煤的粒径很粗不能满足功能碳粉体材料的要求。

11.澳大利亚auscoal工艺制备技术实际上就是酸碱联合法,即煤样先用氢氧化钠碱液消解,将煤灰中的硅石、矾土及其衍生物在高温下溶解生成硅酸盐溶液和方钠石固体沉淀,接着使用硫酸或盐酸中和煤中残余naoh,同时溶解方钠石和其它杂质,分离、洗涤,可制备出超洁净煤,将部分煤种的灰分脱除至1%以下。但该制备工艺要求煤中矿物成分中粘土含量高达60%以上,煤灰中氧化铁、氧化钙和氧化钛总量小于20%。

12.李智(文献:煤炭技术,2017.36(4):308-310)采用碱溶—酸溶—再碱溶工艺,灰分可以稳定控制在0.3%~0.8%。对于灰中硅铝含量高(>70%)、硅铝比接近1∶1的原煤,生成的羟基方钠石在酸溶解过程中生成大量硅酸,而硅酸h2sio3溶解度低,难以完全溶出,导致该工艺条件下,兴隆庄煤制备的超洁净煤灰分在1.2%~1.5%。

13.为了提高化学法制备超洁净煤技术对不同煤种的适应性,许多研究单位在碱液消解之后进行了不同酸洗涤和处理方法,但这些工艺存在着诸多弊端,诸如工艺复杂、设备腐蚀严重、有价物质不能有效回收、酸碱耗量大、废液处理困难、环保压力大、成本及能耗高等。因此,改进现有方法存在的问题是目前迫切需要解决的技术难题。

技术实现要素:

14.针对上述技术问题,本发明提供了一种精煤制取超低灰分煤的化学提纯方法,该方法实现了煤的深度提纯,在制取超低灰分煤的同时,可实现硅、铝的资源化回收和碱液的循环利用。

15.为了解决上述技术问题,本发明采用的技术方案为:

16.一种精煤制取超低灰分煤的化学提纯方法,包括以下步骤:

17.s1.隔氧活化焙烧:在无氧环境下焙烧精煤,得到隔氧活化焙烧产物;

18.s2.低温碱溶分离硅:将s1所得到隔氧活化焙烧产物加入苛性碱溶液中,低温溶出活性硅,过滤得含铝煤炭和含硅滤液;

19.s3.高温碱溶分离铝:将s2所得含铝煤炭加入到铝酸钠溶液中,高温溶出其中的

铝,过滤洗涤得到超低灰煤碳和铝酸钠溶液。

20.s2得到的含硅滤液循环积累后用于制取水玻璃或白炭黑。

21.将s3得到的铝酸钠溶液经降温和添加晶种,分解析出氢氧化铝产品后,再生得到的铝酸钠溶液循环返回至s3作为用于高温溶出的母液使用。

22.铝酸钠溶液降温至60~50℃,添加400~800g/l晶种氢氧化铝。

23.所述s1中:焙烧温度800~1100℃,时间10~60分钟,使灰分中的铝硅酸盐矿物活化、分解,生成无定形sio2和a

’‑

al2o3。

24.所述s1中的精煤为洗精煤,灰分为3%~10%;所述s3得到的超低灰煤碳为灰分《0.5%的高纯煤炭。

25.所述s2中:苛性碱溶液中的na2ok浓度为100~150g/l。

26.所述s2中:低温溶出温度80~110℃,溶出时间1~4h。

27.所述s3中,铝酸钠溶液成分:na2ok浓度200~250g/l,苛性比ak 2.8~3.2。

28.所述s3中:高温碱溶温度250~280℃,溶出时间0.5~2h。

29.本发明与现有技术相比,具有的有益效果是:

30.本发明方法适用于洗精煤的进一步深度提纯,制备超低灰分碳,创造性地巧妙利用隔氧活化焙烧方案,在不损失碳的前提下,使灰分中的铝硅酸盐矿物活化,矿石中的高岭石在高温条件下发生脱羟基反应,晶体结构由于脱水而被破坏,晶体结构非晶态化,生成无定形sio2和a

’‑

al2o3;然后分别在低温和高温条件下利用苛性碱液溶出并回收灰分中的硅和铝,实现煤的深度提纯,制取超低灰分煤,同时可实现硅、铝的资源化回收和碱液的循环利用,从而为煤炭工业提取超低灰分碳,实现产品高值化升级提供新的技术思路,同时克服了现有方法的不足。

附图说明

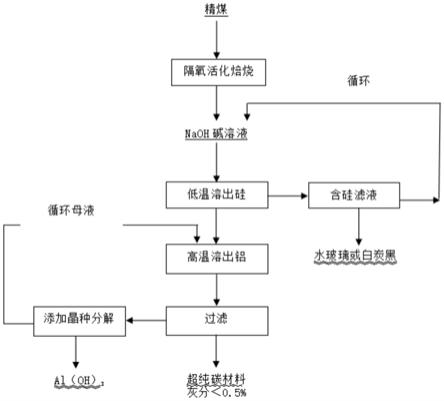

31.图1是本发明的工艺流程图。

具体实施方式

32.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.如图1所示,一种精煤制取超低灰分煤的化学提纯方法,包括以下步骤:

34.s1.隔氧活化焙烧:无氧环境下焙烧低灰煤,使灰分中的铝硅酸盐矿物活化,矿石中的高岭石在高温条件下发生脱羟基反应,晶体结构由于脱水而被破坏,晶体结构非晶态化,生成无定形sio2和a

’‑

al2o3;

35.s2.低温碱溶分离硅:将s1所得到隔氧活化焙烧产物加入苛性碱溶液中,低温溶出活性硅,过滤得含铝煤炭和含硅滤液;

36.s3.高温碱溶分离铝:将s2所得含铝煤炭加入到铝酸钠溶液中,高温溶出其中的铝,过滤洗涤得超低灰煤碳和铝酸钠溶液。

37.本发明步骤s1创造性的将煤炭在隔氧环境下进行活化焙烧,焙烧温度设置为800

~1100℃,在此温度下,可以确保不损失炭的前提下,使灰分中的铝硅酸盐矿物充分分解、得到活化。进一步优选所述焙烧温度为950~1050℃。

38.本发明另外一个创新之处就是分别采用低温和高温碱溶方案,分别溶出灰分中的硅和铝,在提纯煤的同时实现了资源的综合利用和碱液的循环。

39.进一步,还包括碱液循环(s4):s2得到的含硅滤液循环积累后用于制取水玻璃或白炭黑;s3得到的铝酸钠溶液经降温和添加晶种,分解析出氢氧化铝产品后循环再返回高温溶出工序。

40.实施例1

41.本实施例公开了一种精煤制取超低灰分煤的化学提纯方法,参见图1,为本发明工艺流程图。所述精煤:灰分5%。

42.包括以下步骤:

43.s1.隔氧活化焙烧:在无氧环境下,温度950℃,焙烧灰分5%煤40分钟,灰分中的铝硅酸盐矿物得到活化,生成无定形sio2和a

’‑

al2o3;焙烧过程碳烧损率1.5%;

44.s2.低温碱溶分离硅:将s1所得到隔氧活化焙烧产物加入na2ok浓度为100g/l苛性碱溶液中,温度100℃,反应3h,过滤得含铝煤炭和含硅滤液;

45.s3.高温碱溶分离铝:将s2所得含铝煤炭加入到铝酸钠溶液中,铝酸钠溶液na2ok浓度210g/l,ak3.0,温度260℃,反应1h,浸出其中的铝后,过滤洗涤,得灰分0.35%的超低灰碳和铝酸钠溶液;

46.s4.碱液循环:s2得到的含硅滤液循环多次,积累到一定浓度后用于制取水玻璃或白炭黑;s3得到的铝酸钠溶液反复循环使用到ak降低至1.5~2.0后,专门进行再生处理,溶液经降温至60~50℃、并添加400~800g/l的氢氧化铝晶种,从溶液中分解析出氢氧化铝作为副产品,再生得到ak约3.0的母液后循环再返回高温溶出工序。

47.实施例2

48.本实施例公开了一种精煤制取超低灰分煤的化学提纯方法,参见图1,为本发明工艺流程图。所述精煤:灰分3%。

49.包括以下步骤:

50.s1.隔氧活化焙烧:在无氧环境下,温度1000℃,焙烧灰分3%煤30分钟,灰分中的铝硅酸盐矿物得到活化,生成无定形sio2和a

’‑

al2o3;焙烧过程碳烧损铝1.8%;

51.s2.低温碱溶分离硅:将s1所得到隔氧活化焙烧产物加入na2ok浓度为130g/l苛性碱溶液中,温度95℃,反应2h,过滤得含铝煤炭和含硅滤液;

52.s3.高温碱溶分离铝:将s2所得含铝煤炭加入到铝酸钠溶液中,铝酸钠溶液na2ok浓度230g/l,ak3.1,温度270℃,反应0.5h,浸出其中的铝后,过滤洗涤得灰分0.40%的超低灰碳和铝酸钠溶液;

53.s4.碱液循环:s2得到的含硅滤液循环多次,积累到一定浓度后用于制取水玻璃或白炭黑;s3得到的铝酸钠溶液反复循环使用到ak降低至1.5~2.0后,专门进行再生处理,溶液经降温至60~50℃、并添加400~800g/l的氢氧化铝晶种,从溶液中分解析出氢氧化铝作为副产品,再生得到ak约3.0的母液后循环再返回s3高温碱溶分离铝工序。

54.实施例3

55.本实施例公开了一种精煤制取超低灰分煤的化学提纯方法,参见图1,为本发明工

艺流程图。所述精煤:灰分3.5%。

56.包括以下步骤:

57.s1.隔氧活化焙烧:在无氧环境下,温度1050℃,焙烧灰分3.5%煤20分钟,灰分中的铝硅酸盐矿物得到活化,生成无定形sio2和a

’‑

al2o3;焙烧过程碳烧损铝2.2%;

58.s2.低温碱溶分离硅:将s1所得到隔氧活化焙烧产物加入na2ok浓度为150g/l苛性碱溶液中,温度110℃,反应1h,过滤得含铝煤炭和含硅滤液;

59.s3.高温碱溶分离铝:将s2所得含铝煤炭加入到铝酸钠溶液中,铝酸钠溶液na2ok浓度240g/l,ak2.8,温度280℃,反应0.5h,浸出其中的铝后,过滤洗涤得灰分0.45%的超低灰碳和铝酸钠溶液;

60.s4.碱液循环:s2得到的含硅滤液循环多次,积累到一定浓度后用于制取水玻璃或白炭黑;s3得到的铝酸钠溶液反复循环使用到ak降低至1.5~2.0后,专门进行再生处理,溶液经降温至60~50℃、并添加400~800g/l的氢氧化铝晶种,从溶液中分解析出氢氧化铝作为副产品,再生得到ak约3.0的母液后循环再返回高温溶出工序。

61.实施例4

62.本实施例公开了一种精煤制取超低灰分煤的化学提纯方法,参见图1,为本发明工艺流程图。所述精煤:灰分7%。

63.包括以下步骤:

64.s1.隔氧活化焙烧:在无氧环境下,温度800℃,焙烧灰分7%煤60分钟,灰分中的铝硅酸盐矿物得到活化,生成无定形sio2和a

’‑

al2o3;焙烧过程碳烧损铝1.1%;

65.s2.低温碱溶分离硅:将s1所得到隔氧活化焙烧产物加入na2ok浓度为110g/l苛性碱溶液中,温度80℃,反应4h,过滤得含铝煤炭和含硅滤液;

66.s3.高温碱溶分离铝:将s2所得含铝煤炭加入到铝酸钠溶液中,铝酸钠溶液na2ok浓度220g/l,ak3.2,温度250℃,反应2h,浸出其中的铝后,过滤洗涤得灰分0.50%的超低灰碳和铝酸钠溶液;

67.s4.碱液循环:s2得到的含硅滤液循环多次,积累到一定浓度后用于制取水玻璃或白炭黑;s3得到的铝酸钠溶液反复循环使用到ak降低至1.5~2.0后,专门进行再生处理,溶液经降温至60~50℃、并添加400~800g/l的氢氧化铝晶种,从溶液中分解析出氢氧化铝作为副产品,再生得到ak约3.0的母液后循环再返回高温溶出工序。

68.实施例5

69.本实施例公开了一种精煤制取超低灰分煤的化学提纯方法,参见图1,为本发明工艺流程图。所述精煤:灰分10%。

70.包括以下步骤:

71.s1.隔氧活化焙烧:在无氧环境下,温度900℃,焙烧灰分10%煤30分钟,灰分中的铝硅酸盐矿物得到活化,生成无定形sio2和a

’‑

al2o3;焙烧过程碳烧损铝2.5%;

72.s2.低温碱溶分离硅:将s1所得到隔氧活化焙烧产物加入na2ok浓度为150g/l苛性碱溶液中,温度100℃,反应1h,过滤得含铝煤炭和含硅滤液;

73.s3.高温碱溶分离铝:将s2所得含铝煤炭加入到铝酸钠溶液中,铝酸钠溶液na2ok浓度240g/l,ak3.0,温度260℃,反应1.5h,浸出其中的铝后,过滤洗涤得灰分0.65%的超低灰碳和铝酸钠溶液;

74.s4.碱液循环:s2得到的含硅滤液循环多次,积累到一定浓度后用于制取水玻璃或白炭黑;s3得到的铝酸钠溶液反复循环使用到ak降低至1.5~2.0后,专门进行再生处理,溶液经降温至60~50℃、并添加400~800g/l的氢氧化铝晶种,从溶液中分解析出氢氧化铝作为副产品,再生得到ak约3.0的母液后循环再返回高温溶出工序。

75.实施例6

76.本实施例公开了一种精煤制取超低灰分煤的化学提纯方法,参见图1,为本发明工艺流程图。所述精煤:灰分4%。

77.包括以下步骤:

78.s1.隔氧活化焙烧:在无氧环境下,温度970℃,焙烧灰分4%煤30分钟,灰分中的铝硅酸盐矿物得到活化,生成无定形sio2和a

’‑

al2o3;焙烧过程碳烧损铝1.9%;

79.s2.低温碱溶分离硅:将s1所得到隔氧活化焙烧产物加入na2ok浓度为120g/l苛性碱溶液中,温度95℃,反应1.5h,过滤得含铝煤炭和含硅滤液;

80.s3.高温碱溶分离铝:将s2所得含铝煤炭加入到铝酸钠溶液中,铝酸钠溶液na2ok浓度230g/l,ak3.0,温度265℃,反应1h,浸出其中的铝后,过滤洗涤得灰分0.45%的超低灰碳和铝酸钠溶液;

81.s4.碱液循环:s2得到的含硅滤液循环多次,积累到一定浓度后用于制取水玻璃或白炭黑;s3得到的铝酸钠溶液反复循环使用到ak降低至1.5~2.0后,专门进行再生处理,溶液经降温至60~50℃、并添加400~800g/l的氢氧化铝晶种,从溶液中分解析出氢氧化铝作为副产品,再生得到ak约3.0的母液后循环再返回高温溶出工序。

82.上面仅对本发明的较佳实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化,各种变化均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。