1.本发明涉及工业制造技术领域,尤其涉及一种润滑组合物、制备方法及润滑方法。

背景技术:

2.铝合金活塞冒口主要在裙部两侧和头部共三个部位,需要对冒口进行切割已完成铝合金活塞制造。

3.现有的传统铝合金活塞冒口切割方法如下:

4.1、干切割不润滑

5.直接用切割锯轮或者切割锯带对铝活塞铸造冒口进行切割,不用润滑油和水润滑和冷却,这类切割一般速度不快,切割转速1000r/min以下,问题是加工速度慢,生产效率低,而且切割面粗糙,锯轮和锯条磨损大,而且对所切冒口有产生轻微裂纹的风险,最终影响活塞零件的质量。

6.2、带润滑和冷却的切割

7.现代铝活塞冒口切割都在向高速、高产能、高效率发展,切割速度达到2000r/min以上,对切割润滑提出了更高的要求,除了部分用水做冷却介质以外,大部分用专用润滑油进行微量润滑,有用低粘度矿物油的,有在矿物油里加润滑剂和极压添加剂的,这些切割润滑产品都有润滑不良、挥发慢残留大,后期热处理后零件表面发黑等问题,影响零件产品的质量。

8.目前针对相关技术中存在的切割速度慢、加工效率低、锯轮和锯带磨损大、切好零件切口处易产生裂纹、切割后经热处理表面残留多、产品废品率高等问题,尚未提出有效的解决方案。

技术实现要素:

9.本发明的目的是针对现有技术中的不足,提供一种润滑组合物、制备方法及润滑方法,以解决相关技术中存在的切割速度慢、加工效率低、锯轮和锯带磨损大、切割后经热处理表面残留多、产品废品率高等问题。

10.为实现上述目的,本发明采取的技术方案是:

11.第一方面,提供一种润滑组合物,包括:

12.(1)2-烷基-1-烷醇;

13.(2)低粘度合成酯;

14.(3)抗氧化剂;

15.其中,2-烷基-1-烷醇、低粘度合成酯、抗氧化剂的质量比为(3~4):(1~1.5):(0.005~0.01);

16.其中,所述润滑组合物在40℃的运动粘度为4~10mm2/s,所述润滑组合物的酸值≤0.1 mgkoh/g,所述润滑组合物的倾点≤-30℃,所述润滑组合物的沸点≤280℃,所述润滑组合物的闭口闪点》140℃。

17.在其中的一些实施例中,所述2-烷基-1-烷醇的主链的烷基的碳原子数为8~15,所述2-烷基-1

‑ꢀ

烷醇的支链的烷基的碳原子数为2~8,且支链的碳原子数小于主链的碳原子数。

18.在其中的一些实施例中,所述2-烷基-1-烷醇为2-辛烷-1-十二醇。

19.在其中的一些实施例中,所述低粘度合成酯为苯甲酸异辛酯。

20.在其中的一些实施例中,所述抗氧化剂为2,6-二叔丁基对甲酚或辛基丁基二苯胺。

21.在其中的一些实施例中,还包括:

22.(4)抗泡沫添加剂。

23.在其中的一些实施例中,抗泡沫添加剂与2-烷基-1-烷醇的质量比为(0.001~0.005):(3~4)。

24.在其中的一些实施例中,所述抗泡沫添加剂为二甲基硅油。

25.在其中的一些实施例中,还包括:

26.(5)钝化添加剂。

27.在其中的一些实施例中,钝化添加剂与2-烷基-1-烷醇的质量比为(0.003~0.008):(3~4)。

28.在其中的一些实施例中,所述钝化添加剂为磷酸酯。

29.在其中的一些实施例中,其用于铝合金活塞冒口的切割工序。

30.第二方面,提供一种润滑组合物的制备方法,包括:

31.添加一定量的2-烷基-1-烷醇至反应容器,并加热至50~60℃,以形成第一溶液;

32.添加一定量的抗氧化剂至所述第一溶液,在50~60℃搅拌15~60min,以形成第二溶液;

33.添加一定量的低粘度合成酯至所述第二溶液,在50~60℃搅拌15~60min,以形成润滑组合物;

34.其中,2-烷基-1-烷醇、低粘度合成酯、抗氧化剂的质量比为(3~4):(1~1.5):(0.005~0.01);

35.其中,所述润滑组合物在40℃的运动粘度为4~10mm2/s,所述润滑组合物的酸值≤0.1 mgkoh/g,所述润滑组合物的倾点≤-30℃,所述润滑组合物的沸点≤280℃,所述润滑组合物的闭口闪点》140℃。

36.在其中的一些实施例中,所述2-烷基-1-烷醇的主链的烷基的碳原子数为8~15,所述2-烷基-1

‑ꢀ

烷醇的支链的烷基的碳原子数为2~8,且支链的碳原子数小于主链的碳原子数。

37.在其中的一些实施例中,所述2-烷基-1-烷醇为2-辛烷-1-十二醇

38.在其中的一些实施例中,所述低粘度合成酯为苯甲酸异辛酯。

39.在其中的一些实施例中,所述抗氧化剂为2,6-二叔丁基对甲酚或辛基丁基二苯胺。

40.在其中的一些实施例中,添加一定量的2-烷基-1-烷醇至反应容器,并加热至50~60℃,以形成第一溶液,其中,加热时间<2h,保温时间为5~25min。

41.在其中的一些实施例中,保温时间为15min。

42.在其中的一些实施例中,添加一定量的抗氧化剂至所述第一溶液,在50~60℃搅拌20~30min,以形成第二溶液。

43.在其中的一些实施例中,添加一定量的低粘度合成酯至所述第二溶液,在50~60℃搅拌 20~30min,以形成润滑组合物。

44.在其中的一些实施例中,搅拌速度为80~120r/min。

45.在其中的一些实施例中,还包括:

46.添加一定量的抗泡沫添加剂和/或钝化添加剂至所述第二溶液,在50~60℃搅拌15~60min。

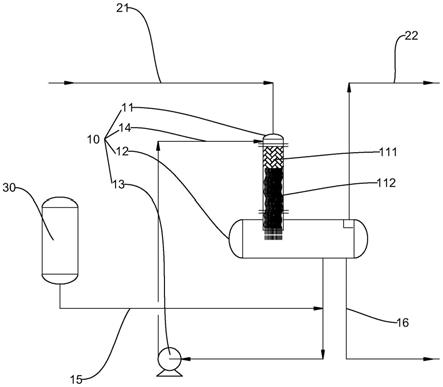

47.第三方面,提供一种润滑方法,使用如第一方面所述的润滑组合物。

48.在其中的一些实施例中,对铝合金活塞冒口的切割工序进行润滑处理。

49.在其中的一些实施例中,包括:

50.将所述润滑组合物覆盖切割工序的切割元件的表面。

51.在其中的一些实施例中,将所述润滑组合物通过点滴方式或喷雾方式覆盖切割元件的表面。

52.在其中的一些实施例中,所述切割元件包括切割锯轮、切割锯条。

53.本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

54.本发明的一种润滑组合物、制备方法及润滑方法,2-烷基-1-烷醇润滑性好,保证切割速度和切割精度;低粘度合成酯减少切割元件磨损方面性能优异,而且馏分窄,挥发性性好,以上二款原料在250℃,60~90min热处理温度和时间下均能全部挥发干净,没有残留可以保证加工零件的质量;抗氧化剂可以保证产品在储运和使用过程中油品不会或者减缓老化变质问题;替代原有矿物油和矿物油加添加剂的技术,可以提高加工速度、加工精度、减少锯轮和锯条的磨损、减少热处理后的表面残留和发黑问题、减少产品废品率,解决切割速度慢、加工效率低、切割元件磨损大、切割后经热处理表面残留多、产品废品率高等问题。

具体实施方式

55.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

57.下面结合具体实施例对本发明作进一步说明,但不作为本发明的限定。

58.实施例1

59.本实施例涉及本发明的润滑组合物。

60.一种润滑组合物,包括(1)2-烷基-1-烷醇、(2)低粘度合成酯、(3)抗氧化剂,其中,2-烷基-1-烷醇、低粘度合成酯、抗氧化剂的质量比为(3~4):(1~1.5):(0.005~0.01)。

61.其中,润滑组合物在40℃的运动粘度为4~10mm2/s,润滑组合物的酸值≤0.1mgkoh/g,润滑组合物的倾点≤-30℃,润滑组合物的沸点≤280℃,润滑组合物的闭口闪点》140℃。

62.在其中的一些实施例中,2-烷基-1-烷醇、低粘度合成酯、抗氧化剂的质量比如下表所示:

[0063][0064]

进一步地,2-烷基-1-烷醇的主链的烷基的碳原子数为8~15,2-烷基-1-烷醇的支链的烷基的碳原子数为2~8,且支链的碳原子数小于主链的碳原子数。

[0065]

进一步地,2-烷基-1-烷醇为2-辛烷-1-十二醇。

[0066]

进一步地,低粘度合成酯为苯甲酸异辛酯。

[0067]

进一步地,抗氧化剂为2,6-二叔丁基对甲酚或辛基丁基二苯胺。

[0068]

优选地,抗氧化剂为2,6-二叔丁基对甲酚。

[0069]

进一步地,还包括:

[0070]

(4)抗泡沫添加剂。

[0071]

其中,抗泡沫添加剂与2-烷基-1-烷醇的质量比为(0.001~0.005):(3~4)。

[0072]

在其中的一些实施例中,2-烷基-1-烷醇与抗泡沫添加剂的质量比如下表所示:

[0073][0074]

进一步地,抗泡沫添加剂为二甲基硅油。

[0075]

进一步地,还包括:

[0076]

(5)钝化添加剂。

[0077]

其中,钝化添加剂与2-烷基-1-烷醇的质量比为(0.003~0.008):(3~4)。

[0078]

在其中的一些实施例中,2-烷基-1-烷醇与抗泡沫添加剂的质量比如下表所示:

[0079][0080]

在其中的一些实施例中,钝化添加剂为磷酸酯。

[0081]

进一步地,其用于铝合金活塞冒口的切割工序。

[0082]

在相关技术中,传统的润滑产品(矿物油、矿物油 添加剂)具有如下缺点,润滑不良、挥发慢残留大,后期热处理后零件表面发黑等问题,影响零件产品的质量。

[0083]

与上述润滑产品相比,本发明的润滑组合物,采用2-烷基-1-烷醇润滑性好,保证切割速度和切割精度;低粘度合成酯减少切割元件磨损方面性能优异,而且馏分窄,挥发性性好,以上二款原料在300℃,60~90min热处理温度和时间下均能全部挥发干净,没有残留可以保证加工零件的质量;抗氧化剂可以保证产品在储运和使用过程中油品不会或者减缓老化变质问题;替代原有矿物油和矿物油加添加剂的技术,可以提高加工速度、加工精度、减少锯轮和锯条的磨损、减少热处理后的表面残留和发黑问题、减少产品废品率,解决切割速度慢、加工效率低、切割元件磨损大、切割后经热处理表面残留多、切割冒口处易产生裂缝、零件产品废品率高等问题。

[0084]

实施例2

[0085]

本实施例涉及本发明的润滑组合物的制备方法。

[0086]

一种润滑组合物的制备方法,包括:

[0087]

步骤s102、添加一定量的2-烷基-1-烷醇至反应容器,并加热至50~60℃,以形成第一溶液;

[0088]

步骤s104、添加一定量的抗氧化剂至第一溶液,在50~60℃搅拌15~60min,以形成第二溶液;

[0089]

步骤s106、添加一定量的低粘度合成酯至第二溶液,在50~60℃搅拌15~60min,以形成润滑组合物。

[0090]

其中,2-烷基-1-烷醇、低粘度合成酯、抗氧化剂的质量比为(3~4):(1~1.5):(0.005~0.01);

[0091]

其中,润滑组合物在40℃的运动粘度为4~10mm2/s,润滑组合物的酸值≤0.1mgkoh/g,润滑组合物的倾点≤-30℃,润滑组合物的沸点≤280℃,润滑组合物的闭口闪点》140℃。

[0092]

进一步地,2-烷基-1-烷醇的主链的烷基的碳原子数为8~15,2-烷基-1-烷醇的支链的烷基的碳原子数为2~8,且支链的碳原子数小于主链的碳原子数。

[0093]

进一步地,2-烷基-1-烷醇为2-辛烷-1-十二醇。

[0094]

进一步地,低粘度合成酯为苯甲酸异辛酯。

[0095]

进一步地,抗氧化剂为2,6-二叔丁基对甲酚或辛基丁基二苯胺。

[0096]

在步骤s102中,添加一定量的2-烷基-1-烷醇至反应容器,并加热至50~60℃,以形成第一溶液,其中,加热时间<2h,保温时间为5~25min。

[0097]

优选地,保温时间为15min。

[0098]

在步骤s104中,添加一定量的抗氧化剂至第一溶液,在50~60℃搅拌20~30min,以形成第二溶液。

[0099]

在步骤s106中,添加一定量的低粘度合成酯至第二溶液,在50~60℃搅拌20~30min,以形成润滑组合物。

[0100]

进一步地,在步骤s104和步骤s106中,搅拌速度为80~120r/min。

[0101]

进一步地,步骤s104还包括:

[0102]

添加一定量的抗泡沫添加剂和/或钝化添加剂至第二溶液,在50~60℃搅拌15~60min。

[0103]

本发明的润滑组合物的制备方法简单快捷,无污染、无腐蚀,是一种对环境友好的绿色制备方法。

[0104]

实施例3

[0105]

本实施例涉及本发明的润滑方法。

[0106]

本发明的一种润滑方法,使用实施例1的润滑组合物,对铝合金活塞冒口的切割工序进行润滑处理。

[0107]

本发明的一个示意性实施例,润滑方法,包括:

[0108]

步骤s202、将润滑组合物覆盖切割工序的切割元件的表面。

[0109]

在步骤s202中,将润滑组合物通过点滴方式或喷雾方式覆盖切割元件的表面。

[0110]

在其中的一些实施例中,切割元件包括切割锯轮、切割锯条。

[0111]

本发明的润滑方法,将润滑组合物加注于切割元件,起到润滑和冷却的作用,增加润滑提高切割速度,减少器具的磨损,切割的零件经过300℃和1~1.5h热处理后,残留的油挥发干净,不在表面残留,减少发黑等碳化引起的报废故障率;可以增加切割速度1-2倍,切割刀具寿命延长3-4 倍,加工后残留的微量油品在热处理过程中挥发干净,不会发生炭化发黑问题,减少产品废品率,为企业增加效率和效益。同时由于是环保产品,对人体和环境没有毒害,不腐蚀设备,具有巨大的社会效益。

[0112]

实施例4

[0113]

本实施例为本发明的润滑组合物、制备方法和润滑方法的具体实施方式。

[0114]

一种润滑组合物的制备方法,包括:

[0115]

(1)2-烷基-1-烷醇计量泵入反应釜中,加温至50-60℃,升温时间控制在2个小时以内,保温时间15min;

[0116]

(2)先计量加入2,6-二叔丁基对甲酚抗氧剂,在50-60℃温度下搅拌溶解为止,搅拌速度为 80-120r/min,搅拌时间为20-30min;

[0117]

(3)再按计量加入苯甲酸异辛酯,搅拌速度为80-120r/min,搅拌时间为20-30min;

[0118]

(4)取样检测,合格后包装出厂。

[0119]

其中,2-烷基-1-烷醇为2-辛烷-1-十二醇。

[0120]

其中,可以用辛基丁基二苯胺替换2,6-二叔丁基对甲酚抗氧剂。

[0121]

本发明的润滑组合物的质量指标如下:

[0122]

检测项目检测指标检测方法运动粘度(40℃),mm2/s4-10gb/t265酸值,mgkoh/g,不大于0.1gb/t264倾点,℃不高于-30gb/t3535沸点,℃不高于280gb/t616闭口闪点,℃不低于140gb/t261

[0123]

具体地,进行五种不同配比的润滑组合物,如下:

[0124]

1、2-烷基-1-烷醇:低粘度合成酯(苯甲酸异辛酯)为3:1时,检测粘度2.2mm2/s,沸点266℃,闭口闪点154℃,合格;

[0125]

2、2-烷基-1-烷醇:低粘度合成酯(苯甲酸异辛酯)为3.5:1时,检测粘度2.8mm2/s,沸点264℃,闭口闪点146℃,合格;

[0126]

3、2-烷基-1-烷醇:低粘度合成酯(苯甲酸异辛酯)为3.5:1.5时,检测粘度3.3mm2/s,沸点 268℃,闭口闪点150℃,合格;

[0127]

4、2-烷基-1-烷醇:低粘度合成酯(苯甲酸异辛酯)为4:1时,检测粘度3.0mm2/s,沸点260℃,闭口闪点144℃,合格;

[0128]

5、2-烷基-1-烷醇:低粘度合成酯(苯甲酸异辛酯)为4:1.5时,检测粘度3.2mm2/s,沸点266℃,闭口闪点154℃,合格。

[0129]

实施例5

[0130]

本实施例为本发明的润滑组合物、制备方法和润滑方法的具体应用案例。

[0131]

具体应用案例一

[0132]

某企业是一家中日合资的活塞制造企业,每天加工生产不同规格型号的活塞6万只,有4台冒口切割设备,原用普通矿物油切割,一台机一个班只能切割产品5000只左右,采用本发明的产品后,一台机一个班能切割产品14000只以上,加工时间大大缩短,生产效率增加100%以上,原来一天2班制调整为一天一班制,而且没有发生发黑残留和产品发生裂纹等的废品率,初步统计全年可以降低生产成本250万以上。能给企业带来可观的经济效益。

[0133]

具体应用案例二

[0134]

某企业是一家国有股份制活塞生产企业,年加工铝活塞3500万只,原来不用润滑剂干切割,效率极低,锯条磨损大,年耗材需要15万元,车间有20台冒口切割机,生产效率极低,使用本发明的产品后,每年不仅节省了耗材费用,加工效率大幅提升,现在只有8台机器就能完成原来20 台机器的产量,减少操作工12名,全年直接费用减少150万元,而且产品的合格率大大优于过去。

[0135]

以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书内容所作出的等同替

换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。