1.本发明涉及全固态电池技术领域,尤其涉及一种全固态锂离子电池复合型正极膜片及其制造方法。

背景技术:

2.目前,市场多采用以有机电解液做锂离子电池的电解质,而长循环过程中,电解液与正极材料发生副反应,侵蚀锂离子电池正极,锂枝晶的生长更是暴露了传统液态电解质领域的安全问题。采用全固态电解质替代电解液,在提升锂电池循环性能的同时,大幅度保障了锂离子电池的安全性。

3.现有的全固态锂离子电池复合型正极材料采用正极活性材料、固态电解质、电子导电添加剂,高分子粘结剂混合而成,采用的正极活性材料多为钴酸锂、含钴的镍基材料、磷酸锰锂、磷酸铁锂中的一种或多种。由于商用的钴酸锂的实际容量偏低,而传统镍基材料合成困难,目前主流采用镍基材料中掺入一定量钴离子来提高锂离子电池的倍率性能。由于全球钴资源产能不足,常常需要将钴和其它金属配合进行共同掺杂。目前主要的方法有:采用钴、铝离子替换部分镍离子的同时,降低钴含量。或者,采用钴、锰离子替换少部分镍离子,并提升锰含量。

4.采用钴、铝离子替换部分镍离子存在以下问题,现有的全固态锂离子电池复合型正极中的镍基活性正极材料由于二价镍离子和三价镍离子直接存在较大的势垒,并且由于二价镍离子与锂离子半径相似,高温烧结过程中,锂离子以氧化锂形式挥发,造成晶格塌陷,形成锂空位,未完全氧化的二价镍离子可能取代锂层中的锂离子,造成锂镍混排现象,并形成非计量比的缺锂化合物。采用钴、铝离子替换部分镍离子的同时,不可避免地减少了材料的容量,而钴离子含量的减少,则降低了长循环过程中全固态锂离子电池的循环稳定性。

技术实现要素:

5.本发明所要解决的技术问题在于,提供一种全固态锂离子电池复合型正极膜片的制备方法,其不采用含钴原料的同时保证了全固态锂离子电池容量和倍率性能。

6.本发明所要解决的技术问题还在于,提供一种全固态锂离子电池复合型正极膜片,其制得的全固态锂离子电池容量高,倍率性能好。

7.为了解决上述技术问题,本发明提供了一种全固态锂离子电池复合型正极膜片的制备方法,包括以下步骤:

8.准备无钴高镍锂离子正极活性材料;

9.将所述无钴高镍锂离子正极活性材料与固态电解质、导电剂和粘结剂混合得到正极膜片原料;

10.将所述正极膜片原料制得全固态锂离子电池复合型正极膜片;

11.所述无钴高镍锂离子正极活性材料与固态电解质的加入比为(7~9):(1~2)。

12.优选地,所述导电剂为导电炭黑、导电石墨、碳纳米管、石墨烯、碳纤维中的一种或组合;

13.所述粘结剂为聚氧化乙烯、聚乙二醇、聚四氟乙烯、聚苯乙烯-聚丁二烯-聚苯乙烯嵌段共聚物、丁腈橡胶、丁苯橡胶、聚偏氟乙烯中的一种或组合;

14.按照质量百分数计,所述正极膜片原料中,所述无钴高镍锂离子正极活性材料与固态电解质的质量总和占89~97%、所述导电剂占2~6%,所述粘结剂占1~5%。

15.优选地,所述正极膜片原料采用以下方法制得全固态锂离子电池复合型正极膜片:

16.所述正极膜片原料通过流延制得复合型正极膜带,再将所述复合型正极膜带冲片得到全固态锂离子电池复合型正极膜片。

17.优选地,所述无钴高镍锂离子正极活性材料的制备方法为:

18.(1)将镍源化合物和第一化合物混合后溶于水,得到第一溶液;

19.(2)将碱溶于水,得到第二溶液;

20.(3)向反应设备中加入第三溶液,通入惰性气体,并加热搅拌;

21.(4)将所述第一溶液和第二溶液加入反应设备,反应完成后过滤烘干,得到第一粉体;

22.(5)将所述第一粉体与锂源化合物混合,再加入氧化物进行混合,得到第二粉体;

23.(6)将所述第二粉体烧结后得到所述无钴高镍锂离子正极活性材料;

24.所述第一化合物包括一水合硫酸锰、四水合硫酸锆、七水合硫酸亚铁、十八水合硫酸铝中的一种或多种;

25.所述第三溶液包括碱性溶液和/或去离子水;

26.所述氧化物包括氧化镁、氧化铝、氧化硼、氧化钨、氧化钽、氧化镓、氧化钼、氧化铌、氧化锆、氧化锑、二氧化钛、氧化镧中的一种或多种。

27.优选地,所述步骤(5)中,所述第一粉体与锂源化合物的加入摩尔比为(1~2):(1.01~1.08);

28.所述锂源化合物包括氢氧化锂和/或硝酸锂;

29.所述氧化物的加入量为所述第一粉体总质量的0.5~3%。

30.优选地,所述步骤(3)中,向反应设备中加入水,通入惰性气体,并加热至45-58℃,采用500-900转的转速搅拌;

31.所述步骤(4)中,将所述第一溶液和第二溶液加入所述反应设备中,控制所述反应设备中反应体系ph在10-12,反应完成后陈化12-72h,过滤烘干,得到第一粉体。

32.优选地,所述步骤(6)中,所述第二粉体的烧结条件为:

33.在氧气氛围下,先升温到480~550℃保温3-6小时,再在720~800℃烧结8-16h。

34.优选地,所述无钴高镍锂离子正极活性材料采取以下方法制得:

35.将氢氧化镍与第一混合液混合搅拌,蒸发后得到第一前驱体;

36.所述第一混合液为硝酸铝和/或硝酸锰溶液与柠檬酸、氨水的混合溶液。

37.优选地,所述柠檬酸为螯合剂,所述氨水对所述第一混合液的ph进行调节,使得,所述第一混合液的ph>7,然后在加入氢氧化镍进行搅拌。

38.将所述第一前驱体与锂源化合物混合,再加入氧化物进行混合,得的第一混合粉;

39.所述第一混合粉烧结后得到所述无钴高镍锂离子正极活性材料;

40.所述第一混合液为硝酸铝和/或硝酸锰溶液与柠檬酸、氨水的混合溶液;

41.所述氧化物包括氧化镁、氧化铝、氧化硼、氧化钨、氧化钽、氧化镓、氧化钼、氧化铌、氧化锆、氧化锑、二氧化钛中的一种或多种。

42.优选地,所述氢氧化镍与第一混合液混合搅拌2~4h,在60~80℃下搅拌蒸发,得到第一前驱体

43.优选地,将所述第一前驱体与锂源化合物的加入摩尔比为1:(1.01~1.08);

44.所述锂源化合物包括氢氧化锂和/或硝酸锂;

45.所述氧化物的加入量为所述第一前驱体总质量的0.5~3%。

46.优选地,所述第一混合粉的烧结条件为:

47.在氧气氛围下,先升温到480~550℃保温3-6小时,再在720~800℃烧结8-16h。

48.相应地,为解决上述问题,本发明还提供了一种全固态锂离子电池复合型正极膜片,其采用上述全固态锂离子电池复合型正极膜片的制备方法制得。

49.实施本发明,具有如下有益效果:

50.1、本发明提供的全固态锂离子电池复合型正极膜片的制备方法,无钴高镍锂离子正极活性材料与固态电解质,导电剂和粘结剂为原料制备复合型正极膜片,其制备过程不采用含钴原料,克服了全球钴资源匮乏的问题,并且优化无钴正极活性物质与固态电解质间的配比,避免了由于钴离子缺失而造成电池容量保持率偏低的问题。

51.2、本发明在制备所述无钴高镍锂离子正极活性材料时,以氧化物替换现有镍基材料中的钴离子,所述氧化物中的金属离子取代晶格结构中的镍离子,抑制h2/h3相变,抑制颗粒破裂,提高了材料的电导率和锂离子迁移速率,维持了结构稳定性,大幅度减少了由于钴离子缺失造成的电池容量保持率偏低的问题。

52.3、所述无钴高镍锂离子正极活性材料制备过程中,本发明采用适宜的烧结温度,合适的原料配比和烧结气氛极大程度降低的锂镍混排情况,避免了无电化学活性的立方岩盐结构的形成。

附图说明

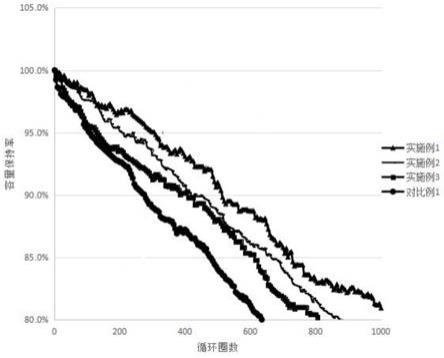

53.图1是本发明为实施例1~3以及对比例1所制备硫化物全固态电池循环曲线;

54.图2是本发明实施例1~3以及对比例1所制备硫化物全固态电池阶梯循环曲线。

具体实施方式

55.为使本发明的目的、技术方案和优点更加清楚,下面对本发明作进一步地详细描述。

56.本发明提供了一种全固态锂离子电池复合型正极膜片的制备方法,包括以下步骤:

57.包括以下步骤:

58.s1、准备无钴高镍锂离子正极活性材料;

59.s2、将所述无钴高镍锂离子正极活性材料与固态电解质、导电剂和粘结剂混合得到正极膜片原料;

60.s3、将所述正极膜片原料制得全固态锂离子电池复合型正极膜片;

61.所述无钴高镍锂离子正极活性材料与固态电解质的加入比为(7~9):(1~2)。

62.本发明提供的全固态锂离子电池复合型正极膜片的制备方法,采用无钴高镍锂离子正极活性材料与固态电解质,导电剂和粘结剂为原料制备复合型正极膜片,其制备过程不采用含钴原料,克服了全球钴资源匮乏的问题,并且优化无钴正极活性物质与固态电解质间的配比,避免了由于钴离子缺失而造成电池容量保持率偏低的问题。

63.针对上述制备办法进行逐步说明,具体内容如下:

64.s1、准备无钴高镍锂离子正极活性材料;

65.所述为无钴高镍锂离子正极活性材料通过特定的制备方法抑制了锂空位的生成和锂镍混排程度,有利于提高材料的电导率和锂离子迁移速率,维持了结构稳定性。后文将详细说明所述无钴高镍锂离子正极活性材料的具体制备方法。需要说明的是,还可以采用磷酸锰锂、磷酸锰铁锂中的一种或组合替代所述无钴高镍锂离子正极活性材料。

66.s2、将所述无钴高镍锂离子正极活性材料与固态电解质、导电剂和粘结剂混合得到正极膜片原料;

67.优选地,按照质量百分数计,所述正极膜片原料中,所述无钴高镍锂离子正极活性材料与固态电解质的质量总和占所述正极膜片原料总质量的89~97%、所述导电剂占正极膜片原料总质量的2~6%,所述粘结剂占所述正极膜片原料总质量的1~5%。在此比例下能够得到性能良好的复合型正极膜片。

68.进一步地,所述无钴高镍锂离子正极活性材料与固态电解质的加入比将影响到最终得到的电池的性能。优选地,所述无钴高镍锂离子正极活性材料与固态电解质的加入比为(7~9):(1~2)。在此条件下,最终得到的全固态锂离子电池具有良好的倍率性能和循环性能。

69.除此之外,所述导电剂和粘结剂也会对最终得到电池性能带来影响,优选地,所述导电剂为导电炭黑、导电石墨、碳纳米管、石墨烯、碳纤维中的一种或组合;所述粘结剂为聚氧化乙烯、聚乙二醇、聚四氟乙烯、聚苯乙烯-聚丁二烯-聚苯乙烯嵌段共聚物、丁腈橡胶、丁苯橡胶、聚偏氟乙烯中的一种或组合。

70.s3、将所述正极膜片原料制得全固态锂离子电池复合型正极膜片;

71.优选地,所述正极膜片原料通过流延制得复合型正极膜带,再将所述复合型正极膜带冲片得到全固态锂离子电池复合型正极膜片。

72.接下来,针对所述无钴高镍锂离子正极活性材料的制备方法进行详细说明。

73.所述无钴高镍锂离子正极活性材料可采用高温固相法、共沉淀法、水热法、溶胶-凝胶法中的一种或多种方法制备得到所述无钴高镍锂离子正极活性材料。

74.优选地,可采用共沉淀法制得所述无钴高镍锂离子正极活性材料。具体地,所述无钴高镍锂离子正极活性材料采取以下方法制得:

75.(1)将镍源化合物和第一化合物混合后溶于水,得到第一溶液;

76.优选地,所述第一化合物包括一水合硫酸锰、四水合硫酸锆、七水合硫酸亚铁、十八水合硫酸铝中的一种或多种。更佳地,所述第一化合物为水合硫酸锰。

77.(2)将碱溶于水,得到第二溶液;

78.(3)向反应设备中加入第三溶液,通入惰性气体,并加热搅拌;

79.优选地,向反应设备中加入所述第三溶液,通入惰性气体,并加热至45-58℃,采用500-900转的转速搅拌;优选地,所述第三溶液包括碱性溶液和/或去离子水。

80.(4)将所述第一溶液和第二溶液加入反应设备,反应完成后过滤烘干,得到第一粉体;

81.所述步骤(4)中,将所述第一溶液和第二溶液加入所述反应设备中,控制所述反应设备中反应体系ph在10-12,反应完成后陈化12-72h,过滤烘干,得到第一粉体。

82.(5)将所述第一粉体与锂源化合物混合,再加入氧化物进行混合,得到第二粉体;

83.优选地,所述第一粉体与锂源化合物的加入摩尔比为(1~2):(1.01~1.08);

84.所述锂源化合物包括氢氧化锂和/或硝酸锂;

85.所述氧化物的加入量为所述第一粉体总质量的0.5~3%;

86.所述氧化物包括氧化镁、氧化铝、氧化硼、氧化钨、氧化钽、氧化镓、氧化钼、氧化铌、氧化锆、氧化锑、二氧化钛中的一种或多种。

87.需要说明的是,现有技术中通常采用会向镍基材料中掺入一定量钴离子来提高锂离子电池的倍率性能,但是全球钴资源产能不足,不仅不能保证工业化量产也会带来原材料成本升高的问题。本发明以氧化物替换现有镍基材料中的钴离子,所述氧化物中的金属离子取代晶格结构中的镍离子,抑制h2/h3相变,抑制颗粒破裂,提高了材料的电导率和锂离子迁移速率,维持了结构稳定性,大幅度减少了由于采用无钴正极活性材料而造成的钴离子缺失带来的电池容量保持率偏低的问题。此外,氧化物掺入量不宜过高。加入量过低时,掺杂效果不明显,加入量过高时,镍离子的缺失使得电池容量下降。

88.(6)将所述第二粉体烧结后得到所述无钴高镍锂离子正极活性材料;

89.优选地,所述第二粉体的烧结条件为:

90.在氧气氛围下,先升温到480~550℃保温3-6小时,再在720~800℃烧结8-16h。

91.需要说明的是,现有的全固态锂离子电池复合型正极中的镍基活性正极材料由于二价镍离子和三价镍离子直接存在较大的势垒,并且由于二价镍离子与锂离子半径相似,高温烧结过程中,锂离子以氧化锂形式挥发,造成晶格塌陷,形成锂空位,未完全氧化的二价镍离子可能取代锂层中的锂离子,造成锂镍混排现象,并形成非计量比的缺锂化合物。本发明采用适宜的烧结温度和烧结气氛极大程度降低的锂镍混排情况,避免了无电化学活性的立方岩盐结构的形成。

92.并且,本发明采用二段式的烧结制度,在480~550℃保温3-6小时和以720~800℃烧结能促进镍基材料晶粒生长大而规整,促进金属离子置换镍离子,并有效防止了晶体生长不完全、晶体生长异常形成晶格缺陷等现象。

93.另外,所述无钴高镍锂离子正极活性材料还可以采用溶胶-凝胶法制得,优选地,所述无钴高镍锂离子正极活性材料采取以下方法制得:

94.a、将氢氧化镍与第一混合液混合搅拌,蒸发后得到第一前驱体;

95.优选地,所述氢氧化镍与第一混合液混合搅拌2~4h,在60~80℃下搅拌蒸发,得到第一前驱体;

96.所述第一混合液为硝酸铝和/或硝酸锰溶液与柠檬酸、氨水的混合溶液。

97.优选地,所述柠檬酸为螯合剂,所述氨水对所述第一混合液的ph进行调节,使得,所述第一混合液的ph>7,然后在加入氢氧化镍进行搅拌。

98.b、将所述第一前驱体与锂源化合物混合,再加入氧化物进行混合,得的第一混合粉;

99.优选地,将所述第一前驱体与锂源化合物的加入摩尔比为1:(1.01~1.08);

100.所述锂源化合物包括氢氧化锂和/或硝酸锂;

101.所述氧化物的加入量为所述第一前驱体总质量的0.5~3%;

102.所述氧化物包括氧化镁、氧化铝、氧化硼、氧化钨、氧化钽、氧化镓、氧化钼、氧化铌、氧化锆、氧化锑、二氧化钛中的一种或多种。

103.需要说明的是,本发明以氧化物替换现有镍基材料中的钴离子,抑制多级相变,抑制颗粒表面微裂纹和颗粒破裂现象,提高了材料的电导率和锂离子迁移速率,维持了结构稳定性,大幅度减少了由于钴离子缺失而造成电池容量保持率偏低的问题。此外,氧化物加入量过低时,掺杂效果不明显,加入量过高时,镍离子的缺失使得电池容量下降。

104.c、将所述第一混合粉烧结后得到所述无钴高镍锂离子正极活性材料。

105.优选地,所述第一混合粉的烧结条件为:

106.在氧气氛围下,先升温到480~550℃保温3-6小时,再在720~800℃烧结8-16h。

107.需要说明的是,本发明采用适宜的烧结温度和烧结气氛极大程度降低的锂镍混排情况,避免了无电化学活性的立方岩盐结构的形成。并且,本发明采用二段式的烧结制度,在480~550℃保温3-6小时和以720~800℃烧结能促进镍基材料晶粒生长大而规整,促进金属离子置换镍离子,并有效防止了晶体生长不完全、晶体生长异常形成晶格缺陷等现象。相应地,本发明还提供了一种全固态锂离子电池复合型正极膜片,其采用上述全固态锂离子电池复合型正极膜片的制备方法制得。

108.下面以具体实施例进一步说明本发明:

109.实施例1

110.一种全固态锂离子电池复合型正极膜片的制备方法,包括以下步骤:

111.s1、制备无钴高镍锂离子正极活性材料;

112.(1)、按照摩尔比9:1依次称取六水合硫酸镍和一水合硫酸锰,加入500ml去离子水中溶解得到第一溶液.

113.(2)、另取0.7mol的氢氧化钠和0.7mol的氨水,分别加入500ml去离子水溶解得到的第二溶液a和第二溶液b。

114.(3)、在共沉淀反应釜中加入500ml去离子水,打开循环水加热系统,将反应釜温度升高到55℃,采用600转的转速搅拌,搅拌过程通入惰性气氛。

115.(4)、将第一溶液和第二溶液a、第二溶液b加入共沉淀反应釜中,控制反应釜体系ph为11.50,反应完成后陈化18h,过滤洗涤,烘干水分,得到第一粉体。

116.(5)、将烘干后的第一粉体与氢氧化锂以1:1.08的摩尔比混合,再加入1.01%的氧化镁和1.01%氧化钨,得到第二粉体。

117.(6)、所述第二粉体在氧气氛围下,先升温到520℃保温6小时,再在800℃烧结16h。

118.s2、将76wt%所述无钴高镍锂离子正极活性材料与19wt%固态电解质、2wt%导电炭黑和3wt%丁苯橡胶合得到正极膜片原料;

119.s3、将所述正极膜片原料通过流延制得复合型正极膜带,再将所述复合型正极膜带冲片得到全固态锂离子电池复合型正极膜片。

120.实施例2

121.一种全固态锂离子电池复合型正极膜片的制备方法,包括以下步骤:

122.s1、制备无钴高镍锂离子正极活性材料;

123.a、以95:5的摩尔比称取氢氧化镍和硝酸铝备用。将硝酸铝溶于50ml去离子水,再加入柠檬酸和氨水,调节ph>7,得到第一混合液,向所述第一混合液中加入氢氧化镍搅拌3h,于80℃搅拌蒸发,得到第一前驱体。

124.b、将所述第一前驱体与锂源化合物按照1:1.01的摩尔比混合,所述锂源化合物包括99wt%的氢氧化锂和1wt%的硝酸锂,再加入0.8%的氧化钽,得到第二混合粉。

125.c、在氧气氛围下,将所述第二混合粉先升温到550℃预处理8h,再在750℃烧结12h。

126.s2、将80wt%所述无钴高镍锂离子正极活性材料与16wt%固态电解质、2wt%导电炭黑和2wt%丁苯橡胶混合得到正极膜片原料;

127.s3、将所述正极膜片原料通过流延制得复合型正极膜带,再将所述复合型正极膜带冲片得到全固态锂离子电池复合型正极膜片。

128.实施例3

129.一种全固态锂离子电池复合型正极膜片的制备方法,包括以下步骤:

130.s1、制备无钴高镍锂离子正极活性材料;

131.(1)、按照摩尔比8:2依次称取六水合硫酸镍和一水合硫酸锰,加入500ml去离子水中溶解得到第一溶液。

132.(2)、另取0.7mol的氢氧化钠和0.7mol的氨水,分别加入500ml去离子水溶解得到的第二溶液a和第二溶液b。

133.(3)、在共沉淀反应釜中加入500ml去离子水,打开循环水加热系统,将反应釜温度升高到55℃,采用600转的转速搅拌,搅拌过程通入惰性气氛。

134.(4)、将第一溶液和第二溶液a、第二溶液b加入共沉淀反应釜中,控制反应釜体系ph为11.50,反应完成后陈化18h,过滤洗涤,烘干水分,得到第一粉体。

135.(5)、将烘干后的第一粉体与氢氧化锂以1:1.06的摩尔比混合,再加入1.01%的氧化铝,得的第二粉体。

136.(6)、所述第二粉体在氧气氛围下,先升温到520℃保温6小时,再在750℃烧结16h。

137.s2、将72wt%所述无钴高镍锂离子正极活性材料与23wt%固态电解质、2wt%导电炭黑和3wt%丁苯橡胶混合得到正极膜片原料;

138.s3、将所述正极膜片原料通过流延制得复合型正极膜带,再将所述复合型正极膜带冲片得到全固态锂离子电池复合型正极膜片。

139.对比例1

140.一种全固态锂离子电池复合型正极膜片的制备方法,与实施例1不同之处在于,s1、制备全固态锂电池正极活性材料过程中,步骤(1)中加入七水合硫酸钴,使第一溶液为摩尔比8:1:1的六水合硫酸镍、七水合硫酸钴、一水合硫酸锰配制的混合溶液,步骤(5)中未加入氧化物,其余步骤与实施例1相同。

141.性能测试:

142.将实施例1~3和对比例1得到的全固态锂离子电池复合型正极膜片制成硫化物全

固态电池,并进行如下测试条件:

143.(1)长循环性能测试:在30℃下,电池以1c充放电循环1000圈,比较容量衰减程度及容量达到初始放电容量80%时的循环圈数。

144.(2)阶梯循环性能测试:在30℃下,电池以0.2c/0.2c、0.5c/0.5c、1c/1c、5c/5c放电,比较容量衰减程度。

145.实施例1~3以及对比例1所制备硫化物全固态电池前5圈的放电比容量数据如表1所示,由表1可知,实施例1初始放电比容量为145.8435mah

·

g-1

,明显高于对比例1的122.4227mah

·

g-1

。实施例2初始放电比容量为145.7765mah

·

g-1

,实施例3的初始放电比容量为134.7917mah

·

g-1

,也明显高于对比例1的122.4227mah

·

g-1

。以上数据说明本发明提供的全固态锂离子电池复合型正极膜片,其制得的固态电池容量高。

146.表1为实施例1~3以及对比例1所制备硫化物全固态电池前5圈的放电比容量数据

[0147][0148]

图1为实施例1~3以及对比例1所制备硫化物全固态电池循环曲线,从图1可知,实施例1展现优异的长循环性能,第1000圈循环时实施例1的容量保持率仍有80.9%,实施例2在第875圈循环时,容量保持率已降为80%,实施例3在第805圈循环时,容量保持率已降为80.2%,而对比例1在第635圈时,容量已衰减至初始放电容量的80%。

[0149]

图2为实施例1~3以及对比例1所制备硫化物全固态电池阶梯循环循环曲线,从图2可知,实施例1倍率性能优异,5c充放电结束时实施例1的容量保持率仍有89.2%,实施例2容量保持率为85.3%,实施例3容量保持率为83.4%,而对比例15c充放电结束后,容量已衰减至初始放电容量的70.7%。

[0150]

综上,本发明提供的全固态锂离子电池复合型正极膜片,其制得的全固态电池容量高,倍率性能好。

[0151]

以上所述是发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。