1.本发明涉及装饰材料领域,特别涉及一种表面贴纸的多层板及其生产工艺。

背景技术:

2.多层板是由木段旋切成单板或由木方刨切成薄木,再用胶粘剂胶合多层的板状材料,且多数为奇数层,相邻层单板的纤维方向互相垂直或平行胶合而成;浸渍纸是一种由无纺布木浆和pe及植物纤维混合而制成并经过三聚氰胺胶水和一些添加剂浸渍后形成的装饰纸。

3.目前,公布号为cn102873721a的中国发明专利申请,公开了一种浸渍纸贴面多层板的生产方法,包括以下生产步骤,备料:三聚氰胺浸渍纸、单板、胶合板;制作装饰纸表板;涂胶;组坯;制作饰面板;卸压出板;该种浸渍纸贴面多层板的生产方法,将浸渍三聚氰胺浸渍纸干燥后,与旋切干燥好的单板一起热压胶合生产出装饰纸表板。由于只有一层表层单板,所以压贴时厚度均匀,形成的表面光洁度均匀。然后将装饰纸表板作为胶合板面板,再与涂胶的胶合板、背板组坯热压胶合。

4.现有的加工方式虽然实现了浸渍纸贴面多层板工艺,但是在实际的生产过程中,浸渍纸往往是贴附在纤维板和刨花板上,纤维板和刨花板是有打碎的纤维和刨花经过胶合而成,结构强度较低,因此与浸渍纸热压胶合时,不易出现翘曲变形问题;而多层板为多层薄木胶合而成,连接强度较高,多层板生产以及多层板与浸渍纸热压时均会出现翘曲情况,当翘曲度较大时,就不利于浸渍纸与多层板的对齐热压和后续的加工使用。

技术实现要素:

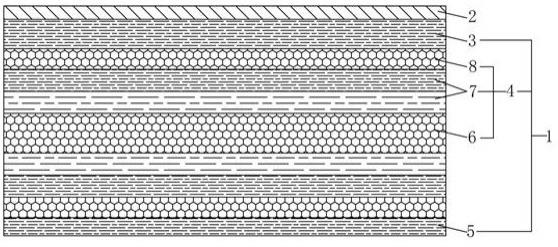

5.本发明的第一目的是提供一种表面贴纸的多层板,其优点是多层板板面质量好,翘曲度小。

6.本发明的上述技术目的是通过以下技术方案得以实现的:一种表面贴纸的多层板,包括基材本体和贴附在基材本体上的浸渍纸;所述基材本体包括靠近浸渍纸一侧的面板、远离浸渍纸一侧的底板和设置在底板与面板之间的胶合板;所述胶合板至少设置有五层;所述面板与胶合板的表层纤维方向相互垂直;所述底板与胶合板的底层纤维方向相互垂直,所述浸渍纸的纹理方向与面板的纤维方向平行。

7.通过上述技术方案,面板贴附在胶合板一侧,供浸渍纸贴附;底板贴附胶合板另一侧,平衡胶合板内的含水率和应力,降低胶合板的翘曲;胶合板至少设置有五层,相同厚度的胶合板层数为三层时,每层单板厚度较厚,其内的含水率以及应力不易平衡,易出现翘曲;面板和底板分别与胶合板的表层、底层纤维方向相互垂直,对胶合板的进行约束,减少胶合板的翘曲变形量;浸渍纸与面板的限位方向平行,减少面板上的纹理对浸渍纸的影响,防止热压形成的多层板板面上形成与浸渍纸纹理垂直的年轮纹等纹路,保证多层板的板面质量。

8.本发明进一步设置为:所述基材本体的材料为硬木阔叶材,所述胶合板包括设置

在中间的中心板、对称设置在中心板两侧的支撑板和胶合在支撑板远离中心板一侧的厚度调节板;所述支撑板与中心板纹理方向垂直;所述支撑板并排设置有两块,两块所述支撑板的纹理平行设置;所述支撑板与厚度调节板的纹理方向垂直;所述面板厚度大于底板厚度。

9.通过上述技术方案,硬木阔叶材质地坚硬,不易变形,因此采用硬木阔叶材支撑的基材本体,结构强度更加稳定,不易翘曲变形;中心板位于胶合板的中心处,其厚度最厚;支撑板与中心板的两侧,支撑板与中心板相互约束,保持较小的翘曲度;每侧支撑板设置两层且两层支撑板平行设置,使得基材本体以中心板对称的同时面板、两层支撑板和中心板又以两层支撑板之间的胶层对称,减少基材本体的翘曲变形量;面板厚度大于底板厚度,将多层板的翘曲变形调整至凹翘方向,凹翘即两边高中间低,防止多层板既有凹翘又有凸翘,不便于后期处理;同时面板较厚也便于砂光处理。

10.本发明的第二目的是提供一种表面贴纸的多层板的生产工艺,其优点是通过调整热压参数、散热工艺以及码板工艺,降低多层板热压时的翘曲度同时对热压后的多层板进行快速散热,便于多层板内部应力的释放,降低多层板的翘曲度。

11.本发明的上述技术目的是通过以下技术方案得以实现的:一种表面贴纸的多层板的生产工艺,包括如下步骤:步骤一:备料工序,边部标设有马克点的三聚氰胺浸渍纸;面板、胶合板和底板胶合而成的基材本体;步骤二:上料工序,所述基材本体砂光定厚,所述浸渍纸预先除静电;通过感应定位调整所述浸渍纸位置与所述基材本体对齐,所述浸渍纸的纹理方向与所述面板的纤维方向平行且设有马克点的边部伸出所述基材本体;步骤三:热压工序,采用热压机对所述基材本体和所述浸渍纸进行热压形成相互胶合的多层板;热压温度为180-200℃,热压时间为12-18s,热压压力为0.2-0.4mpa;步骤四:裁边翻板工序,对所述多层板边部多余的浸渍纸进行裁切,并间隔对所述多层板进行翻面;步骤五:冷却工序,所述热压机后方设置有将每块所述多层板间隔放置的晾板架;相邻两个所述多层板面对面或背对背设置;所述晾板架一侧设置有除尘降温风机;步骤六:下料码托工序,所述晾板架的下料处设置有检验工作台;所述多层板面对面码放成托,所述多层板之间设置有通风隔条。

12.通过上述技术方案,基材本体预先砂光定厚,保持板面平整度;浸渍纸除静电并通过感应定位对齐基材本体,防止热压时浸渍纸一角翘曲或浸渍纸与基材本体不对应,影响多层板质量;浸渍纸的热压时间往往设置为20-30 s(根据胶水组分的不同,热压温度、时间会有较大变化),本方案热压参数相比正常的热压参数,缩短了热压时间,在不影响胶合强度的基础上,降低多层板因热压时间导致的翘曲,同时经多次测试,适当降低热压时间不会影响浸渍纸和基材本体的胶合强度且可以有效降低多层板的翘曲度;相邻的多层板面对面或背对背码放,避免底板划伤浸渍纸同时均为凹翘的两张多层板相抵并加压多层板,有效对翘曲的多层板进行压平,降低翘曲度;通风隔条放置在同一托的多层板之间,便于多层板的散热和释放应力,降低多层板的翘曲变形量。

13.本发明进一步设置为:所述多层板每十张设置为一层,通风隔条设置在每层之间,通风隔条沿板材的长度方向设置。

14.通过上述技术方案,多层板每十张设置一层,便于多层板的散热;通风隔条沿多层板的长度方向设置,便于气流沿多层板的长度方向流通,顺多层板的纹理流动,释放应力性能更佳。

15.本发明进一步设置为:所述通风隔条沿多层板的宽度方向并排设置有多个,相邻所述通风隔条间隔30-40厘米。

16.通过上述技术方案,相邻通风隔条间隔30-40厘米,防止多层板在两个相邻通风隔条之间下凹,保证多层板的板面平整度同时防止多层板翘曲。

17.本发明进一步设置为:还包括养生工序,将多层板放置在温度15-20℃,湿度45-55%的环境下进行放置;每托多层板的上方加设重物抵压。

18.通过上述技术方案,保持多层板处于一定湿度的环境,有效避免浸渍纸和多层板干缩湿胀出现浸渍纸褶皱的问题;每托多层板上设置重物抵压,通过施加重物抵压的方式,对多层板进行物理性的压平,降低多层板的变形量。

19.本发明进一步设置为:每托所述多层板的一侧设置有吹风风机,所述吹风风机沿多层板的长度方向吹风散热。

20.通过上述技术方案,吹风风机设置在多层板的一侧,对多层板进行强制散热,便于多层板释放应力,一般应用于夏天较热的情况。

21.本发明进一步设置为:裁边翻板工序采用高速圆钢刀片进行裁切,所述高速圆钢刀片厚度为2毫米;裁切装置和翻板装置之间设有清扫装置,清扫装置包括设置在多层板一侧的离子风机和设置在多层板上方的清扫辊。

22.通过上述技术方案,多余浸渍纸的裁切采用2毫米的高速圆钢刀片,可有效避免浸渍纸裁切边缘出现毛刺以及裁切时浸渍纸破碎的情况;离子风机朝向裁切后的多层板,对多层板进行除静电,防止破碎的浸渍纸碎屑和灰尘吸附在浸渍纸上;清扫辊设置在多层板上方,清扫浸渍纸上可能存在的灰尘和浸渍纸碎屑。

23.本发明进一步设置为:所述上料工序的砂光定厚包括对面板与底板的预砂光和对面板的精砂光;所述预砂光为精砂光的前工序;所述检验工作台处设有朝向多层板浸渍纸的日光灯。

24.通过上述技术方案,在上料贴附前对面板进行两侧砂光,保证面板的平整度和光洁度,避免面板与浸渍纸之间存在凸起或凹孔引起的板面质量问题;日光灯朝向多层板的板面,通过板面反光,人工检测板面的外观质量。

25.本发明进一步设置为:所述精砂光后设置有板面检验工序,板面检验工序为使用圆柱形粉笔沿基材本体板面滑动,若粉笔涂覆均匀,则基材本体砂光平整。

26.通过上述技术方案,采用粉笔检测基材本体的板面平整形,检测方式简单方便,获得效果直观,便于基材本体砂光时的快速检测。

27.综上所述,本发明具有以下有益效果:1.通过改变胶合板的结构,调整胶合板内部的应力释放方向,并在胶合板的两侧设置底板和面板,对胶合板进行约束,降低胶合板的翘曲变形量;面板厚度大于底板厚度,使得胶合而成的基材本体呈一个方向翘曲,便于后续的集中处理;2.通过调整热压参数、加设除尘降温风机和改进多层板码放规则,缩短热压时间,在不影响胶合强度的基础上,降低多层板因热压时间导致的翘曲;加设除尘降温风机和改

进多层板码放规则便于多层板的快速散热和释放应力,降低多层板的翘曲变形量。

附图说明

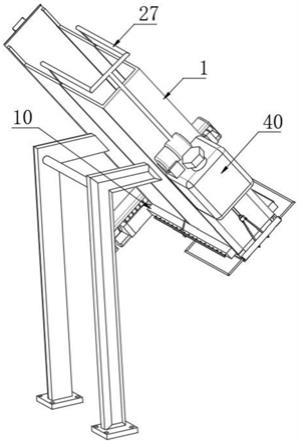

28.图1是本实施例的多层板的结构示意图;图2是本实施例的工艺流程示意图。

29.附图标记:1、基材本体;2、浸渍纸;3、面板;4、胶合板;5、底板;6、中心板;7、支撑板;8、厚度调节板。

具体实施方式

30.以下结合附图对本发明作进一步详细说明。

31.实施例1:参考图1,一种表面贴纸的多层板,包括基材本体1和贴附在基材本体1上的浸渍纸2;基材本体1包括与浸渍纸2贴合的面板3和依次贴合在面板3一侧的胶合板4、底板5;面板3和底板5分别贴合在胶合板4的两侧。

32.参考图1,浸渍纸2为三聚氰胺树脂浸渍纸2,浸渍纸2的表面涂布有耐磨层,耐磨层为三氧化二铝层;浸渍纸2的纹理方向与面板3的纹理方向平行;基材本体1为硬木阔叶材制成,胶合板4优选为桉木制成,桉木为速生材中理化性能较为优越的材种,底板5优选为榉木制成,面板3优选为水曲柳、榉木等材质较为细腻的硬木阔叶材;面板3与胶合板4的表层纹理方向相垂直,底板5与胶合板4的底层纹理方向相垂直。

33.参考图1,胶合板4包括设置在中间的中心板6、对称设置在中心板6两侧的支撑板7和胶合在支撑板7远离中心板6一侧的厚度调节板8;中心板6的厚度大于其他单板的厚度,中心板6的纹理方向和支撑板7的纹理方向相垂直,每侧的支撑板7并排设置有两块,两块支撑板7纹理方向平行,厚度调节板8与支撑板7的纹理方向相垂直。本实施例提供的一种15毫米厚表面贴纸的多层板,其中基材本体114.7毫米厚,浸渍纸20.3毫米厚;胶合板4为七层结构,表1为每层单板厚度,表2为该结构基材本体1与其他结构基材本体1的外观及理化性能对比表;分析表2可知,在理化性能接近的前提下,采用本专利的结构,多层板在长度方向的翘度比例明显低于对比结构;且多层板未出现胶合强度不足,浸渍剥离不合格的现象。

34.表1多层板厚度分布表单板层数(由上至下)单板厚度/mm厚度误差/mm第一层(面板)1.6

±

0.03第二层(表层板)1.4

±

0.03第三层(支撑板)1.6

±

0.03第四层(支撑板)1.6

±

0.03第五层(中心板)2.7

±

0.03第六层(支撑板)1.6

±

0.03第七层(支撑板)1.6

±

0.03第八层(底层板)1.4

±

0.03第九层(底板)1.2

±

0.03合计厚度14.714.6-14.9

表2外观及理化性能对比表实施例2:一种表面贴纸多层板的生产工艺,包括如下步骤:步骤一:备料工序,边部标设有马克点的三聚氰胺浸渍纸2;面板3、胶合板4和底板5胶合而成的基材本体1;浸渍纸2检测其外观有无破损、理化性能如克重等是否符合要求,并对检测后的浸渍纸2进行除静电,优选为使用导电丝等装置导离静电;基材本体1对其进行外观和理化性能检测,翘曲度、面板3外观以及基材本体1的结构是否符合要求;步骤二:上料工序,基材本体1采用自动吸盘上料装置,吸盘上料装置上设置有吹气口,吹气口朝向基材本体1的面板3,对基材本体1的面板3进行除尘;基材本体1上料后首先经过预砂光工序,对基材本体1的底板5和面板3均进行砂光,将基材本体1的厚度控制在标准范围,预砂光后方设置有精砂光,精砂光采用三辊砂光机和400目砂纸对基材本体1的面板3进行砂光,保持基材本体1面板3的平整;本实施例提供一种粗略检测基材表面平整度的方法,即使用圆柱形粉笔沿基材本体1板面滑动,未涂覆到粉笔的区域为凹陷区或其周边有凸起,证明基材本体1未砂光平整;若粉笔涂覆均匀,则证明基材本体1砂光平整;浸渍纸2同样采用微调吸盘上料装置,微调吸盘上料装置上设置有红外感光器,对浸渍纸2上的马克点进行定位,并通过微调调整浸渍纸2的位置,使其与精砂光后的基材本体1对应,浸渍纸2上设有马克点的边部延伸出基材本体1;浸渍纸2的纹理方向与基材本体1的面板3纹理方向相平行;步骤三:热压工序,热压工序采用单层热压机对定位好的基材本体1和浸渍纸2进行热压,热压温度为180-200℃,热压时间为12-18 s,热压压力为0.2-0.4 mpa,优选为热压温度186℃,热压时间为15s,热压压力为0.25mpa;表3为热压工艺调整试验表,表中记载了针对不同温度、时间下的基材本体1和浸渍纸2的热压效果,翘曲度检测方式为:将热压后的板坯放置三天自然冷却后,裁切成小板,每组试验随意选取100支进行检测,将超出翘曲度

标准的板坯数量记入表格中;由表3可知,提升热压时间和热压温度均会使得多层板的翘度度提升,而适当的降低热压温度和时间不会导致多层板的浸渍剥离不合格;采用186℃和15s的工艺,即保证多层板的理化性能又具有较低的翘曲度。

35.表3热压工艺调整试验表步骤四:裁边翻板工序,对多层板边部多余的浸渍纸2进行裁切,裁切采用2mm厚度的高度圆钢刀片进行裁切,裁切后设置离子风机对多层板的板面进行吹风,中和多层板上的静电;清扫辊设置在离子风机的后方,对多层板上的碎屑和灰尘进行清理;翻板工序设置在清扫辊的后方,间隔对多层板进行翻面;步骤五:冷却工序,翻板工序后方设置有将每块多层板间隔放置的晾板架;晾板架为椭圆形架,晾板架上间隔设置有多个支撑架,支撑架通过链条传动沿晾板架转动,多层板插设在支撑架上;通过步骤四的翻板工序,移动至晾板架上的多层板面对面或背对背码放;相邻的两个多层板之间存在通风间隙;晾板架的一侧设置有除尘降温风机,除尘降温风机吹向多层板,对多层板进行强制降温,同时吹掉多层板上粘附的碎屑和灰尘;步骤六:下料码放工序,通过传送皮带带动多层板脱离支撑架,由自动吸盘下料装置拿取多层板,并将多层板放置在托架上,第一张多层板背面朝向托架,第二张多层板与第一张多层板面对面码放,由此依次向上摆放;每十张多层板之间放置通风隔条,通风隔条沿多层板的长度方向设置,通风隔条沿多层板的宽度方向设置由多个,每个通风隔条间隔30-40厘米,优选为30厘米;每托多层板堆叠不超过10层,每托多层板的高度不超过1米;码托处设置有检验工作台,检验工作台上设有朝向多层板浸渍纸2的日光灯,便于工人对多层板的表面质量进行检验;步骤七:养生工序,码托后的多层板要进行养生以释放其内部应力;养生时的温度为15-20℃,湿度为45-55%,养生时间为3天;每两托多层板可以堆叠放置,上层多层板上放置重物,如木制或铁质压板、配重块等重物;对于需要缩短养生时间的情况,可在多层板长度方向的一端放置吹风风机,吹风风机沿多层板的长度方向吹动多层板,对多层板进行快速降温,从而快速释放多层板内部应力,降低多层板的翘曲度。

36.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。