1.本发明涉及破碎机技术领域,具体为一种破碎机主轴的装配方法。

背景技术:

2.破碎机,是通过物理方式对物料进行粉碎、细化、与研磨的设备,破碎机被广泛用于金属矿山冶金、建筑、水泥、沙石等行业,工作时电机通过带传动带动水平轴部转动,水平轴部通过螺旋锥齿轮带动套装在主轴上的偏心套转动,在高速离心力的作用下,物料之间或与装置结构之间形成涡流运动而造成多次的互相打击、摩擦、粉碎,从而实现对物料的破碎。

3.其中主轴对破碎机的运行起到了关键的作用,主轴的稳定直接与物料的破碎质量相挂钩,如果主轴部件的组装精度出现较大误差,会导致偏心套转动不稳,进而影响破碎壁与扎臼壁之间对物料的破碎,而且可能会导致相关部件损坏,影响设备安全运行,带来设备运行寿命的缩短,且由于主轴质量大、拆装困难,且对装配环境都有着较高的要求,一旦出现问题必将带来漫长的维修周期与高昂的维修费用。

4.所以如何有效的提高破碎机主轴的装配质量成为了各家破碎机生产厂家共同的研发目标。

技术实现要素:

5.本发明的目的旨在于提供一种破碎机主轴的装配方法。

6.为实现上述目的,本发明提供如下技术方案:

7.一种破碎机主轴的装配方法,包括以下步骤:

8.s101胎具制作:按图纸数据铸造环形的钢套,作为安装胎具的中心轴套,中心轴套的外侧通过h型钢焊接固定中心轴套用的胎具;

9.s102工件清洗:对主轴底部及安装上下部锥套位置进行清洗,并擦拭干净,对上下部锥套的内孔及上下表面进行清洗,并擦拭干净,对螺帽的内螺纹及上下表面进行清洗,并擦拭干净;

10.s103工件尺寸检测:工件装配前先进行尺寸检测,主要对主轴的轴台直径、锥度与螺纹尺寸,下部锥套的直径与锥度,螺帽尺寸的检查;

11.s104主轴与胎具的组立:先将一个矩形平台铁屑斗的地坑内,使用水平仪调平并将底面垫实,保证平台的平面度在0.5mm以内。然后将胎具摆放到平台的合适位置,使用螺杆与压板将胎具装夹到平台,使用四个千斤顶将胎具的前后左右与地坑的侧壁之间做四个支撑点。再将四个方台压到胎具的四个角,使用螺杆、压板将胎具与方台之间装夹成一体;

12.最后将主轴竖直吊起,在主轴底部的安装部处刷润滑油,然后将其装到胎具上,使用吊线的方法检查主轴的垂直度,测量主轴轴台距离胎具的中心轴套的上表面尺寸距离,合格后拆除吊具;

13.装上主轴后,通过三维软件计算得到重心与距离平台上表面的距离;

14.s105下部锥套加热:将下部锥套摆放到加热炉内进行加热。根据锥套与主轴过盈量与所需安装间隙,计算热装时的加热温度;

15.s106测量下部锥套与主轴的温度差:使用测温枪测量下部锥套的实际温度和主轴的实际温度,并记录数据;

16.s107下部锥套与主轴装配:在方台上的以胎具中心为圆心的环形路径上对称摆放四个千斤顶,其中千斤顶初始高度低于胎具的顶面上的四个凸台的上表面。然后将打开加热炉,使用铁钩将钢丝绳挂到t型吊环上其中吊运的钢丝绳要求钩头到下部锥套上表面大于4.5m,吊起后,使用制作好的内孔量杆测量锥孔热胀量,最后将已吊起的下部锥套缓慢下落装配到主轴上,利用胎具上的四个凸台上表面定位锥套的安装位置,通过机床加工的胎具底面与凸台的距离来保证下部锥套的端面到轴端的距离;

17.在下部锥套下落过程中,出现卡顿现象,如果是因下部锥套与主轴不垂直导致,及时使用预先摆放好的千斤顶将其调整垂直,然后用四个千斤顶平稳下落将其装配到图纸位置。如果是因为孔与轴之间的间隙过小时,先用千斤顶将下部锥套顶起后,再使用天车将下部锥套吊出重新加热;

18.安装到位后,利用止口外侧的钢板的4个m30的螺纹孔调整,使下部锥套外圆与胎具上的止口的同心,从而确定其与主轴的同心度,并记录数据;

19.s108等待下部锥套冷却:在常温下,等待下部锥套冷却至室温状态,并等待一段时间;

20.s109上部锥套与主轴装配:使用m48吊环将上部锥套吊起装配到主轴上,并调整使其与主轴同心,测量上下部锥套止口间隙,并记录数据;

21.s110上部锥套与主轴装配:使用m48吊环将上部锥套吊起装配到主轴上,并调整使其与主轴同心,测量上下部锥套止口间隙,并记录数据;

22.s111安装顶部螺帽:将顶部螺帽把紧,复测上下部锥套止口间隙,并记录数据;

23.s112填充环氧树脂胶:拆开顶部螺帽,填充环氧树脂胶,填充完毕后再次锁紧顶部螺帽;

24.s113等待树脂胶完全凝固:根据树脂胶的使用手册并结合环境温度,等待树脂胶完全凝固;

25.s114涂防锈油:将外露的加工表面刷防锈油。

26.优选的:在所述步骤s101中,胎具的制作包含以下步骤:

27.s1011铸造中心轴套:按图纸铸造一件环形的钢套作为安装胎具的中心轴套;

28.s1012焊接胎具:对中心轴套的外圈氧化皮进行打磨,使用h型钢进行胎具框架的焊接;

29.s1013胎具加工:对胎具的下表面进行平整加工,以底面为基准,加工在胎具的中心孔,距离中心轴套的上下端面300mm位置之间部分加工深度2mm,保证孔与底面垂直并保证轴孔的粗糙度3.2,并将各棱角倒圆角防止装配时划伤主轴。加工胎具顶面上的四个凸台,用于确定下部锥套的安装位置加工胎具的中心轴套的上表面。加工胎具中心轴套的上表面,保证与胎具的底平面的距离,用于装配时检验主轴是否装到理论位置检测点。加工止口深度 2mm,用于检查下部锥套与主轴的同心度。加工4—m30螺纹孔,用于调整下部锥套与主轴的同心度;

30.s1014胎具检验:对加工部位进行专业检验,主要检查轴孔及其粗糙度,以底平面为基准检查中心轴孔与底平面的垂直度,凸台上表面的高度,中心轴套的上表面的高度,检查各部棱角倒圆。

31.优选的:在步骤s104中,胎具与平台调平时,必须保证其水平在0.5mm以内。

32.优选的:在所述步骤s105中,热装时加热温度的推荐公式为:

[0033][0034]

其中:tn—包容件加热温度,℃

[0035]

δ1—过盈量,mm

[0036]

δ2—热装时最小间隙,mm

[0037]

df—结合直径,mm

[0038]

α—材料的线膨胀系数1/℃,钢件为11x10-6/℃

[0039]

t—环境温度,℃。

[0040]

优选的:在所述步骤s105中,热装时的加热时间和保温时间的经验数据,一般为每厚10mm需要10min加热时间,每厚40mm需要10min保温时间。

[0041]

优选的:在所述步骤s112中,环氧树脂胶填充时,应在自然状态下缓慢、多次填充确保空气完全排除,灌满并少量溢出为止。

[0042]

优选的:在所述步骤s102-s114中,各零件摆放时,需放在垫木或胶皮上,防止磕碰,各零件在吊运与翻立过程中,做好零件的表面防护,避免划伤零件表面

[0043]

有益效果

[0044]

本发明通过胎具的制作用于辅助主轴的装配,胎具的牢固性与重量能够有效地防止在装配过程中主轴发生倾斜。在将平台与胎具放入地坑并压紧后,将胎具的前后左右使用千斤顶与地坑的侧面做支撑,能够再次防止主轴的倾斜,起到稳定主轴的作用,保证主轴安装的稳定性与精度,提高主轴质量。

附图说明

[0045]

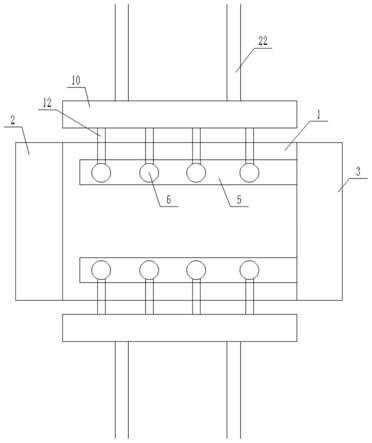

图1为本发明的主轴与胎具的组立示意图。

[0046]

图2为本发明的胎具结构示意图。

[0047]

图3为本发明的胎具结构剖视图。

[0048]

图4为本发明的主轴总成图。

[0049]

图1-4:1-主轴,101-安装部,102-轴台,2-下端轴套,3-上端轴套,4-顶部螺帽,5-胎具,6-中心轴套,7-方台,8-平台。

具体实施方式

[0050]

下面将结合本发明说明书附图中的图1-图4,对本发明的具体技术方案进行清楚、完整地描述。

[0051]

请参阅图1-图4,图1为本发明实施例的整体结构示意图,图2为本发明的胎具结构示意图,图3为本发明的胎具结构剖视图,图4为本发明的主轴总成图。

[0052]

本实施例提供一种破碎机主轴的装配方法,其包括以下步骤:

[0053]

s101胎具制作:按图纸数据铸造环形的钢套,作为安装胎具5的中心轴套6,中心轴套6的外侧通过h型钢焊接固定中心轴套6用的胎具5;

[0054]

在所述步骤s101中,胎具5的制作包含以下步骤:

[0055]

s1011铸造中心轴套:按图纸铸造一件环形的钢套作为安装胎具5的中心轴套6;

[0056]

s1012焊接胎具5:对中心轴套6的外圈氧化皮进行打磨,使用h型钢进行胎具5框架的焊接;

[0057]

s1013胎具加工:对胎具5的下表面进行平整加工,以底面为基准,加工在胎具5的中心孔,距离中心轴套6的上下端面300mm位置之间部分加工深度 2mm,保证孔与底面垂直并保证轴孔的粗糙度3.2,并将各棱角倒圆角防止装配时划伤主轴1。加工胎具5顶面上的四个凸台,用于确定下部锥套2的安装位置加工胎具5的中心轴套6的上表面。加工胎具5中心轴套6的上表面,保证与胎具5的底平面的距离,用于装配时检验主轴1是否装到理论位置检测点。加工止口深度2mm,用于检查下部锥套2与主轴1的同心度。加工4—m30螺纹孔,用于调整下部锥套2与主轴1的同心度;

[0058]

s1014胎具检验:对加工部位进行专业检验,主要检查轴孔及其粗糙度,以底平面为基准检查中心轴孔与底平面的垂直度,凸台上表面的高度,中心轴套6 的上表面的高度,检查各部棱角倒圆;

[0059]

s102工件清洗:对主轴1底部及安装上下部锥套2位置进行清洗,并擦拭干净,对上下部锥套2的内孔及上下表面进行清洗,并擦拭干净,对螺帽的内螺纹及上下表面进行清洗,并擦拭干净;

[0060]

s103工件尺寸检测:工件装配前先进行尺寸检测,主要对主轴1的轴台102 直径、锥度与螺纹尺寸,下部锥套2的直径与锥度,螺帽尺寸的检查;

[0061]

s104主轴与胎具的组立:先将一个矩形平台8铁屑斗的地坑内,使用水平仪调平并将底面垫实,保证平台8的平面度在0.5mm以内。然后将胎具5摆放到平台8的合适位置,使用螺杆与压板将胎具5装夹到平台8,使用四个千斤顶将胎具5的前后左右与地坑的侧壁之间做四个支撑点。再将四个方台7压到胎具5 的四个角,使用螺杆、压板将胎具5与方台7之间装夹成一体,胎具5与平台8 调平时,必须保证其水平在0.5mm以内;

[0062]

最后将主轴1竖直吊起,在主轴1底部的安装部101处刷润滑油,然后将其装到胎具5上,使用吊线的方法检查主轴1的垂直度,测量主轴1轴台102距离胎具5的中心轴套6的上表面尺寸距离,合格后拆除吊具;

[0063]

装上主轴1后,通过三维软件计算得到重心与距离平台8上表面的距离,主轴1的重量主要是由平台8承受,胎具5主要是防倾倒和承受下部锥套2的重量;

[0064]

s105下部锥套加热:将下部锥套2摆放到加热炉内进行加热。根据锥套与主轴1过盈量与所需安装间隙,计算热装时的加热温度,推荐公式为:

[0065][0066]

其中:tn—包容件加热温度,℃

[0067]

δ1—过盈量,mm

[0068]

δ2—热装时最小间隙,mm

[0069]

df—结合直径,mm

[0070]

α—材料的线膨胀系数1/℃,钢件为11x10-6/℃

[0071]

t—环境温度,℃

[0072]

热装时的加热时间和保温时间的经验数据,一般为每厚10mm需要10min加热时间,每厚40mm需要10min保温时间;

[0073]

s106测量下部锥套与主轴的温度差:使用测温枪测量下部锥套2的实际温度和主轴1的实际温度,并记录数据;

[0074]

s107下部锥套与主轴装配:在方台7上的以胎具5中心为圆心的环形路径上对称摆放四个千斤顶,其中千斤顶初始高度低于胎具5的顶面上的四个凸台的上表面。然后将打开加热炉,使用铁钩将钢丝绳挂到t型吊环上其中吊运的钢丝绳要求钩头到下部锥套2上表面大于4.5m,吊起后,使用制作好的内孔量杆测量锥孔热胀量,最后将已吊起的下部锥套2缓慢下落装配到主轴1上,利用胎具 5上的四个凸台上表面定位锥套的安装位置,通过机床加工的胎具5底面与凸台的距离来保证下部锥套2的端面到轴端的距离;

[0075]

在下部锥套2下落过程中,出现卡顿现象,如果是因下部锥套2与主轴1 不垂直导致,及时使用预先摆放好的千斤顶将其调整垂直,然后用四个千斤顶平稳下落将其装配到图纸位置。如果是因为孔与轴之间的间隙过小时,先用千斤顶将下部锥套2顶起后,再使用天车将下部锥套2吊出重新加热;

[0076]

安装到位后,利用止口外侧的钢板的4个m30的螺纹孔调整,使下部锥套2 外圆与胎具5上的止口的同心,从而确定其与主轴1的同心度,并记录数据;

[0077]

s108等待下部锥套冷却:在常温下,等待下部锥套2冷却至室温状态,并等待一段时间;

[0078]

s109上部锥套与主轴装配:使用m48吊环将上部锥套3吊起装配到主轴1 上,并调整使其与主轴1同心,测量上下部锥套2止口间隙,并记录数据;

[0079]

s110上部锥套与主轴装配:使用m48吊环将上部锥套3吊起装配到主轴1 上,并调整使其与主轴1同心,测量上下部锥套2止口间隙,并记录数据;

[0080]

s111安装顶部螺帽:将顶部螺帽4把紧,复测上下部锥套2止口间隙,并记录数据;

[0081]

s112填充环氧树脂胶:拆开顶部螺帽4,填充环氧树脂胶,如环氧树脂胶为卡邦65时,先将卡邦65放置于最合适的工作温度20度左右的环境中24小时。混合时,混合比例为:(体积比)主剂:固化剂=7:1,使用冲击钻先将a组分搅拌均匀后,迅速与b组分(固化剂)混合,并充分搅拌,当颜色完全一致时结束搅拌。填充时,应在自然状态下缓慢、多次填充确保空气完全排除,灌满并少量溢出为止。填充完毕后再次锁紧顶部螺帽4,并对接触的工具立即用甲乙酮进行清洗;

[0082]

s113等待树脂胶完全凝固:根据树脂胶的使用手册并结合环境温度,等待树脂胶完全凝固;

[0083]

s114涂防锈油:将外露的加工表面刷防锈油。

[0084]

进一步的:在所述步骤s102-s114中,各零件摆放时,需放在垫木或胶皮上,防止磕碰,各零件在吊运与翻立过程中,做好零件的表面防护,避免划伤零件表面。

[0085]

本发明通过胎具的制作用于辅助主轴的装配,胎具的牢固性与重量能够有效地防止在装配过程中主轴发生倾斜。在将平台与胎具放入地坑并压紧后,将胎具的前后左右使用千斤顶与地坑的侧面做支撑,能够再次防止主轴的倾斜,起到稳定主轴的作用,保证主轴

安装的稳定性与精度,提高主轴质量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。