1.本发明涉及机械加工领域,解决了在普通车床加工偏心外圆的装夹难题,具体为一种加工偏心外圆车用夹具及夹持方法。

背景技术:

2.某产品内壳体外套,为1cr18ni9ti和0cr18ni10ti材料形成的焊接件(具体结构如附图1所示),原工艺要求在加工偏心外圆及槽时,用四爪卡盘装夹偏心夹头(具体结构如附图4、5所示)后,把工件装入偏心夹头中,打表找正工件内孔φd1后,再加工偏心外圆。但实际加工时,每件工件,都需用四爪装夹并重复打表找正工件,并且打表找正时间较长,严重地影响着产品的加工效率。为了适应批量生产,提高产品的加工效率,降低加工成本,急需寻找一种操作方便、经济、安全、高效、可靠的加工方案。

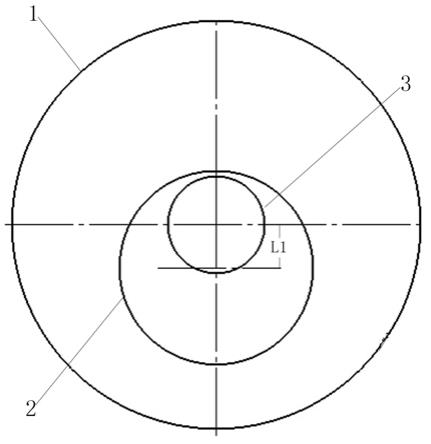

3.该内壳体外套为带偏心圆的工件,其偏心圆孔内径为φd1,偏心圆孔口部开有60度的坡口,坡口处最大外径φd1;另一端大端口外径为φd2,内径为φd2,加工公差φd2h8,偏心圆轴线与工件主轴间距为l1。

技术实现要素:

4.本发明为解决目前普通车床上加工偏心外圆时装夹较为困难,特别是每加工一件偏心圆工件都需要找正,工序较为繁琐的技术问题,提供一种加工偏心外圆车用夹具及夹持方法。

5.本发明所述的加工偏心外圆车用夹具是采用如下技术方案实现的:圆盘一个端面设有第一限位凸台,第一限位凸台的表面设有第二限位凸台;所述第一、第二限位凸台均为圆柱体结构,第二限位凸台直径小于第一限位凸台;第一、第二限位凸台的轴线均穿过所在圆盘端面的竖直中心线且第二限位凸台轴线与圆盘轴线重合,第一限位凸台的轴线与圆盘轴线之间偏移一定距离。

6.所述第一限位凸台的轴线与圆盘轴线之间的偏移距离等于待加工的工件上偏心圆的轴线与工件主轴的间距。

7.第一限位凸台的外径与工件大端孔的内径间隙配合。

8.本发明所述的加工偏心外圆车用夹具的夹持方法采用如下技术方案来实现:1)加工偏心外圆时,先用四爪卡盘装夹车用夹具,并打表找正夹具上第二限位凸台的外圆;2)用车用夹具的第一限位凸台外圆定位装夹工件大端内孔;3)用车床尾座上的顶尖直接顶住工件上偏心圆内孔口部倒角,便可找正工件;用顶尖顶紧后,即可加工工件;4)随着车床卡盘旋转,车床卡盘的旋转中心与车用夹具上装夹定位工件的中心不重合,使工件装入夹具内便形成自锁现象,使该夹具装夹牢固可靠。

9.本发明重点解决了在普通车床上加工偏心外圆的装夹难题,且由于预先将第二限

位凸台外圆找正,后续装夹待加工工件时,只需要通过车床上的顶尖将工件偏心圆内孔顶住即可实现工件的找正,无需每次装夹工件时都需要重新找正,大幅度提高了产品的加工效率。

10.与现有技术方案所用工装和装夹方法相比较,本发明具有以下加工优点:1)完全能够满足产品工艺的技术要求,使产品的加工质量得到了更好地保证;2)只需打表找正一次车用夹具后,便可加工多件工件,不需要重复打表找正工件;3)降低了工人加工工件时的技术难度,并且使产品的加工效率提高了5倍以上。

11.因此用利该车用夹具在普通车床上加工偏心外圆时,是一种操作方便,经济、安全、高效、可靠的加工方法,特别适合加工批量生产的工件。

附图说明

12.图1 带偏心圆的工件(内壳体外套)结构示意图。

13.图2 本发明所述车用夹具的结构示意图。

14.图3为图2的侧视图。

15.图4目前使用的装夹工装结构示意图。

16.图5为图4的侧视图。

17.1-圆盘,2-第一限位凸台,3-第二限位凸台。

具体实施方式

18.本发明主要为在普通车床加工偏心外圆,提供了一种良好的加工方案。

19.为了提高产品的加工效率,降低工件的加工成本。发明人经过多次实践和不断摸索,在普通车床上加工某产品偏心外圆,对该工件的车用夹具进行了创新,设计了一套如附图2、3所示的车用夹具,大幅度地减少了加工时的打表找正时间。所述车用夹具包括一个圆盘1,圆盘1一个端面设有第一限位凸台2,第一限位凸台2的表面设有第二限位凸台3;所述第一、第二限位凸台均为圆柱体结构;第一、第二限位凸台的轴线均穿过所在圆盘1端面的竖直中心线且第二限位凸台3轴线与圆盘轴线重合,第一限位凸台2的轴线与圆盘1轴线之间偏移一定距离l1,第二限位凸台3直径小于第一限位凸台2且第二限位凸台3在圆盘1端面的投影完全落在第一限位凸台2内。第一限位凸台外圆直径为φd3,加工公差为φd3g8。

20.该车用夹具的具体使用方法如下:加工时,先用四爪卡盘装夹车用夹具,并打表找正夹具上第二限位凸台的外圆,使表跳小于0.01mm,后用车用夹具的第一限位凸台外圆定位装夹工件左侧大端内孔(φd2),并用车床尾座上的顶尖直接顶住工件上右侧偏心圆φd1内孔口部60

°

倒角,便可找正工件,用顶尖顶紧后,即可加工工件;随后随着车床主轴旋转,车床主轴的旋转中心与车用夹具上装夹定位工件的中心不重合,使工件装入夹具内便形成自锁现象,使该夹具装夹牢固可靠。这样的设计保证了所加工外圆与车用夹具的装夹部位外圆同心,解决了在普通车床加工偏心外圆的难题。

21.本发明的技术特点如下:1、通过设计车用夹具,保证工件有装夹和定位基准,只需打表找正一次车用夹具后,便可加工多件工件,不需要重复打表找正工件,解决了的偏心工件的加工和装夹难题。

22.2、通过车床主轴的旋转中心与车用夹具形成的自锁现象,保证了车用夹具装夹工

件的牢固可靠。

技术特征:

1.一种加工偏心外圆车用夹具,包括一个圆盘,其特征在于,圆盘一个端面设有第一限位凸台,第一限位凸台的表面设有第二限位凸台;所述第一、第二限位凸台均为圆柱体结构,第二限位凸台直径小于第一限位凸台;第一、第二限位凸台的轴线均穿过所在圆盘端面的竖直中心线且第二限位凸台轴线与圆盘轴线重合,第一限位凸台的轴线与圆盘轴线之间偏移一定距离。2.如权利要求1所述的加工偏心外圆车用夹具,其特征在于,第一限位凸台的轴线与圆盘轴线偏移的距离等于工件上偏心圆的轴线与工件主轴的间距。3.如权利要求2所述的加工偏心外圆车用夹具,其特征在于,第一限位凸台的外径与工件大端孔的内径间隙配合。4.一种加工偏心外圆车用夹具的夹持方法,其特征在于,包括如下步骤:1)加工偏心外圆时,先用四爪卡盘装夹车用夹具,并打表找正夹具上第二限位凸台的外圆;2)用车用夹具的第一限位凸台外圆定位装夹工件大端内孔;3)用车床尾座上的顶尖直接顶住工件上偏心圆内孔口部倒角,便可找正工件;用顶尖顶紧后,即可加工工件;4)随着车床卡盘旋转,车床卡盘的旋转中心与车用夹具上装夹定位工件的中心不重合,使工件装入夹具内便形成自锁现象,使该夹具装夹牢固可靠。5.如权利要求4所述的加工偏心外圆车用夹具,其特征在于,打表找正夹具上第二限位凸台的外圆时,使表跳小于0.01mm。6.如权利要求4或5所述的加工偏心外圆车用夹具,其特征在于,所述带偏心外圆的工件为1cr18ni9ti和0cr18ni10ti材料形成的焊接件。7.如权利要求4或5所述的加工偏心外圆车用夹具,其特征在于,一限位凸台外径为φd3,加工公差为φd3g8。

技术总结

本发明涉及机械加工领域,具体为一种加工偏心外圆车用夹具及夹持方法。解决了目前普通车床上加工偏心外圆时装夹较为困难,特别是每加工一件偏心圆工件都需要找正,工序较为繁琐的技术问题。一种加工偏心外圆车用夹具,包括一个圆盘,圆盘一个端面设有第一限位凸台,第一限位凸台的表面设有第二限位凸台;第一限位凸台的轴线与圆盘轴线之间偏移一定距离。本发明重点解决了在普通车床上加工偏心外圆的装夹难题,且由于预先将第二限位凸台外圆找正,后续装夹待加工工件时,只需要通过车床上的顶尖将工件偏心圆内孔顶住即可实现工件的找正,无需每次装夹工件时都需要重新找正,大幅度提高了产品的加工效率。高了产品的加工效率。高了产品的加工效率。

技术研发人员:闫建岗 王晋棉 赫刚

受保护的技术使用者:山西平阳重工机械有限责任公司

技术研发日:2021.12.17

技术公布日:2022/4/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。