1.本发明属于精密铸造行业,具体地说是一种燃气轮机用蜂窝镶嵌块热端部件的成型方法。

背景技术:

2.目前成型燃气轮机用蜂窝镶嵌块热端部件的方法是3d打印和电火花加工,由于燃气轮机用蜂窝镶嵌块尺寸大,且结构复杂,3d打印的程序异常复杂,打印时间长,表面质量较差,存在交付周期长、成本高、表面质量差的问题。由于燃气轮机用蜂窝镶嵌块热端部件的蜂窝壁厚要求为0.2-0.4mm,孔深为5-6mm,蜂窝所在的板厚也是5-6mm,因此电火花加工时极易将蜂窝所在的板击穿,且加工2000多个孔,加工时间特比长,因此存在将毛坯料击穿的问题,成品率低,交付周期长,成本高等问题。

技术实现要素:

3.本发明的目的是克服现有技术中存在的不足,提供一种铸造成型时间短、成品率高且成本较低的燃气轮机用蜂窝镶嵌块热端部件的成型方法。

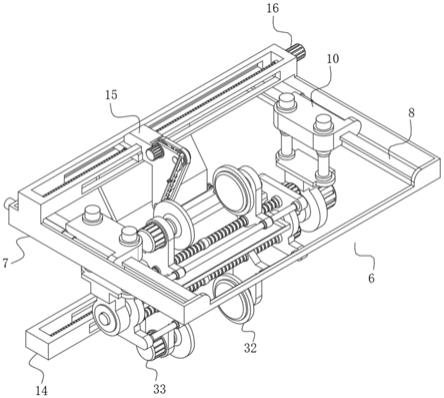

4.按照本发明提供的技术方案,所述燃气轮机用蜂窝镶嵌块热端部件的成型方法,该成型方法包括以下步骤:s1、对蜂窝陶瓷型芯模具坯料通过机加工形成蜂窝陶瓷型芯模具,蜂窝陶瓷型芯模具的内壁面布满柱状深孔,柱状深孔的深度为5-6mm、直径为2-4mm,相邻柱状深孔之间的壁厚为0.2-0.4mm;s2、将蜂窝陶瓷型芯模具固定在压芯机内,用压芯机将蜂窝陶瓷型芯原料注射到蜂窝陶瓷型芯模具内,得到蜂窝陶瓷型芯生坯,将蜂窝陶瓷型芯生坯经烧结与修整后在强化液中浸泡10-20min,取出自然晾干,得到蜂窝陶瓷型芯,蜂窝陶瓷型芯的外表面布满柱状凸起,柱状凸起的高度为5-6mm、直径为2-4mm,相邻柱状凸起之间形成宽度为0.2-0.4mm的间隙;s3、首先将蜂窝镶嵌块模具安装到压蜡机上并打开蜂窝镶嵌块模具,然后将蜂窝陶瓷型芯放入蜂窝镶嵌块模具中,最后通过压蜡机注入蜡料,使蜡料将蜂窝陶瓷型芯包裹住;s4、首先将蜂窝镶嵌块模具进行组树,然后进行制壳,最后进行脱蜡,形成模壳型腔;s5、首先用保温棉将模壳包裹并放入预热炉中预热到1080-1120℃,然后将母合金放入真空浇注炉中化料,合金液温度达到1450-1470℃后,将合金液浇注到预热好的模壳型腔中,待模壳充分冷却后,将模壳去除,最后将浇道系统去除,得到铸件;s6、将铸件进行清理和检测,得到蜂窝镶嵌块热端部件成品,蜂窝镶嵌块热端部件成品的内壁面布满柱状深孔,柱状深孔的深度为5-6mm、直径为2-4mm,相邻柱状深孔之间的壁厚为0.2-0.4mm。

5.作为优选,步骤s1中,蜂窝陶瓷型芯模具坯料的材质为航空铝7075。

6.作为优选,步骤s2中,强化液为质量浓度为25%-30%的环氧树脂乙醇溶液。

7.作为优选,步骤s3中,所述蜡料选用kc4021型蜡料,所述压蜡机采用mpi型压蜡机。

8.作为优选,步骤s5中,所述真空浇注炉采用三室真空浇注炉,母合金采用k536型合金。

9.本发明成型周期短、成品率高、成本低且效率高,本发明有效地解决了3d打印成型存在的交付周期长、成本高且表面质量差等问题,本发明还有效地解决了电火花加工容易将毛坯料击穿的问题以及成品率低、交付周期长、成本高等问题。

具体实施方式

10.下面结合具体实施例对本发明作进一步说明。

11.实施例1一种燃气轮机用蜂窝镶嵌块热端部件的成型方法,该成型方法包括以下步骤:s1、对材质为航空铝7075的蜂窝陶瓷型芯模具坯料通过机加工形成蜂窝陶瓷型芯模具,蜂窝陶瓷型芯模具的内壁面布满柱状深孔,柱状深孔的深度为5mm、直径为2mm,相邻柱状深孔之间的壁厚为0.2mm;s2、将蜂窝陶瓷型芯模具固定在压芯机内,用压芯机将蜂窝陶瓷型芯原料注射到蜂窝陶瓷型芯模具内,得到蜂窝陶瓷型芯生坯,将蜂窝陶瓷型芯生坯经烧结与修整后在质量浓度为25%的环氧树脂乙醇溶液中浸泡10min,取出自然晾干,得到蜂窝陶瓷型芯,蜂窝陶瓷型芯的外表面布满柱状凸起,柱状凸起的高度为5mm、直径为2mm,相邻柱状凸起之间形成宽度为0.2mm的间隙;s3、首先将蜂窝镶嵌块模具安装到mpi型压蜡机上并打开蜂窝镶嵌块模具,然后将蜂窝陶瓷型芯放入蜂窝镶嵌块模具中,最后通过压蜡机注入kc4021型蜡料,使蜡料将蜂窝陶瓷型芯包裹住;s4、首先将蜂窝镶嵌块模具进行组树,然后进行制壳,最后进行脱蜡,形成模壳型腔;s5、首先用保温棉将模壳包裹并放入预热炉中预热到1080℃,然后将k536型合金放入三室真空浇注炉中化料,合金液温度达到1450℃后,将合金液浇注到预热好的模壳型腔中,待模壳充分冷却后,将模壳去除,最后将浇道系统去除,得到铸件;s6、将铸件进行清理和检测,得到蜂窝镶嵌块热端部件成品,蜂窝镶嵌块热端部件成品的内壁面布满柱状深孔,柱状深孔的深度为5mm、直径为2mm,相邻柱状深孔之间的壁厚为0.2mm。

12.采用实施例1的方法铸造燃气轮机用蜂窝镶嵌块热端部件的成品率为85%。

13.实施例2一种燃气轮机用蜂窝镶嵌块热端部件的成型方法,该成型方法包括以下步骤:s1、对材质为航空铝7075的蜂窝陶瓷型芯模具坯料通过机加工形成蜂窝陶瓷型芯模具,蜂窝陶瓷型芯模具的内壁面布满柱状深孔,柱状深孔的深度为5.5mm、直径为3mm,相邻柱状深孔之间的壁厚为0.3mm;s2、将蜂窝陶瓷型芯模具固定在压芯机内,用压芯机将蜂窝陶瓷型芯原料注射到

蜂窝陶瓷型芯模具内,得到蜂窝陶瓷型芯生坯,将蜂窝陶瓷型芯生坯经烧结与修整后在质量浓度为28%的环氧树脂乙醇溶液中浸泡15min,取出自然晾干,得到蜂窝陶瓷型芯,蜂窝陶瓷型芯的外表面布满柱状凸起,柱状凸起的高度为5.5mm、直径为3mm,相邻柱状凸起之间形成宽度为0.3mm的间隙;s3、首先将蜂窝镶嵌块模具安装到mpi型压蜡机上并打开蜂窝镶嵌块模具,然后将蜂窝陶瓷型芯放入蜂窝镶嵌块模具中,最后通过压蜡机注入kc4021型蜡料,使蜡料将蜂窝陶瓷型芯包裹住;s4、首先将蜂窝镶嵌块模具进行组树,然后进行制壳,最后进行脱蜡,形成模壳型腔;s5、首先用保温棉将模壳包裹并放入预热炉中预热到1100℃,然后将k536型合金放入三室真空浇注炉中化料,合金液温度达到1460℃后,将合金液浇注到预热好的模壳型腔中,待模壳充分冷却后,将模壳去除,最后将浇道系统去除,得到铸件;s6、将铸件进行清理和检测,得到蜂窝镶嵌块热端部件成品,蜂窝镶嵌块热端部件成品的内壁面布满柱状深孔,柱状深孔的深度为5.5mm、直径为3mm,相邻柱状深孔之间的壁厚为0.3mm。

14.采用实施例2的方法铸造燃气轮机用蜂窝镶嵌块热端部件的成品率为92%。

15.实施例3一种燃气轮机用蜂窝镶嵌块热端部件的成型方法,该成型方法包括以下步骤:s1、对材质为航空铝7075的蜂窝陶瓷型芯模具坯料通过机加工形成蜂窝陶瓷型芯模具,蜂窝陶瓷型芯模具的内壁面布满柱状深孔,柱状深孔的深度为6mm、直径为4mm,相邻柱状深孔之间的壁厚为0.4mm;s2、将蜂窝陶瓷型芯模具固定在压芯机内,用压芯机将蜂窝陶瓷型芯原料注射到蜂窝陶瓷型芯模具内,得到蜂窝陶瓷型芯生坯,将蜂窝陶瓷型芯生坯经烧结与修整后在质量浓度为30%的环氧树脂乙醇溶液中浸泡20min,取出自然晾干,得到蜂窝陶瓷型芯,蜂窝陶瓷型芯的外表面布满柱状凸起,柱状凸起的高度为6mm、直径为4mm,相邻柱状凸起之间形成宽度为0.4mm的间隙;s3、首先将蜂窝镶嵌块模具安装到mpi型压蜡机上并打开蜂窝镶嵌块模具,然后将蜂窝陶瓷型芯放入蜂窝镶嵌块模具中,最后通过压蜡机注入kc4021型蜡料,使蜡料将蜂窝陶瓷型芯包裹住;s4、首先将蜂窝镶嵌块模具进行组树,然后进行制壳,最后进行脱蜡,形成模壳型腔;s5、首先用保温棉将模壳包裹并放入预热炉中预热到1120℃,然后将k536型合金放入三室真空浇注炉中化料,合金液温度达到1470℃后,将合金液浇注到预热好的模壳型腔中,待模壳充分冷却后,将模壳去除,最后将浇道系统去除,得到铸件;s6、将铸件进行清理和检测,得到蜂窝镶嵌块热端部件成品,蜂窝镶嵌块热端部件成品的内壁面布满柱状深孔,柱状深孔的深度为6mm、直径为4mm,相邻柱状深孔之间的壁厚为0.4mm。

16.采用实施例3的方法铸造燃气轮机用蜂窝镶嵌块热端部件的成品率为93%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。