一种高合金化高强韧性al-zn-mg-cu合金及其制备方法

技术领域

1.本发明属于金属材料技术领域,具体涉及一种高合金化高强韧性al-zn-mg-cu合金及其制备方法。

背景技术:

2.al-zn-mg-cu合金目前广泛应用于航天领域,但受限于传统合金本身强度极限,无法在保证高强度的前提下能够有较高的断裂韧性,以达到进一步降低火箭、导弹发动机自重,提高飞行器推重比,增加有效载荷提高射程的目的。

技术实现要素:

3.本发明的目的是解决现有al-zn-mg-cu合金的合金化程度低和断裂韧性低的问题,而提供一种高合金化高强韧性al-zn-mg-cu合金及其制备方法。

4.一种高合金化高强韧性al-zn-mg-cu合金,它按照重量百分比组成为zn:8.7%~9.3%、mg:1.8%~2.3%、cu:1.8%~2.0%、zr:0.09%~0.13%、fe:《0.05%、si:《0.03%、ti:0.015%~0.03%、单个杂质:<0.05%、合计杂质:<0.15%和余量的al。

5.上述一种高合金化高强韧性al-zn-mg-cu合金的制备方法,它按以下步骤进行:

6.一、配料:按照重量百分比组成为zn:8.7%~9.3%、mg:1.8%~2.3%、cu:1.8%~2.0%、zr:0.09%~0.13%、fe:《0.05%、si:《0.03%、ti:0.015%~0.03%、单个杂质:<0.05%、合计杂质:<0.15%和余量的al,称取99.95%高精纯铝锭、纯镁锭、纯锌锭、alcu40中间合金和alzr5中间合金;

7.二、铸造:将步骤一称取的99.95%高精纯铝锭、纯镁锭、纯锌锭、alcu40中间合金和alzr5中间合金在750℃下熔化后,加入铝钛硼细化剂及2#覆盖剂,第一次搅拌后静置15min后,再分别进行第二次和第三次搅拌、静置,待温度在700℃~720℃下进行除渣、铸造,得到高合金化al-zn-mg-cu铝合金圆铸锭;

8.三、均匀化:对上述高合金化al-zn-mg-cu铝合金圆铸锭进行均匀化处理,出炉空冷至室温,然后将均匀化铸锭车皮至表面无明显缺陷及无皮下裂纹为止,获得均匀化铸块;

9.四、锻造:上述均匀化铸块进行锻造前加热处理,在380℃~420℃下开始锻造,经过三次锻造和回炉加热,锻造成规格的锻环;

10.五、固溶:将上述锻环进行车皮机加处理,然后于472℃下保温4h进行固溶处理,出炉水淬,得到固溶锻件;

11.六、冷压:将上述固溶锻件进行冷压处理,预拉伸量为2%~5%,得到消除应力后的锻件;

12.七、时效:将上述消除应力后的锻件进行人工时效处理,得到高合金化高强韧性al-zn-mg-cu合金,完成该制备方法。

13.本发明的优点:

14.要提高合金化程度,控制析出相,

15.本发明一种高合金化高强韧性al-zn-mg-cu合金与传统al-zn-mg-cu合金相比,合金化程度更高,强韧性匹配更好。

16.本发明制备的al-zn-mg-cu合金的抗拉强度600mpa~630mpa,屈服强度为560mpa~581mpa,延伸率为10.0%~13.6%,断裂韧性达到27.2mpa.m

1/2

,剥落腐蚀评级达到eb。

17.本发明中高合金化高强韧性al-zn-mg-cu合金适用于航天领域。

附图说明

18.图1是实施例1中高合金化al-zn-mg-cu铝合金圆铸锭的组织金相图;

19.图2是实施例1中高合金化al-zn-mg-cu铝合金圆铸锭的组织sem图,其中a表示铝锌镁铜四元相;b表示al7cu2fe相;

20.图3是实施例1中均匀化铸块的组织金相图;

21.图4是实施例1中锻环的变形态组织金相图。

具体实施方式

22.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意组合。

23.具体实施方式一:本实施方式一种高合金化高强韧性al-zn-mg-cu合金,它按照重量百分比组成为zn:8.7%~9.3%、mg:1.8%~2.3%、cu:1.8%~2.0%、zr:0.09%~0.13%、fe:《0.05%、si:《0.03%、ti:0.015%~0.03%、单个杂质:<0.05%、合计杂质:<0.15%和余量的al。

24.具体实施方式二:本实施方式与具体实施方式一不同的是,一种高合金化高强韧性al-zn-mg-cu合金,它按照重量百分比组成为zn:9.1%、mg:2.1%、cu:1.85%、zr:0.11%、fe:《0.04%、si:《0.01%、ti:0.02%、单个杂质:<0.05%、合计杂质:<0.15%和余量的al。其它与具体实施方式一相同。

25.具体实施方式三:本实施方式一种高合金化高强韧性al-zn-mg-cu合金的制备方法,它按以下步骤进行:

26.一、配料:按照重量百分比组成为zn:8.7%~9.3%、mg:1.8%~2.3%、cu:1.8%~2.0%、zr:0.09%~0.13%、fe:《0.05%、si:《0.03%、ti:0.015%~0.03%、单个杂质:<0.05%、合计杂质:<0.15%和余量的al,称取99.95%高精纯铝锭、纯镁锭、纯锌锭、alcu40中间合金和alzr5中间合金;

27.二、铸造:将步骤一称取的99.95%高精纯铝锭、纯镁锭、纯锌锭、alcu40中间合金和alzr5中间合金在750℃下熔化后,加入铝钛硼细化剂及2#覆盖剂,第一次搅拌后静置15min后,再分别进行第二次和第三次搅拌、静置,待温度在700℃~720℃下进行除渣、铸造,得到高合金化al-zn-mg-cu铝合金圆铸锭;

28.三、均匀化:对上述高合金化al-zn-mg-cu铝合金圆铸锭进行均匀化处理,出炉空冷至室温,然后将均匀化铸锭车皮至表面无明显缺陷及无皮下裂纹为止,获得均匀化铸块;

29.四、锻造:上述均匀化铸块进行锻造前加热处理,在380℃~420℃下开始锻造,经过三次锻造和回炉加热,锻造成规格的锻环;

30.五、固溶:将上述锻环进行车皮机加处理,然后于472℃下保温4h进行固溶处理,出

炉水淬,得到固溶锻件;

31.六、冷压:将上述固溶锻件进行冷压处理,预拉伸量为2%~5%,得到消除应力后的锻件;

32.七、时效:将上述消除应力后的锻件进行人工时效处理,得到高合金化高强韧性al-zn-mg-cu合金,完成该制备方法。

33.本实施方式步骤二中所述高合金化al-zn-mg-cu铝合金圆铸锭为大规格圆铸锭。

34.具体实施方式四:本实施方式与具体实施方式三不同的是,步骤二中铝钛硼丝的加入量为0.7~0.8kg/t铝合金溶液。其它步骤及参数与具体实施方式三相同。

35.具体实施方式五:本实施方式与具体实施方式三或四不同的是,步骤二中2#覆盖剂的成分为6wt%cacl2、42wt%kcl、44wt%mgcl2和8wt%bacl2,加入量为1.5~2.0kg/t铝合金溶液。其它步骤及参数与具体实施方式三或四相同。

36.具体实施方式六:本实施方式与具体实施方式三至五之一不同的是,步骤二中铸造:采用半连续铸造,铸造规格为铸造温度为690~710℃、铸造速度17~22mm/min、冷却水强度18~20m3/h。其它步骤及参数与具体实施方式三至五之一相同。

37.具体实施方式七:本实施方式与具体实施方式三至六之一同的是,步骤三中均匀化处理:在400℃下保温12h进行第一级均匀化退火,然后在470℃下保温60h进行第二级均匀化退火。其它步骤及参数与具体实施方式三至六之一相同。

38.具体实施方式八:本实施方式与具体实施方式三至七之一同的是,步骤四中三次锻造和回炉加热:三次锻造和回炉加热:于420~450℃下保温6~8h,出炉冷却至380~420℃开始第一次锻造,进行三个方向的镦粗拔长后回炉,继续升温至380~420℃开始第二次锻造,进行三个方向的镦粗拔长后回炉,再继续升温至380~420℃开始第三次锻造,进行三个方向的镦粗拔长后加大变形量压下至高度240mm,冲孔,然后环轧。其它步骤及参数与具体实施方式三至七之一相同。

39.具体实施方式九:本实施方式与具体实施方式三至八之一同的是,步骤六中预拉伸量为2.5%。其它步骤及参数与具体实施方式三至八之一相同。

40.具体实施方式十:本实施方式与具体实施方式三至九之一同的是,步骤七中人工时效处理:于120℃下保温24h,然后121℃下保温4h,再165℃下保温9h;或者于105℃下保温10h,然后121℃下保温4h,再165℃下保温9h。其它步骤及参数与具体实施方式三至九之一相同。

41.通过以下实施例验证本发明的有益效果:

42.实施例1:

43.一种高合金化高强韧性al-zn-mg-cu合金的制备方法,它按以下步骤进行:

44.一、配料:按照重量百分比组成为zn:9.1%、mg:2.1%、cu:1.85%、zr:0.11%、fe:《0.04%、si:《0.01%、ti:0.02%、单个杂质:<0.05%、合计杂质:<0.15%和余量的al,称取99.95%高精纯铝锭、纯镁锭、纯锌锭、alcu40中间合金和alzr5中间合金;

45.二、铸造:将步骤一称取的99.95%高精纯铝锭、纯镁锭、纯锌锭、alcu40中间合金和alzr5中间合金在750℃下熔化后,加入铝钛硼细化剂及2#覆盖剂,第一次搅拌后静置15min后,再分别进行第二次和第三次搅拌、静置,待温度在720℃下进行除渣、铸造,得到高

合金化al-zn-mg-cu铝合金圆铸锭;

46.三、均匀化:对上述高合金化al-zn-mg-cu铝合金圆铸锭进行均匀化处理,出炉空冷至室温,然后将均匀化铸锭车皮至表面无明显缺陷及无皮下裂纹为止,获得均匀化铸块;

47.四、锻造:上述均匀化铸块进行锻造前加热处理,在400℃下开始锻造,经过三次锻造和回炉加热,锻造成规格的锻环;

48.五、固溶:将上述锻环进行车皮机加处理,然后于472℃下保温4h进行固溶处理,出炉水淬,得到固溶锻件;

49.六、冷压:将上述固溶锻件进行冷压处理,预拉伸量为2.5%,得到消除应力后的锻件;

50.七、时效:将上述消除应力后的锻件进行人工时效处理,得到高合金化高强韧性al-zn-mg-cu合金,完成该制备方法。

51.本实施例步骤二中铝钛硼丝的加入量为0.7kg/t铝合金溶液。

52.本实施例步骤二中2#覆盖剂的成分为6wt%cacl2、42wt%kcl、44wt%mgcl2和8wt%bacl2,加入量为2.0kg/t铝合金溶液。

53.本实施例步骤二中铸造:采用半连续铸造,铸造规格为铸造温度为700℃、铸造速度20mm/min、冷却水强度20m3/h。

54.本实施例步骤三中均匀化处理:在400℃下保温12h进行第一级均匀化退火,然后在470℃下保温60h进行第二级均匀化退火。

55.本实施例步骤四中三次锻造和回炉加热:三次锻造和回炉加热:于420℃下保温6~8h,出炉冷却至380~420℃开始第一次锻造,进行三个方向的镦粗拔长后回炉,继续升温至420℃开始第二次锻造,进行三个方向的镦粗拔长后回炉,再继续升温至420℃开始第三次锻造,进行三个方向的镦粗拔长后加大变形量压下至高度240mm,冲孔,然后环轧。

56.本实施例步骤七中人工时效处理:于120℃下保温24h,然后121℃下保温4h,再165℃下保温9h。

57.本实施例制备的高合金化高强韧性al-zn-mg-cu合金,制备成n个锻件进行检测,可知所得锻件高向(强度薄弱方向)的抗拉强度为597mpa~601mpa,屈服强度为548mpa~552mpa,延伸率为10.0%~13.6%,断裂韧性达到27.0mpa.m

1/2

以上。

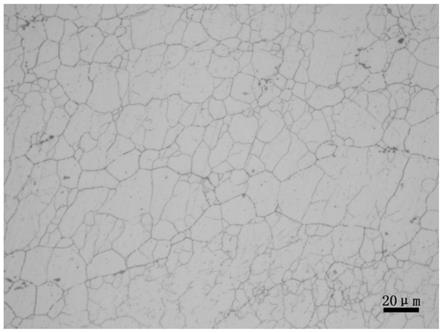

58.对本实施例步骤二中所得高合金化al-zn-mg-cu铝合金圆铸锭进行微观组织观察,图1为圆铸锭组织的金相照片,通过图1可观察到合金的铸态组织中观察到在大块层片状共晶组织,对其进行sem检测得到图2,可以得出其主要为a:铝锌镁铜四元相,和b:al7cu2fe相;

59.图3为本实施例步骤三中所得均匀化铸块的组织照片,通过图3可观察到经过均匀化退火后,大块层片状共晶组织完全消失,仅有含fe相残余。

60.图4为本实施例步骤四中所得锻环的变形态金相组织照片,通过图4可观察到合金组织变形充分,大尺寸晶粒完全破碎形成亚晶组织。

61.实施例2:

62.一种高合金化高强韧性al-zn-mg-cu合金的制备方法,它按以下步骤进行:

63.一、配料:按照重量百分比组成为zn:9.0%、mg:2.1%、cu:1.9%、zr:0.12%、fe:《0.03%、si:《0.02%、ti:0.02%、单个杂质:<0.05%、合计杂质:<0.15%和余量的al,称

取99.95%高精纯铝锭、纯镁锭、纯锌锭、alcu40中间合金和alzr5中间合金;

64.二、铸造:将步骤一称取的99.95%高精纯铝锭、纯镁锭、纯锌锭、alcu40中间合金和alzr5中间合金在750℃下熔化后,加入铝钛硼细化剂及2#覆盖剂,第一次搅拌后静置15min后,再分别进行第二次和第三次搅拌、静置,待温度在700℃下进行除渣、铸造,得到高合金化al-zn-mg-cu铝合金圆铸锭;

65.三、均匀化:对上述高合金化al-zn-mg-cu铝合金圆铸锭进行均匀化处理,出炉空冷至室温,然后将均匀化铸锭车皮至表面无明显缺陷及无皮下裂纹为止,获得均匀化铸块;

66.四、锻造:上述均匀化铸块进行锻造前加热处理,在410℃下开始锻造,经过三次锻造和回炉加热,锻造成规格的锻环;

67.五、固溶:将上述锻环进行车皮机加处理,然后于472℃下保温4h进行固溶处理,出炉水淬,得到固溶锻件;

68.六、冷压:将上述固溶锻件进行冷压处理,预拉伸量为2.5%,得到消除应力后的锻件;

69.七、时效:将上述消除应力后的锻件进行人工时效处理,得到高合金化高强韧性al-zn-mg-cu合金,完成该制备方法。

70.本实施例步骤二中铝钛硼丝的加入量为0.8kg/t铝合金溶液。

71.本实施例步骤二中2#覆盖剂的成分为6wt%cacl2、42wt%kcl、44wt%mgcl2和8wt%bacl2,加入量为1.5kg/t铝合金溶液。

72.本实施例步骤二中铸造:采用半连续铸造,铸造规格为铸造温度为710℃、铸造速度20mm/min、冷却水强度20m3/h。

73.本实施例步骤三中均匀化处理:在400℃下保温12h进行第一级均匀化退火,然后在470℃下保温60h进行第二级均匀化退火。

74.本实施例步骤四中三次锻造和回炉加热:三次锻造和回炉加热:于420℃下保温6~8h,出炉冷却至380~420℃开始第一次锻造,进行三个方向的镦粗拔长后回炉,继续升温至420℃开始第二次锻造,进行三个方向的镦粗拔长后回炉,再继续升温至420℃开始第三次锻造,进行三个方向的镦粗拔长后加大变形量压下至高度240mm,冲孔,然后环扎成环。

75.本实施例步骤七中人工时效处理:于105℃下保温10h,然后121℃下保温4h,再165℃下保温9h。

76.本实施例制备的高合金化高强韧性al-zn-mg-cu合金,制备成n个锻件进行检测,可知所得锻件高向(强度薄弱方向)的抗拉强度626mpa~630mpa,屈服强度为577mpa~581mpa,延伸率为7.7%~8.1%,断裂韧性达到27.0mpa.m

1/2

以上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。