1.本发明涉及湿法冶金技术领域,具体涉及控制高硫碳酸锰矿浸出过程抑制硫化氢的产生的方法。

背景技术:

2.高硫碳酸锰矿s含量为4%左右,含量较高,经xrd分析检测,s主要以fes2形式存在,在深加工制液过程中,会产生大量的硫化氢气体,浓度高的达到272ppm,这些高浓度的硫化氢气体对人的生命形成了很大的安全隐患。为尽量降低甚至避免在浸出过程中产生硫化氢的风险,对高硫碳酸锰矿浸出过程进行进一步研究是十分有必要的。

技术实现要素:

3.本发明提供了一种控制高硫碳酸锰矿浸出过程抑制硫化氢的产生的方法,能有效控制硫化氢的产生,降低安全隐患。

4.为实现上述目的,本发明的技术方案为:

5.一种高硫碳酸锰矿浸出过程抑制硫化氢产生的方法,包括以下步骤:浸出高硫碳酸锰矿时,以铜离子的重量计,可溶性铜离子的加入量≥36mg/l。

6.进一步的,控制酸矿比为0.50~0.70,可溶性铜离子的加入量为36~80mg/l。酸矿比的酸是以硫酸计算。

7.进一步的,采用阳极液或清水浸出高硫碳酸锰矿。阳极液是指电解锰后剩余的阳极液。

8.优选的,采用阳极液浸出高硫碳酸锰矿,控制酸矿比为0.50~0.70,可溶性铜离子的加入量为36~48mg/l。更优选的,采用阳极液浸出高硫碳酸锰矿,控制酸矿比为0.65,可溶性铜离子的加入量为48mg/l。

9.优选的,采用清水浸出高硫碳酸锰矿,控制酸矿比为0.50~0.70,可溶性铜离子的加入量为48~80mg/l。

10.优选的,反应温度为45~60℃。更优选的,反应温度为50℃。

11.优选的,反应时间》3h。更优选的,反应时间为4h。

12.以上所述的高硫碳酸锰矿浸出过程抑制硫化氢产生的方法,通过控制合适的酸浓度,同时采用铜离子吸收高硫碳酸锰矿浸出过程中释放的硫化氢有毒气体,可以很好地控制高硫碳酸锰矿浸出过程硫化氢的产生。同时,还可以进一步利用锰电解后的废液,即阳极液,实现废液的资源化再利用。

13.另外,最优条件下,高硫碳酸锰矿的mn

2

金属回收率可达到80%,浸出率可以达到94%,且硫化氢有毒气体在空气中的最大值均可低于10ppm,在安全范围内,可以保证操作人员的生命安全和身体健康。

具体实施方式

14.以下结合具体实施例对本发明作进一步说明,但本发明的保护范围不限于以下实施例。

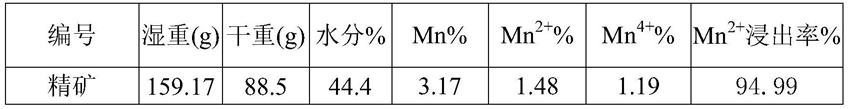

15.本实施例所用原料选用为2020年6月份工业选矿实验的原矿、精矿等,其分析结果如下表:

16.表1实验原料高硫碳酸锰矿检测结果

[0017] mn%mn

2

%mn

4

%s%1#原矿18.6517.95未检出3.732#原矿17.7217.36未检出4.21精矿21.0620.69未检出3.54

[0018]

表2实验用阳极液成份检测结果

[0019]

项目mn g/lh

g/lcu mg/lco mg/lni mg/lpb mg/lzn mg/l含量17.2332.423.861.020.443.503.07

[0020]

实施例1

[0021]

一种高硫碳酸锰矿浸出过程抑制硫化氢产生的方法,包括以下步骤:采用阳极液分别浸出精矿、2#原矿、2#洗后原矿(洗后原矿是指经过清水洗后的原矿石),加入浓硫酸和锰粉,浓硫酸和冶金锰粉的加入量见表3,控制酸矿比为0.65(酸矿比=硫酸重量/碳酸锰矿的重量),硫酸铜的加入量为120mg/l,即以铜离子的重量计,可溶性铜离子的加入量为48mg/l,控制反应温度为50℃,反应时间为5h。

[0022]

表3精矿、2#原矿、2#洗后原矿全流程浸出条件

[0023]

编号矿重量g酸矿比硫酸g硫酸铜mg/l阳极液l冶金锰粉g精矿126.430.65531201302#原矿126.430.65531201302#洗后原矿126.430.6553120130

[0024]

表4精矿、2#原矿、2#洗后原矿全流程浸出液结果

[0025]

编号体积mlmn(g/l)h

(g/l)fe(g/l)精矿110035.611.492.832#原矿112031.4512.033.762#洗后原矿110335.6310.813.87

[0026]

表5精矿、2#原矿、2#洗后原矿全流程浸出渣结果

[0027][0028][0029]

表6精矿、2#原矿、2#洗后原矿全流程浸出硫化氢结果

[0030]

编号硫酸铜mg/l初始酸g/l矿量gh2s ppmco ppm

精矿12030126.4301172#原矿12030126.4361322#洗后原矿12030126.43018

[0031]

实施例2

[0032]

一种高硫碳酸锰矿浸出过程抑制硫化氢产生的方法,包括以下步骤:采用阳极液分别浸出精矿、1#原矿,加入浓硫酸和锰粉,浓硫酸和冶金锰粉的加入量见表7,控制酸矿比为0.50,硫酸铜的加入量为90mg/l,即以铜离子的重量计,可溶性铜离子的加入量为36mg/l,控制反应温度为45℃,反应时间为5.5h。

[0033]

表7精矿、1#原矿全流程浸出条件

[0034]

编号矿重量g酸矿比硫酸g硫酸铜mg/l阳极液l冶金锰粉g精矿126.430.534901301#原矿126.430.53490130

[0035]

表8精矿、1#原矿全流程浸出液结果

[0036]

编号体积mlmn(g/l)h

(g/l)fe(g/l)精矿111035.3711.322.811#原矿109032.2512.433.85

[0037]

表9精矿、1#原矿全流程浸出渣结果

[0038]

编号湿重(g)干重(g)水分%mn%mn

2

%mn

4

%浸出率%精矿158.2387.4144.763.051.521.0394.921#原矿151.6986.6542.881.941.420.6594.58

[0039]

表10精矿、1#原矿全流程浸出硫化氢结果

[0040]

编号硫酸铜mg/l初始酸g/l矿量gh2s ppmco ppm精矿9030126.4301121#原矿9030126.437135

[0041]

实施例3

[0042]

一种高硫碳酸锰矿浸出过程抑制硫化氢产生的方法,包括以下步骤:采用阳极液浸出2#原矿,加入浓硫酸和锰粉,浓硫酸和冶金锰粉的加入量见表11,控制酸矿比为0.70,硫酸铜的加入量为200mg/l,即以铜离子的重量计,可溶性铜离子的加入量为80mg/l,控制反应温度为50℃,反应时间为5h。

[0043]

表11 2#原矿全流程浸出条件

[0044]

编号矿重量g酸矿比硫酸g硫酸铜mg/l阳极液l冶金锰粉g2#原矿126.430.760200130

[0045]

表12 2#原矿全流程浸出液结果

[0046]

编号体积mlmn(g/l)h

(g/l)fe(g/l)2#原矿113531.2512.13.71

[0047]

表13 2#原矿全流程浸出渣结果

[0048]

编号湿重(g)干重(g)水分%mn%mn

2

%mn

4

%浸出率%

2#原矿150.8887.0242.331.961.460.5994.21

[0049]

表14 2#原矿全流程浸出硫化氢结果

[0050]

编号硫酸铜mg/l初始酸g/l矿量gh2s ppmco ppm2#原矿20030126.435128

[0051]

实施例4

[0052]

一种高硫碳酸锰矿浸出过程抑制硫化氢产生的方法,包括以下步骤:采用清水浸出1#原矿,加入浓硫酸和锰粉,浓硫酸和冶金锰粉的加入量见表15,控制酸矿比为0.70,硫酸铜的加入量为200mg/l,即以铜离子的重量计,可溶性铜离子的加入量为80mg/l,控制反应温度为50℃,反应时间为5h。

[0053]

表15 1#原矿全流程浸出条件

[0054]

编号矿重量g酸矿比硫酸g硫酸铜mg/l清水l冶金锰粉g1#原矿126.430.6584200130

[0055]

表16 1#原矿全流程浸出液结果

[0056]

编号体积mlmn(g/l)h

(g/l)fe(g/l)1#原矿110531.7611.923.83

[0057]

表17 1#原矿全流程浸出渣结果

[0058]

编号湿重(g)干重(g)水分%mn%mn

2

%mn

4

%浸出率%1#原矿152.6488.3342.131.871.350.6194.75

[0059]

表18 1#原矿全流程浸出硫化氢结果

[0060]

编号硫酸铜mg/l初始酸g/l矿量gh2s ppmco ppm1#原矿2000126.436134

[0061]

对比例1

[0062]

分别采用清水和阳极液浸出1#原矿,加入浓硫酸和锰粉,浓硫酸和冶金锰粉的加入量见表19,控制酸矿比为0.65,控制反应温度为50℃,反应时间为5h。

[0063]

表19 1#原矿全流程浸出条件

[0064]

编号矿重量g酸矿比阳极液/清水l冶金锰粉g1#原矿126.430.65130

[0065]

表20 1#原矿全流程浸出硫化氢结果

[0066]

编号清水/阳极液湿重(g)干重(g)水分%mn%mn

2

%mn

4

%浸出率%1#原矿清水152.6488.3342.131.871.350.6194.751#原矿阳极液153.2488.2442.421.861.410.4594.52

[0067]

表21 1#原矿全流程浸出硫化氢结果

[0068]

编号清水/阳极液初始酸g/l矿量gh2s ppmco ppm1#原矿清水0126.431561341#原矿阳极液30126.43132128

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。