1.本发明属于自动焊接设备领域,具有设计一种能够双面焊接和自适应的焊接机器人。

背景技术:

2.现有的焊接小车沿待焊接工件的焊缝方向延伸,焊接小车采用齿轮齿条结构对焊枪及其夹持机构进行驱动及导向,该种结构沿竖直方向的稳定性较差,因此仅适应焊接与焊接小车固定在同一水平面的待焊接焊缝。传统的六轴焊接机器人因其自身结构庞大,需要辅助较大的地轨以适应长距离的焊接,控制结构复杂。

3.对于t型的梁状焊接,通常需要对t型接口的两面进行焊接。现行的处理方式是让焊接小车同事带动两个关于t型焊接面两侧对称布置或者沿焊接前进方向错来一定角度对称布置的两个焊枪同步运动,对其进行焊接,对于不同厚度的焊接梁每次都需要人工进行调节。或者对于t型焊接面的两侧分别进行焊接,该种焊接方式,需要对待焊接工件沿其焊缝的延伸方向的两侧,需要对两侧地面进行较高精度的水平处理,同时需要两侧预留出足够的焊接小车的空间,焊接小车转向过程需要停机人工进行干预。

技术实现要素:

4.本发明提供一种能够双面焊接的焊接机器人,该装置在无需转向能够对t型焊缝进行双面焊接且在竖直方向具有一定自适应能力。

5.本发明采用的技术方案如下:一种焊接机器人,包括沿焊缝方向的纵向第一移动机构,滑动底座安装在纵向第一移动机构的输出端,竖直立板的下端固定在滑动底座的上端面,竖直移动机构的基体竖直安装在竖直立板上,横向第一移动机构的基体安装在竖直移动机构的输出端,纵向第一移动机构与横向第一移动机构均水平设置且两者的运动方向相互垂直,外伸板的一端安装在横向第一移动机构的输出端,外伸板朝向待焊接工件设置,其特征在于,浮动调节机构安装在外伸板的另一端,旋转调节机构安装在浮动调节机构的下端,浮动调节机构用于带动旋转调节机构沿竖直方向滑动;摆动机构安装在旋转调节机构的输出端,旋转调节机构带动摆动机构及其上部件沿竖直方向转动,焊枪夹持机构安装在摆动机构的输出端。

6.进一步的,纵向第一移动机构包括沿待焊接工件延伸方向布置的齿条,齿条的两侧均布置纵向导向滑轨,纵向导向滑块嵌套在纵向导向滑轨上,滑动底座跨置在两侧纵向导向滑轨上,滑动底座的下端面均与嵌套在两侧纵向导向滑轨的纵向导向滑块固连,第一轴电机安装板安装在滑动底座的上端面,第一轴减速器安装在第一轴电机安装板上,第一轴旋转电机的输出端与第一轴减速器的输入端相连,第一轴减速器的输出端与齿轮相连,齿轮与齿条啮合。

7.进一步的,竖直移动机构包括第二轴电机和第二轴线性模组,第二轴线性模组的基体竖直安装在竖直立板上,第二轴电机的输出端与第二轴线性模组的输入端相连,横向

第一移动机构的基体安装在第二轴线性模组的输出端。

8.进一步的,浮动调节机构包括连接件基板、浮动导轨和调节弹簧,连接件基板的上端与外伸板靠近待焊接件的一端固连,弹簧支撑座的一端固定在连接件基板上,弹簧支撑座的另一端上设置弹簧挂钩,浮动导轨竖直设置在连接件基板上,连接块的一侧与嵌套在浮动导轨上的滑块固连,气缸浮动安装板的上端与连接块的下端固定连接,气缸浮动安装板靠近弹簧支撑座的上端设置弹簧挂钩,调节弹簧竖直设置且其两端分别嵌套在弹簧支撑座的弹簧挂钩和气缸浮动安装板的弹簧挂钩上,旋转调节机构安装在气缸浮动安装板的下端。

9.进一步的,浮动调节机构还包括限位机构,限位机构包括限位支撑座,限位支撑座的底部固定在连接件基板上,限位支撑座的内部沿竖直方向开有内螺纹孔,调节螺杆开有与限位支撑座中内螺纹孔相匹配的外螺纹孔,调节螺杆的调节螺帽设置在限位支撑座远离气缸浮动板的一端,调节螺杆旋进限位支撑座,转动调节螺帽调整其与气缸浮动板之间的距离。

10.进一步的,浮动调节机构还包括浮动监测传感器,浮动监测传感器安装在连接件基板上且在连接件基板上的安装位置沿竖直方向可调。

11.进一步的,旋转调节机构包括旋转气缸和l型转接板,旋转气缸安装在气缸浮动安装板的下端面,旋转气缸输出端的轴线竖直设置,l型转接板的上端安装在旋转气缸的输出端,旋转气缸带动l型转接板及其上部件沿竖直轴线转动,摆动机构安装在l型转接板上,焊枪夹持机构安装在摆动机构的输出端。

12.进一步的,焊枪夹持机构包括夹持机构调节板和夹持部,夹持机构调节板安装在摆动机构中,夹持机构连接板角度可调地固定在夹持机构调节板上。

13.有益效果:(1)浮动调节机构中气缸浮动安装板滑动设置在浮动导向滑轨上,调节弹簧竖直设置且其两端分别嵌套在弹簧支撑座的弹簧挂钩和气缸浮动安装板的弹簧挂钩上,利用调节弹簧的预紧力放置在气缸浮动安装板无序运动,当气缸浮动安装板受到较大的冲击力上,气缸浮动安装板沿浮动导轨向上滑行以避免焊枪末端与工件生产强烈碰撞。该焊接机器人在竖直方向能够进行一定的自适应距离调节,从而减少待焊接工件上部分凸起对焊接的影响;(2)旋转调节机构中旋转气缸输出端的轴线竖直设置,l型转接板的上端安装在旋转气缸的输出端,旋转气缸带动l型转接板及其上部件沿竖直轴线转动,l型转接板由水平板和竖直板组成,竖直板的长度根据焊枪长度设置。摆动机构安装在l型转接板的竖直板上,摆动机构水平设置。焊枪夹持机构安装在摆动机构的输出端,摆动机构带动焊枪夹持机构做水平方向的直线摆动或者弧形摆动。旋转气缸带动焊枪夹持机构转动180度使得焊枪夹持机构中焊枪的分别朝向两侧的待焊接焊缝,横向第一移动机构带动外伸板沿垂直于焊缝的水平方向运动从而带动焊枪夹持机构中焊枪枪头能够运动到两侧待焊接缝的正上方,无需焊接机器人转向即可对另一侧焊接进行焊接。与六轴焊接机器人相比,成本低,与带有两个夹持机构的坐标机器人相比,结构简单。

附图说明

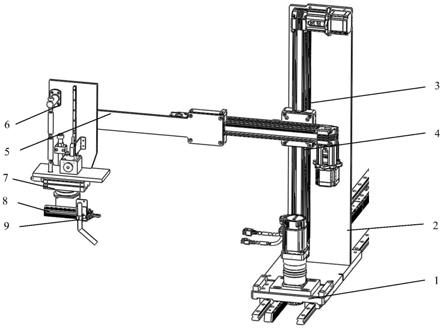

14.图1 为本发明装置的立体结构示意图。

15.图2 为本发明装置中浮动调节机构的立体结构示意图。

16.图3 为本发明装置中旋转调节机构的立体结构示意图。

17.图4 为本发明装置中夹持机构调节板的立体结构示意图。

18.图5 为本发明装置中纵向第一移动机构的机构的局部结构示意图。

19.图中:1.纵向第一移动机构;101.滑动底座;102.第一轴旋转电机;103.第一轴电机安装板;104.齿条;105.纵向导向滑轨;106.纵向导轨滑块;2.竖直立板;3.竖直移动机构;4.横向第一移动机构;5.外伸板;6.浮动调节机构;601.浮动监测传感器;602.连接件基板;603.浮动导轨;604.弹簧支撑座;605.调节弹簧;606.限位支撑座;607.连接块;608.气缸浮动安装板;609.调节螺杆;7.旋转调节机构;701.旋转气缸;702.l型转接板;8.摆动机构;9.焊枪夹持机构;901.夹持机构调节板;902.夹持机构连接板;903.夹持部;904.弧形槽。

具体实施方式

20.如图1-图5所示,一种焊接机器人,包括沿焊缝方向的纵向第一移动机构1,滑动底座101安装在纵向第一移动机构的输出端,竖直立板2的下端固定在滑动底座101的上端面,竖直移动机构3的基体竖直安装在竖直立板2上,横向第一移动机构4的集体安装在竖直移动机构3的输出端,纵向第一移动机构1与横向第一移动机构4均水平设置且两者的运动方向相互垂直,外伸板5的一端安装在横向第一移动机构4的输出端,外伸板5连板朝向待焊接工件设置,浮动调节机构6安装在外伸板5的另一端,旋转调节机构7安装在浮动调节机构6的下端,浮动调节机构6用于带动旋转调节机构7沿竖直方向滑动;摆动机构8通过l型转接板702以安装在旋转调节机构7的输出端,旋转调节机构7带动摆动机构8及其上部件沿竖直方向转动,焊枪夹持机构9安装在摆动机构8的输出端,摆动机构8用于带动焊枪夹持机构9做直线摆动或者弧形摆动。

21.如图5所示,纵向第一移动机构1包括沿待焊接工件延伸方向布置的齿条104,齿条104的两侧均布置纵向导向滑轨105,纵向导轨滑块106嵌套在纵向导向滑轨105上,滑动底座101跨置在两侧纵向导向滑轨105上,滑动底座101的下端面均与嵌套在两侧纵向导向滑轨105的纵向导向滑块固连,第一轴电机安装板103安装在滑动底座101的上端面,第一轴减速器安装在第一轴电机安装板103上,第一轴旋转电机102的输出端与第一轴减速器的输入端相连,第一轴减速器的输出端与齿轮通过传动轴相连,齿轮与齿条104啮合,第一轴旋转电机102用于带动滑动底座101及其上部件沿待焊接工件的延伸方向运动。在齿条104的两侧设置纵向导向滑轨105与焊接小车的单一齿条104导轨相比,增加了机构行进的稳定性。

22.如图1所示,竖直立板2的下端面安装在滑动底座101的上端面,竖直移动机构3包括第二轴电机和第二轴线性模组,第二轴线性模组的基体竖直安装在竖直立板2上,第二轴电机的输出端与第二轴线性模组的输入端相连,横向第一移动机构4的基体安装在第二轴线性模组的输出端,第二轴线性模组的行程根据待焊接工件的高度选择。竖直移动机构3用于带动横向第一移动机构4及其上部件沿竖直方向运动。竖直移动机构3选用其他可以实现直线运动的结构均可,例如气缸驱动,优选为旋转电机加上线性模组驱动,稳定性好。

23.横向第一移动机构4优选为第三轴电机和第三轴线性模组,第三轴线性模组的基体安装在竖直移动机构3的输出端,第三轴线性模组的基体中部安装在竖直移动机构3的输出端,第三轴线性模组水平设置且其输入端远离待焊接工件设置,第三轴电机与第三轴线

性模组的输入端设置。

24.如图2所示,浮动调节机构6包括连接件基板602、浮动导轨603和调节弹簧605,连接件基板602的上端与外伸板5靠近待焊接件的一端固连。弹簧支撑座604的一端固定在连接件基板602上,弹簧支撑座604的另一端上设置弹簧挂钩,浮动导轨603竖直设置在连接件基板602上,连接块607的一侧与嵌套在浮动导轨603上的滑块固连,气缸浮动安装板608的上端与连接块607的下端固定连接,所述旋转调节机构7安装在气缸浮动安装板608的下端。气缸浮动安装板608靠近弹簧支撑座604的上端设置弹簧挂钩,调节弹簧605竖直设置且其两端分别嵌套在弹簧支撑座604的弹簧挂钩和气缸浮动安装板608的弹簧挂钩上,旋转调节机构7安装在气缸浮动安装板608的下端。当气缸浮动安装板608受到较大的冲击力上,气缸浮动安装板608沿浮动导轨603向上滑行以避免焊枪末端与工件生产强烈碰撞。弹簧常态下处于拉伸状态,弹簧拉力与气缸浮动安装板608及其上部件重力相等,弹簧处于静止状态。

25.为了对气缸浮动安装板608的上行距离进行限定,还设置限位机构,限位机构包括限位支撑座606,限位支撑座606的底部固定在连接件基板602上,限位支撑座606的内部沿竖直方向开有内螺纹孔,调节螺杆609开有与限位支撑座606中内螺纹孔相匹配的外螺纹孔,调节螺杆609的调节螺帽设置在限位支撑座606远离气缸浮动安装板608的一端,调节螺杆609旋进限位支撑座606,转动调节螺帽调整其与气缸浮动安装板608之间的距离,当气缸浮动安装板608上行至于调节螺杆609的端部接触时,气缸浮动安装板608将不能继续上行。为了监测气缸浮动安装板608的上行情况,还设置浮动监测传感器601,浮动监测传感器601安装在连接件基板602上,浮动监测传感器601在连接件基板602上的安装位置沿竖直方向可调。气缸浮动安装板608位于最下方时,浮动监测传感器601与气缸浮动安装板608之间的距离不足触发浮动监测传感器601。随着气缸浮动安装板608上行,浮动监测传感器601与气缸浮动安装板608之间的距离逐渐减少,浮动监测传感器601被触发。气缸浮动安装板608在竖直方向能够进行一定的自适应距离调节,从而减少待焊接工件上部分凸起对焊接的影响。

26.旋转调节机构7包括旋转气缸701和l型转接板702,旋转气缸701安装在气缸浮动安装板608的下端面,旋转气缸701输出端的轴线竖直设置,l型转接板702的上端安装在旋转气缸701的输出端,旋转气缸701带动l型转接板702及其上部件沿竖直轴线转动,l型转接板702由水平板和竖直板组成,竖直板的长度根据焊枪长度设置。摆动机构8安装在l型转接板702的竖直板上,摆动机构8水平设置。焊枪夹持机构9安装在摆动机构8的输出端,摆动机构8带动焊枪夹持机构9做水平方向的直线摆动或者弧形摆动。旋转气缸701带动焊枪夹持机构9转动180度使得焊枪夹持机构9中焊枪的分别朝向两侧的待焊接焊缝。

27.焊枪夹持机构9包括夹持机构调节板901和夹持部903,夹持机构调节板901安装在摆动机构8的输出端,夹持机构连接板902角度可调地固定在夹持机构调节板901上,夹持机构调节板901中开有弧形槽904,夹持机构连接板902中开有螺纹孔,锁紧螺杆穿过弧形槽904插入夹持机构连接板902的螺纹孔,夹持部903安装在夹持机构连接板902上,焊枪安装在夹持部903中。

28.本发明装置的动作过程:焊枪的枪头朝向待焊接侧的焊缝设置,竖直移动机构3带动横向第一移动机构4运动,焊枪位于待焊接焊缝的一侧上方适宜高度,横向第一移动机构4带动外伸板5及其上部件朝向待焊接侧的焊缝移动,焊枪开始焊接,纵向第一移动机构1带

动滑动底座101及其上部件沿焊缝延伸方向运动,单侧焊接完成后。竖直移动机构3带动横向第一移动机构4上行,旋转调节机构7中旋转气缸701带动摆动机构8旋转180度,焊枪关于旋转气缸701输出轴所在的竖直平面镜像旋转改变焊枪的枪头的朝向,横向第一移动机构4带动外伸板5朝向另一侧的待焊接焊缝运动,竖直移动机构3带动横向第一移动机构4下行到另一侧待焊接焊缝的上方适宜高度,进行另一侧焊缝焊接。

29.横向第一移动机构4用于调整旋转前后的焊缝夹持机构中枪头的距离加上t型焊接中竖直放置的待焊接工件的厚度之和,从而横向第一移动机构4所需的的行程较小,设置外伸板5从而减少横向第一移动机构4基体的长度,相同长度的外伸板5的重量与线性模组相比较轻。竖直移动机构3用于带动横向第一移动机构4竖直运动所需根据t型焊接中竖直放置的待焊接工件的高度设置,从而竖直移动机构3所需的行程较小。

30.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际结构可以有多种方式和变化。凡在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施实例,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。