1.本发明涉及等离子体渗氮技术领域,具体涉及一种低电流辉光和高电流弧光等离子体组合渗氮方法。

背景技术:

2.渗氮是一种常见的合金热处理方法,可以实现试样较小的变形而获得高硬度的渗氮表层,试样的耐磨性、耐腐蚀性和疲劳性能均有提高,然而,传统渗氮需要几十个小时才获得几十微米的渗氮层,渗氮效率低,合金的性能尤其是疲劳性能等改善有限,限制了渗氮技术的大规模应用。等离子体渗氮相比较气体渗氮是技术上的革新,提高了渗氮速率,弧光等离子体比辉光等离子体具有更高的能量,并且高电流下弧光等离子体具有更高的离子能量,这样的氮离子参与渗氮过程,可以实现更高的渗氮速率。辉光等离子体可以用于清洗试样和激活试样表面,弧光等离子体可以提供更高能量的氮离子。

3.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

4.本发明的目的在于解决传统渗氮方法需要几十个小时才获得几十微米的渗氮层,渗氮效率低,合金的性能改善有限的问题,提供了一种低电流辉光和高电流弧光等离子体组合渗氮方法。

5.为了实现上述目的,本发明公开了一种低电流辉光和高电流弧光等离子体组合渗氮方法,包括以下步骤:

6.s1:将试样打磨,并进一步抛光至镜面状态,在丙酮或酒精溶液中清洗干净并烘干;

7.s2:试样装载入辉光和弧光等离子体组合渗氮设备内,打开真空泵,抽真空至5.0

×

10-2

pa;

8.s3:电阻加热开启,炉温升温至渗氮所需温度400~550℃;

9.s4:通入氩气,加电压700-800v,电离氩气形成辉光等离子体清洗试样表面,去除材料表面的氧化物等杂质,激活材料表面;

10.s5:接着利用柱弧源产生的弧光等离子体中的电子流电离氩气,进行二次激活,柱弧靶电流为100~200a;

11.s6:通入含氮的气体,电离产生氮离子,利用形成的氮离子进行渗氮;

12.s7:试样随炉冷却。

13.所述步骤s1中试样为不锈钢、工具钢、高速钢、轴承钢中的任意一种。

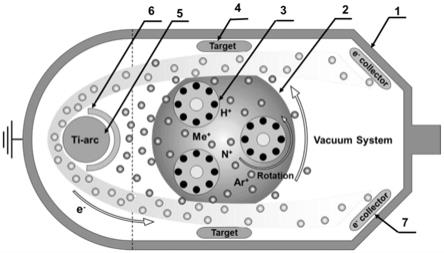

14.所述步骤s2中的辉光和弧光等离子体组合渗氮设备包括炉体、三维旋转试样架、阴极蒸发源、电弧源、电弧屏蔽罩、电子收集器,所述三维旋转试样架位于所述炉体内,用于放置待处理试样,所述阴极蒸发源设于所述三维旋转试样架两侧,所述电弧源设于所述三维旋转试样架一端,所述电子收集器设于所述三维旋转试样架另一端的炉体内壁上,所述

电弧屏蔽罩位于所述电弧源与所述三维旋转试样架之间。电弧屏蔽罩可以把靶材粒子囚禁在屏蔽罩内,避免污染基体,电子收集器用于收集电子,引导电子流电离炉内的气体。

15.所述步骤s5中电弧源为柱弧源或平面电弧源,靶材为钛靶,钛靶引弧后形成钛离子和电子,钛离子把电弧屏蔽罩阻挡,电子被电子收集器吸引,进入炉内,形成高能连续的电子流。电子流可以离化氩气,形成高能量的氩离子,二次清洗试样。

16.所述步骤s6中通入氮气后,氮气和电子、氩离子碰撞,进而被电离,保持电弧源的弧靶电流为100~200a,渗氮气压为1~3pa,工件接负偏压300~500v,低气压使得氮离子的自由程长,可以加速获得高能,提高渗氮的效率。

17.所述步骤s5中含氮的气体为氮气、氮气/氨气的组合气体、氮气/氨气/氢气的组合气体中的任意一种。

18.与现有技术比较本发明的有益效果在于:本发明针对传统辉光等离子体渗氮效率低,通过集成电弧屏蔽罩和电子收集器等部件的设备,提出一种低电流辉光和高电流弧光等离子体组合渗氮技术,引入辉光等离子体用于清洗试样和激活试样表面,引入弧光等离子体二次清洗试样和获取高能氮离子,获得高能量的氮离子用于提高渗氮速率,组合技术可以提高渗氮效率,降低生产能耗,并获得高质量渗氮层,渗氮表面层的硬度提高,耐磨性提高,渗层硬度梯度分布更均匀,有利于提高工件的承载能力。

附图说明

19.图1为辉光和弧光等离子体组合渗氮技术设备结构示意图;

20.图2为本发明实施例和对比例中420钢辉光和弧光等离子体组合渗氮技术渗氮和传统辉光等离子体渗氮的显微硬度分布对比;

21.图3为本发明实施例1中420钢100a弧电流下辉光和弧光等离子体组合渗氮技术渗氮后的金相微观形貌;

22.图4为本发明实施例2中420钢130a弧电流下辉光和弧光等离子体组合渗氮技术渗氮后的金相微观形貌;

23.图5为本发明实施例3中420钢160a弧电流下辉光和弧光等离子体组合渗氮技术渗氮后的金相微观形貌;

24.图6为本发明实施例和对比例中420钢辉光和弧光等离子体组合渗氮技术渗氮和传统辉光等离子体渗氮的磨损性能对比。

25.图中数字表示:

26.1-炉体;2-三维旋转试样架;3-待处理试样;4-阴极蒸发源;5-电弧源;6-电弧屏蔽罩;7-电子收集器。

具体实施方式

27.以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

28.实施例1

29.步骤1:将aisi420钢试样打磨,并进一步抛光至镜面状态,在丙酮或酒精溶液中清洗干净;

30.步骤2:样品装载入辉光和弧光等离子体组合渗氮设备内,打开真空泵,抽真空至

5.0

×

10-2

pa;

31.如图1所示,辉光和弧光等离子体组合渗氮设备包括炉体1、三维旋转试样架2、阴极蒸发源4、电弧源5、电弧屏蔽罩6、电子收集器7,所述三维旋转试样架2位于所述炉体1内,用于放置待处理试样3,所述阴极蒸发源4设于所述三维旋转试样架2两侧,所述电弧源5设于所述三维旋转试样架2一端,所述电子收集器7设于所述三维旋转试样架2另一端的炉体1内壁上,所述电弧屏蔽罩6位于所述电弧源5与所述三维旋转试样架2之间。

32.步骤3:电阻加热开启,炉子的温度升至440℃;

33.步骤4:通入氩气,加电压电离氩气形成辉光等离子体清洗试样表面,去除材料表面的氧化物等杂质,激活材料表面;

34.步骤5:接着向炉内通入氮气,气压维持在2.8pa,工件接负偏压400v,保持柱弧靶电流为110a,利用形成的氮离子进行渗氮,渗氮时间为1h。

35.步骤6:试样随炉冷却。

36.经过短短1h的渗氮,渗层厚度可以达到近20μm,硬度分布如图2所示,表面硬度超过900hv,截面微观形貌如图3所示,未形成化合物层。

37.实施例2

38.步骤1:将aisi420钢试样打磨,并进一步抛光至镜面状态,在丙酮或酒精溶液中清洗干净;

39.步骤2:样品装载入辉光和弧光等离子体组合渗氮设备内,打开真空泵,抽真空至5.0

×

10-2

pa;

40.步骤3:电阻加热开启,炉子的温度升至440℃;

41.步骤4:通入氩气,加电压电离氩气形成辉光等离子体清洗试样表面,去除材料表面的氧化物等杂质,激活材料表面;

42.步骤5:接着向炉内通入氮气,气压维持在2.8pa,工件接负偏压400v,保持柱弧靶电流为130a,利用形成的氮离子进行渗氮,渗氮时间为1h。

43.步骤6:试样随炉冷却。

44.经过短短1h的渗氮,渗层厚度可以达到近20μm,硬度分布如图2所示,表面硬度超过1200hv,截面微观形貌如图4所示,形成了化合物层。

45.实施例3

46.步骤1:将aisi420钢试样打磨,并进一步抛光至镜面状态,在丙酮或酒精溶液中清洗干净;

47.步骤2:样品装载入辉光和弧光等离子体组合渗氮设备炉内,打开真空泵,抽真空至5.0

×

10-2

pa;

48.步骤3:电阻加热开启,炉子的温度升至440℃;

49.步骤4:通入氩气,加电压电离氩气形成辉光等离子体清洗试样表面,去除材料表面的氧化物等杂质,激活材料表面;

50.步骤5:接着向炉内通入氮气,气压维持在2.8pa,工件接负偏压400v,保持柱弧靶电流为160a,利用形成的氮离子进行渗氮,渗氮时间为1h。

51.步骤6:试样随炉冷却。

52.经过短短1h的渗氮,渗层厚度可以达到近20μm,硬度分布如图2所示,表面硬度超

过1200hv,截面微观形貌如图5所示,形成了化合物层。

53.对比例

54.步骤1:将aisi420钢试样打磨,并进一步抛光至镜面状态,在丙酮或酒精溶液中清洗干净;

55.步骤2:将试样放入辉光等离子体渗氮炉中,通入氮气和氢气,对步骤1的试样进行等离子体渗氮,渗氮温度440℃,渗氮时间为1h。

56.步骤3:试样随炉冷却。

57.实施例1、实施例2和实施例3中420钢辉光和弧光等离子体组合渗氮技术渗氮和对比例中420钢传统辉光等离子体渗氮后的显微硬度分布如图2所示,可以看出实施例1、2和3中辉光和弧光等离子体组合渗氮技术渗氮,超短时间内即可以实现了表面强化,形成了一定厚度的渗层,而传统辉光等离子体渗氮几乎没有形成渗层。

58.实施例1中420钢辉光和弧光等离子体组合渗氮技术渗氮截面显示未形成化合物层,而实施例2和3中420钢辉光和弧光等离子体组合渗氮技术渗氮截面显示形成了化合物层,如图3、4、5所示,表明高辉光和弧光等离子体组合渗氮技术渗氮可以通过控制弧电流实现微观组织的调控。

59.实施例1、实施例2和实施例3中420钢辉光和弧光等离子体组合渗氮技术渗氮和对比例中420钢传统辉光等离子体渗氮后的磨损性能对比如图6所示,可以看出实施例1、2和3中辉光和弧光等离子体组合渗氮技术渗氮层相比较传统辉光等离子体渗氮层的磨损率分别下降82.2%、96.8%和98.1%,辉光和弧光等离子体组合渗氮技术渗氮的优势显而易见。

60.以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。