1.本实用新型涉及抛丸机技术领域,具体涉及一种吊挂式抛丸设备。

背景技术:

2.抛丸机是利用高速弹丸远距离投射对加工件表面进行不接触式清理的设备,绝大部分的铸件都需要经过抛丸处理,通过抛丸处理可将铸件表面的氧化皮和粘砂清理干净,同时还能有效提高铸件疲劳强度及抗拉应力腐蚀的能力,对扭曲的薄壁零件也能起到校正的作用。但是现有技术的抛丸机,其挂盘高度无法调节且抛丸机角度固定,因此在抛丸过程中存在加工件表面抛丸不够均匀,多个加工件同时加工时加工件之间容易出现抛丸死角等问题,大大影响了抛丸的效果。

技术实现要素:

3.本实用新型的目的是针对现有技术的不足之处,提供一种吊挂式抛丸设备,包括箱体、抛丸器以及绞龙输送机,在箱体内部设置转动组件及升降组件,在升降组件底部设置若干自转组件,在升降组件和自转组件的移动路径上分别设置导向件a和导向件b,本实用新型解决了现有技术存在加工件表面抛丸不够均匀、多个加工件之间加工时存在死角的问题。

4.本实用新型的技术解决措施如下:

5.一种吊挂式抛丸设备,包括箱体、设置在箱体两侧的抛丸器以及设置在箱体底部的绞龙输送机,所述箱体内部设置有转动组件以及在转动组件带动下的升降组件,所述升降组件底部设置有若干自转组件,所述升降组件和自转组件的移动路径上分别设置有导向件a和导向件b,所述升降组件在转动组件带动下转动并在导向件a作用下上下浮动,所述自转组件跟随升降组件转动并在导向件b作用下自转,所述升降组件和自转组件转动过程中抛丸器对自转组件上挂载的加工件进行抛丸。

6.作为一种优选,所述转动组件包括设置在箱体顶部的电机以及在电机带动下的转动杆,所述转动杆与电机之间设置有转动座a,所述转动杆底部设置有滑块。

7.作为一种优选,所述升降组件包括套设在转动杆上的伸缩套,所述伸缩套两侧均设置有连接杆,所述连接杆末端设置有复位弹簧,所述连接杆上套设有伸缩杆,所述伸缩杆末端设置有凸块。

8.作为一种优选,所述伸缩套顶端设置有限位块,所述伸缩套内壁开设有用于配合滑块的滑槽,所述伸缩套底部固定连接有挂盘。

9.作为一种优选,所述自转组件包括圆周设置在挂盘顶部的若干转动座b以及转动设置在转动座b内的挂钩,所述挂钩上设置有用于配合转动座b的转动块,所述挂钩顶部设置有齿轮。

10.作为一种优选,所述导向件a上表面设置为波浪形,所述导向件a通过若干支撑杆与箱体内壁相连接。

11.作为一种优选,所述导向件b内弧上设置有与齿轮相啮合的齿条,所述导向件b上端面与导向件a下端面相焊接。

12.作为一种优选,所述箱体底部设置有弧形接料板,所述弧形接料板上开设有出料口,所述出料口底部固定连接有导料斗。

13.作为一种优选,所述出料口上方设置有滤网。

14.作为又一种优选,所述箱体上对称铰接有开门。

15.本实用新型的有益效果在于

16.1.本实用新型设置有升降组件,通过升降组件中的滑槽与转动组件中的滑块相配合,使升降组件在移动路径上经过导向件a上波浪形的起伏时能实现升降组件的上下升降,通过升降组件的上下升降使挂盘上挂载的加工件位置实现上下变动,使得抛丸器能对加工件表面进行最大程度的抛丸处理,解决了现有技术因为挂盘高度无法调节且抛丸机角度固定导致抛丸时加工件表面处理不够均匀的问题。

17.2.本实用新型设置有自转组件,通过自转组件中的齿轮与导向件b内弧上设置的齿条相配合,实现了挂钩在移动路径上的自转,通过挂钩自转使挂载在挂钩上的加工件也同步完成自转,使得抛丸器能对加工件的每个面都进行抛丸,解决了现有技术在同时对多个加工件进行加工时加工件之间容易出现抛丸死角,导致死角内的加工件表面得不到抛丸处理的问题。

18.综上所述,本实用新型具有加工件表面抛丸效果更均匀、多个加工件加工时不会出现死角、联动效果更好、结构巧妙、使用便捷等优点,适合抛丸机技术领域。

附图说明

19.下面结合附图对本实用新型做进一步的说明:

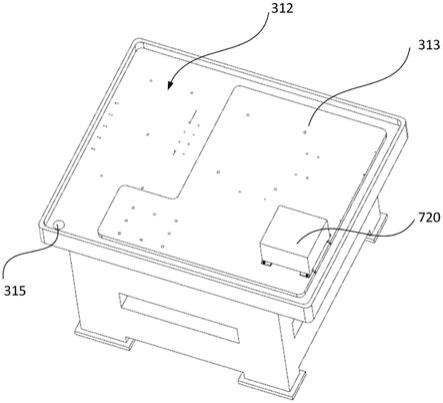

20.图1为该吊挂式抛丸设备的结构示意图;

21.图2为该吊挂式抛丸设备的剖视结构示意图;

22.图3为图2的a处放大示意图;

23.图4为升降组件的爆炸结构示意图;

24.图5为伸缩套的剖视结构示意图;

25.图6为自转组件的结构示意图。

具体实施方式

26.下面结合附图对本实用新型实施例中的技术方案进行清楚、完整地说明。

27.实施例一

28.如图1至图6所示,一种吊挂式抛丸设备,包括箱体1、设置在箱体1两侧的抛丸器2以及设置在箱体1底部的绞龙输送机3,所述箱体1内部设置有转动组件4以及在转动组件4带动下的升降组件5,所述升降组件5底部设置有若干自转组件6,所述升降组件5和自转组件6的移动路径上分别设置有导向件a7和导向件b8,所述升降组件5在转动组件4带动下转动并在导向件a7作用下上下浮动,所述自转组件6跟随升降组件5转动并在导向件b7作用下自转,所述升降组件5和自转组件6转动过程中抛丸器2对自转组件6上挂载的加工件9进行抛丸。

29.在此,本实用新型设置箱体1,在箱体1两侧设置抛丸器2,在箱体1底部设置绞龙输送机3,在箱体1内部设置有转动组件4以及在转动组件4带动下的升降组件5,在升降组件5底部设置有若干自转组件6,在升降组件5和自转组件6的移动路径上分别设置有导向件a7和导向件b8,升降组件5在转动组件4带动下转动并在导向件a7作用下上下浮动,自转组件6跟随升降组件5转动并在导向件b7作用下自转,升降组件5和自转组件6转动过程中通过抛丸器2对自转组件6上挂载的加工件9进行抛丸。

30.转动组件4包括设置在箱体1顶部的电机41以及在电机41带动下的转动杆42,所述转动杆42与电机41之间设置有转动座a43,所述转动杆42底部设置有滑块44,通过电机41带动转动杆42转动,转动杆42带动伸缩套51转动使升降组件5能跟随转动组件4同步转动,通过设置滑块44使升降组件5的升降更顺畅,同时滑块44与滑槽57相配合在转动杆42转动时滑块44与滑槽57相接触实现转动杆42带动伸缩套51转动。

31.升降组件5包括套设在转动杆42上的伸缩套51,所述伸缩套51两侧均设置有连接杆52,所述连接杆52末端设置有复位弹簧53,所述连接杆52上套设有伸缩杆54,所述伸缩杆54末端设置有凸块55,通过设置复位弹簧53使伸缩杆54能沿着连接杆52实现伸缩复位,当伸缩杆54末端的凸块55与开门15相接触时通过压缩复位弹簧53使伸缩杆54向内侧滑动,避免伸缩杆54因无法改变长度导致出现卡死的问题,通过设置凸块55与导向条a7上的凹凸起伏相配合实现升降组件5的升降。

32.伸缩套51顶端设置有限位块56,所述伸缩套51内壁开设有用于配合滑块44的滑槽57,所述伸缩套51底部固定连接有挂盘58,通过滑槽57与滑块44相配合,使升降组件5升降时伸缩套51能在转动杆42外侧上下移动,通过限位块56与滑块44相配合,避免升降组件5在下降后失去支撑发生掉落,通过挂盘58实现自转组件6的安装。

33.值得一提的是,本实用新型设置有升降组件5,通过升降组件5中的滑槽57与转动组件4中的滑块44相配合,使升降组件5在移动路径上经过导向件a7上波浪形的起伏时能实现升降组件5的上下升降,通过升降组件5的上下升降使挂盘58上挂载的加工件9位置实现上下变动,使得抛丸器2能对加工件9表面进行最大程度的抛丸处理,解决了现有技术因为挂盘高度无法调节且抛丸机角度固定导致抛丸时加工件表面处理不够均匀的问题。

34.自转组件6包括圆周设置在挂盘58顶部的若干转动座b61以及转动设置在转动座b61内的挂钩62,所述挂钩62上设置有用于配合转动座b61的转动块63,所述挂钩62顶部设置有齿轮64,通过齿轮64与导向条b8内弧上设置的齿条8相配合使挂钩62实现自转,通过转动块63与转动座b61配合使挂钩62在得到支撑的同时能流畅的转动。

35.更值得一提的是,本实用新型设置有自转组件6,通过自转组件6中的齿轮64与导向件b8内弧上设置的齿条81相配合,实现了挂钩62在移动路径上的自转,通过挂钩62自转使挂载在挂钩62上的加工件9也同步完成自转,使得抛丸器2能对加工件9的每个面都进行抛丸,解决了现有技术在同时对多个加工件进行加工时加工件之间容易出现抛丸死角,导致死角内的加工件表面得不到抛丸处理的问题。

36.导向件a7上表面设置为波浪形,所述导向件a7通过若干支撑杆71与箱体1内壁相连接,导向件a7上表面设置为凹凸起伏的波浪形,使得升降组件5在转动时通过伸缩杆54末端的凸块55与导向件a7相配合实现升降组件5的上下升降,通过支撑杆71使导向件a7能牢牢的固定在箱体1内壁上。

37.导向件b8内弧上设置有与齿轮64相啮合的齿条81,所述导向件b8上端面与导向件a7下端面相焊接,通过齿条81与挂钩62顶部设置的齿轮64相配合,使自转组件6在跟随升降组件5转动的同时能实现自转。

38.箱体1底部设置有弧形接料板11,所述弧形接料板11上开设有出料口12,所述出料口12底部固定连接有导料斗13,通过弧形接料板11使抛丸器2抛出的弹丸能够更流畅的通过弧形接料板11与导料斗13的导向进入下方的蛟龙输送机3进行输出。

39.箱体1上对称铰接有开门15,通过设置开门15使抛丸过程更安全。

40.实施例二

41.如图1所示,其中与实施例一中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例一的区别点;该实施例二与实施例一的不同之处在于:出料口12上方设置有滤网14。

42.本实施例通过设置滤网14,使得抛丸过程中产生的碎屑能够被滤网14阻挡,避免碎屑落入蛟龙输送机3内影响蛟龙输送机3的运行。

43.工作过程

44.首先将加工件9挂载在挂钩62上,接着关上开门15并开启蛟龙输送机3和电机41,然后开启抛丸器2,通过电机41使转动杆42转动,通过转动杆42带动升降组件5和自转组件6转动,通过抛丸器2对挂载在挂钩62上跟随自转组件6转动的加工件9表面进行抛丸处理,升降组件5在转动过程中,通过伸缩杆54末端设置的凸块55与导向件a7相配合使伸缩套51沿着转动杆42外侧上下滑动升降,通过挂钩62顶部的齿轮64与导向件b8内弧上设置的齿条81配合实现挂钩62的自转,通过挂钩62自转带动加工件9同步转动,抛丸器2抛出的弹丸通过弧形接料板11上开设的出料口12落入导料斗13,并在导料斗13的导向下落入下方的蛟龙输送机3内完成输出,当加工件9加工完毕后,依次关闭抛丸器2、电机41以及蛟龙输送机3后,打开开门15将加工件9取出即可,加工作业流程依次循环。

45.在本实用新型的描述中,需要理解的是,术语“前后”、“左右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对实用新型的限制。

46.当然在本技术方案中,本领域的技术人员应当理解的是,术语“一”应理解为“至少一个”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

47.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型的技术提示下可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。