1.本实用新型涉及钻头磨削技术领域,特别涉及一种钻头磨削系统。

背景技术:

2.钻头是人们在工作和生活中常用的用具,钻头的种类繁多,如麻花钻头、冲击钻头、木工钻头等。在钻头加工和钻头使用过程中,钻头需要经常磨削,才能确保其锋利。

3.目前,常采用钻头磨削系统磨削钻头。然而,在磨削过程中,砂轮和材料之间既发生切削又发生刻划和划擦,产生大量的磨削热,磨削区温度可达400~1000℃左右,在这样的高温下,材料会发生变形和烧伤,砂轮也会严重磨损,磨削质量下降。因此,在钻头磨削过程中,通常会使用磨削液将大量的磨削热带走,降低磨削区的温度。现有的磨削液大多在冲洗钻头和砂轮之后直接流至钻头磨削系统的机座上,然后通过机座上的排油孔排出,然而机座上除了排油孔还设置有供钻头磨削系统的各种电源线和信号线等线束穿过的穿线孔,部分磨削液容易顺着这些电源线和信号线等线束从穿线孔流出,造成磨削液泄漏导致磨削液浪费,以及造成钻头磨削系统的机座被磨削液污染。

4.因此,需要对现有的钻头磨削系统的穿线孔处的结构进行改进,以避免磨削液顺着钻头磨削系统的各种电源线和信号线等线束从穿线孔处泄漏。

技术实现要素:

5.本实用新型的目的在于提供一种钻头磨削系统,以解决磨削液顺着钻头磨削系统的各种电源线和信号线等线束从穿线孔处泄漏的问题。

6.为解决上述技术问题,本实用新型提供一种钻头磨削系统,包括:具有载物平面的机座;贯穿所述机座的穿线孔;呈筒状的底部设置在所述载物平面上且罩设在所述穿线孔上的出线口高座;底部设置在所述载物平面上且罩设在所述出线口高座上的出线口油罩;其中,所述出线口油罩与所述出线口高座的周面之间具有间隙,所述出线口高座的顶部与出线口油罩的顶面之间形成有第一穿线槽,所述出线口油罩的底部与所述载物平面之间形成有第二穿线槽。

7.可选的,所述机座的上表面下沉形成一凹槽,所述凹槽的底部具有向上凸起的凸台,所述凸台表面为所述载物平面。

8.可选的,所述凹槽的底部开设有贯穿所述机座的排油孔。

9.可选的,所述出线口油罩和所述出线口高座之间的缝隙对应的载物平面上设置导油槽,所述导油槽与所述凸台的边缘连通。

10.可选的,所述出线口油罩为一面开口内部中空的长方体,所述出线口高座为相对两面开口内部中空的长方体。

11.可选的,所述出线口油罩的三个侧面和所述载物平面之间形成有三个第二穿线槽。

12.可选的,所述出线口高座的三个侧面和所述出线口油罩的顶部之间形成有三个第

一穿线槽。

13.可选的,所述出线口高座的底部向外延伸有安装板,所述出线口高座通过所述安装板固定在所述载物平面上。

14.可选的,所述出线口油罩与所述载物平面之间可拆卸固定连接,所述出线口高座与所述载物平面之间可拆卸固定连接。

15.可选的,还包括:砂轮;待加工钻头;设置在所述机座上的且用于夹紧待加工钻头的夹紧装置;设置在所述机座上的,用于从垂直于所述待加工钻头的轴向的方向支撑待加工钻头的顶杆装置;设置在所述机座上的,用于驱动砂轮旋转的砂轮装置;以及,设置在所述机座上的,用于将已加工钻头取下,并在夹紧装置上重新放上待加工钻头的自动上下料装置。

16.本实用新型提供的一种钻头磨削系统,具有以下有益效果:

17.通过将出线口高座设置呈筒状,且将出线口高座的底部设置在所述载物平面上且罩设在所述穿线孔上,并将出线口油罩的底部设置在所述载物平面上且罩设在所述出线口高座上,并使所述出线口油罩与所述出线口高座的周面之间具有间隙,所述出线口高座的顶部与出线口油罩的顶面之间形成有第一穿线槽,所述出线口油罩的底部与所述载物平面之间形成有第二穿线槽,因此可使线束从出线口油罩的底部与载物平面之间的第二穿线槽穿过后,再从出线口高座与出线口油罩之间的第二穿线槽穿过,然后再从穿线孔穿出,由于线束从穿线口穿出之前需要从靠近所述载物平面的第二穿线槽穿过,再从远离所述载物平面的第二穿线槽穿出,因此磨削液不可能在重力的作用下顺着线进入穿线口,从穿线口处泄漏,从而避免造成磨削液泄漏导致磨削液浪费,以及造成钻头磨削系统的机座被磨削液污染。

附图说明

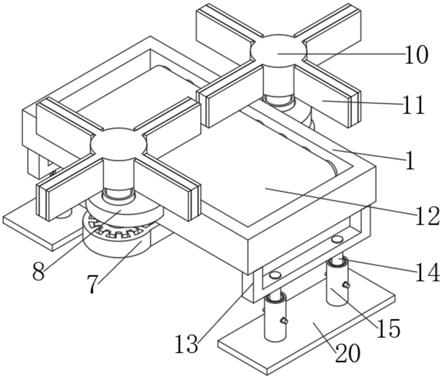

18.图1是本实用新型实施例中钻头磨削系统的一种结构示意图;

19.图2是本实用新型实施例中钻头磨削系统的俯视图;

20.图3是图2中的钻头磨削系统的局部放大示意图;

21.图4是本实用新型实施例中顶杆装置的结构示意图;

22.图5是本实用新型实施例中顶杆装置中顶杆的结构示意图;

23.图6是本实用新型实施例顶杆装置的一种结构示意图;

24.图7是本实用新型实施例顶杆装置的又一种结构示意图;

25.图8是本实用新型实施例中顶杆装置的再一种结构示意图;

26.图9是本实用新型实施例中砂轮装置的一种结构示意图;

27.图10是本实用新型实施例中砂轮装置的另一种结构示意图;

28.图11是本实用新型实施例中砂轮装置的再一种结构示意图;

29.图12是本实用新型实施例中砂轮装置去除砂轮底座后的结构示意图;

30.图13是本实用新型实施例中砂轮装置去除砂轮驱动组件、砂轮固定座和砂轮后的一种结构示意图;

31.图14是本实用新型实施例中砂轮装置去除滑块、砂轮驱动组件、砂轮固定座和砂轮后的一种结构示意图;

32.图15是本实用新型实施例中砂轮装置去除滑块、砂轮驱动组件、砂轮固定座和砂轮后的又一种结构示意图;

33.图16是本实用新型实施例中砂轮装置去除砂轮底座、砂轮驱动组件、砂轮固定座和砂轮后的一种结构示意图;

34.图17是本实用新型实施例中砂轮装置去除砂轮底座、旋转组件、砂轮驱动组件、砂轮固定座和砂轮后的一种结构示意图;

35.图18是本实用新型实施例中砂轮去除砂轮底座、旋转组件、角度定位块、砂轮驱动组件、砂轮固定座和砂轮后的一种结构示意图;

36.图19是本实用新型实施例中去除砂轮座转轴、螺母、垫片、砂轮底座、旋转组件、角度定位块、砂轮驱动组件、砂轮固定座和砂轮后的一种结构示意图;

37.图20是本实用新型实施例中砂轮装置去除砂轮驱动组件、砂轮固定座和砂轮后的又一种结构示意图;

38.图21是本实用新型实施例中钻头磨削系统又一种结构示意图;

39.图22是本实用新型实施例中钻头磨削系统的另一种结构示意图;

40.图23是本实用新型实施例中钻头磨削系统的再一种结构示意图;

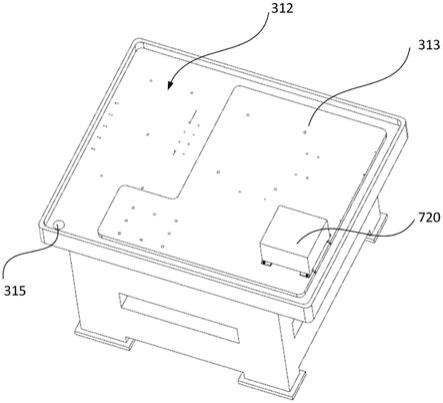

41.图24是本实用新型实施例中钻头磨削系统除去出线口油罩的一种结构示意图;

42.图25是本实用新型实施例中钻头磨削系统除去出线口油罩的另一种结构示意图;

43.图26是本实用新型实施例中钻头磨削系统除去出线口油罩和出线口高座的结构示意图;

44.图27是本实用新型实施例中上下料装置的结构示意图。

45.附图标记说明:

46.100-砂轮;200-待加工钻头;

47.300-机座;310-机架;311-载物平面;312-凹槽;313-凸台;314-穿线孔;315-排油孔;316-导油槽;320-两轴滑台;

48.400-夹紧装置;

49.500-顶杆装置;

50.510-顶杆;511-主体段;512-支撑段;513-v型槽;

51.520-顶杆座;521-通孔;522-槽口;523-螺纹孔;

52.530-第一调节组件;531-顶杆底座;532-定位条;533-滑条;534-后挡板;535-滑座;536-前挡板;537-第一顶杆气缸;538-手动调节杆;

53.540-第二调节组件;541-传动轴;542-顶杆支撑座

54.551-第一感应块;552-第一接近开关;

55.600-砂轮装置;

56.610-安装台;611-砂轮底座;612-直角缺口;613-砂轮座转轴;614-螺母;

57.620-旋转组件;621-旋转座;622-旋转销轴;

58.630-气缸;

59.640-滑座组件;641-滑块;643-第一固定板;644-第二固定板;645-上板;646-下板;647-上限位柱;648-下限位柱;

60.650-砂轮固定座;651-第一主轴固定块;652-第二主轴固定块;653-旋转主轴;

654-端盖;

61.660-砂轮驱动组件;661-电机安装座;662-电机;663-第一皮带轮;664-第二皮带轮;

62.671-上撞块;672-上接近开关;673-下撞块;674-下接近开关;

63.682-上定位块;683-下定位块;684-下配重块;

64.691-垫片;

65.710-出线口高座;711-第一穿线槽;712-安装板;

66.720-出线口油罩;721-第二穿线槽;

67.800-自动上下料装置:810-完工件抓手;820-待加工件抓手;

68.831-定位座;832-y向驱动结构;833-z向驱动结构;834-x向驱动结构;835-位移座;836-第一x向驱动单元;837-第二x向驱动单元;

69.840-刀具插盘。

具体实施方式

70.以下结合附图和具体实施例对本实用新型提出的钻头磨削系统作进一步详细说明。根据下面说明,本实用新型的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的。

71.参考图1、图2和图3,图1是本实用新型实施例中钻头磨削系统的一种结构示意图,图2是本实用新型实施例中钻头磨削系统的俯视图,图3是图2中的钻头磨削系统的局部放大示意图,本实施例提供一种钻头磨削系统,包括用于通过砂轮100加工待加工钻头200,所述钻头磨削系统还包括:机座300;设置在所述机座300上的且用于夹紧待加工钻头200的夹紧装置400;设置在所述机座300上的,用于从垂直于所述待加工钻头200的轴向的方向支撑待加工钻头200的顶杆装置500;设置在所述机座300上的,用于驱动砂轮100旋转的砂轮装置600;以及设置在所述机座300上的,用于将已加工钻头取下,并在夹紧装置400上重新放上待加工钻头200的自动上下料装置800。

72.由于所述夹紧装置400设置在所述机座300上且可夹紧待加工钻头200,所述砂轮装置600设置在所述机座300上,因此可通砂轮100对钻头进行磨削。由于所述顶杆装置500设置在所述机座300上,且用于从垂直于所述待加工钻头200的轴向的方向支撑待加工钻头200,因此可避免砂轮100磨削时对待加工钻头200露出夹紧装置400的部分产生影响,提高钻头的磨削质量。由于所述上下料装置在所述机座300上,且用于将已加工钻头取下,并在夹紧装置400上重新放上待加工钻头200,因此可实现钻头的自动上料和自动下料,从而实现钻头磨削系统的自动化加工,从而在提高加工效率的同时,改善加工质量。

73.所述顶杆装置500的数量为至少一个,其中,所述顶杆装置500包括设置在所述机座300上的定位组件,以及一端设置在所述定位组件上且另一端具有v型槽513的顶杆510,所述v型槽513贯穿所述顶杆510的轴向截面设置,所述v型槽513的对称面平行于所述待加工钻头200的轴线,且所述待加工钻头200的轴线位于所述v型槽513的对称面上,所述顶杆510的轴线垂直于所述待加工钻头200的轴线设置,所述定位组件用于驱动所述顶杆510靠近和远离所述待加工钻头200的外周面。

74.由于顶杆510的另一端具有贯穿所述顶杆510的轴向截面的v型槽513,所述v型槽

513的对称面平行于所述待加工钻头200的轴线,且所述待加工钻头200的轴线位于所述v型槽513的对称面上,所述顶杆510的轴线垂直于所述待加工钻头200的轴线设置,所述定位组件用于驱动所述顶杆510靠近和远离所述待加工钻头200的外周面,因此当所述定位组件驱动所述顶杆510靠近所述待加工钻头200的外周面时,所述v型槽513可与所述待加工钻头200的外周面相接触,因此,可通过所述顶杆510对所述待加工钻头200进行支撑,避免影响钻头加工质量。

75.所述顶杆装置500的数量为多个,多个所述顶杆装置500分布在所述待加工钻头200的外周面上。因此,当所述顶杆装置500的数量为两个及两个以上时,即所述顶杆510的数量为多个时,可对所述待加工钻头200进行多个角度的支撑,可进一步避免影响钻头加工质量。

76.其中,多个所述v型槽513的对称面将所述v型槽513的v型角等分。

77.参考图4,图4是本实用新型实施例中顶杆装置500的结构示意图,所述顶杆装置500的数量为三个,其中一个顶杆装置500的顶杆510的轴线水平设置,另外两个顶杆装置500的顶杆510的轴线竖直设置,其中一个顶杆510的v型槽513竖直向下,另一个顶杆510的v型槽513竖直向上。如此,可较为均匀的对待加工钻头200进行支撑,以避免影响钻头加工质量。

78.参考图5,图5是本实用新型实施例中顶杆装置500中顶杆510的结构示意图,所述顶杆510包括主体段511和与所述主体段511一体设置的支撑段512,所述主体段511呈圆柱状,所述支撑段512呈长条状,所述支撑段512的自由端设置有贯穿所述主体段511的轴向截面的v型槽513。

79.本实施例中,所述顶杆510关于所述v型槽513的对称面对称设置。

80.参考图6、图7和图8,图6是本实用新型实施例顶杆装置500的一种结构示意图,图7是本实用新型实施例顶杆装置500的又一种结构示意图,图8是本实用新型实施例中顶杆装置500的再一种结构示意图,所述定位组件包括顶杆座520和调节组件,所述顶杆510的一端与所述顶杆座520可拆卸固定连接,所述调节组件用于驱动所述顶杆座520沿第一方向和/或第二方向移动,其中所述第一方向为垂直于所述待加工钻头200的轴线的方向,所述第二方向为平行于所述待加工钻头200的轴线的方向。其中,当所述调节组件驱动所述顶杆座520沿第一方向移动时,可使一端与所述顶杆座520可拆卸固定连接的顶杆510靠近和远离所述待加工钻头200,以便于钻头装夹到夹头装置上,或者从所述夹头装置上取下,当驱动所述顶杆座520沿第二方向移动时,可使一端与所述顶杆座520可拆卸固定连接的顶杆510沿着所述待加工钻头200的轴向移动,以便于钻头加工。

81.所述调节组件包括第一调节组件530和第二调节组件540,所述第一调节组件530设置在所述机架310上,所述第二调节组件540设置在所述第一调节组件530上,所述顶杆座520设置在所述第二调节组件540上,所述第一调节组件530用于驱动所述第二调节组件540沿第一方向移动,所述第二调节组件540用于驱动所述顶杆座520沿第二方向移动。

82.具体的,所述第一调节组件530包括固定设置在所述机架310上的顶杆底座531,与所述顶杆底座531螺栓连接的定位条532,与所述定位条532滑动连接的滑条533,与所述滑条533固定连接的后挡板534,与所述滑条533滑动连接的滑座535,与所述滑座535固定连接的前挡板536,固定设置在所述顶杆底座531上的第一顶杆气缸537,以及固定设置在所述后

挡板534上的手动调节杆538,其中,所述第一顶杆气缸537的输出端与所述后挡板534固定连接,所述手动调节杆538的输出端与所述滑座535固定连接,所述第二调节组件540设置在所述滑座535上。

83.如此,通过第一顶杆气缸537驱动后挡板534向靠近所述待加工钻头200的方向移动时,所述滑条533和所述后挡板534、所述手动调节杆538、所述滑座535和所述前挡板536向靠近所述待加工钻头200的方向移动,即沿着所述第一方向的正向移动,通过第一顶杆气缸537驱动后挡板534向远离所述待加工钻头200的方向移动时,所述滑条533和所述后挡板534、所述手动调节杆538、所述滑座535和所述前挡板536向远离所述待加工钻头200的方向移动,即沿着所述第一方向的反向移动。当需要手动调节所述第二调节组件540在第一方向上的位置时,通过手动调节手动调节杆538,使得滑座535相对滑条533移动,从而实现滑座535上的第二调节组件540在第一方向上的移动。这样可通过所述第一顶杆气缸537和所述手动调节杆538实现第二调节组件540在第一方向上的两级位置调节。例如,可将所述第一顶杆气缸537设置为粗调结构,将所述手动调节杆538设置为微调结构,如此,方便调节顶杆510与待加工钻头200的相对位置。

84.具体的,所述第二调节组件540包括固定设置在所述滑座535上的第二顶杆气缸,与所述第二顶杆气缸的输出端固定连接的传动轴541,与所述传动轴541固定连接的顶杆座520,与所述传动轴541转动连接的固定设置在所述滑座535上的顶杆支撑座542,其中所述传动轴541的轴线与所述第二方向平行,所述顶杆座520可相对所述滑座535滑动。当所述第二顶杆气缸驱动所述传动轴541移动时,所述顶杆座520也相应的相对所述滑座535沿第二方向移动,从而带动所述顶杆510沿第二方向移动。

85.进一步地,参考图7,所述顶杆座520上设置有供所述传动轴541插入的通孔521,沿第二方向贯穿所述顶杆座520的槽口522,在垂直于所述传动轴541的与水平面平行的轴向截面上设置有贯穿所述顶杆座520的螺纹孔523,以及与所述螺纹孔523螺纹连接的螺钉,其中,所述槽口522在垂直于第二方向上的截面呈l型,在垂直于第二方向上的截面上所述槽口522的一个侧边与所述顶杆座520的外表面连通,所述槽口522的另一个侧边贯穿所述通孔521。由于所述槽口522将所述顶杆座520的一端分隔开,因此,通过螺钉与螺纹孔523螺纹连接时,可通过所述顶杆座520将所述传动轴541压紧在所述通孔521中。

86.参考图6和图7,所述定位组件还包括第一感应块551和第一接近开关552,当所述第一感应块551与所述第一接近开关552相接触时,所述第一顶杆气缸537停止动作。

87.参考图1,所述机座300包括机架310和设置在所述机架310上的两轴滑台320,夹紧装置400和顶杆510沿着水平方向设置的所述顶杆装置500设置在所述两轴滑台320上,所述两轴滑台320用于驱动所述夹紧装置400和顶杆510沿着水平方向设置的所述顶杆装置500,沿平行于所述待加工钻头200的轴向的方向移动,以及沿垂直于所述待加工钻头200的轴向且与水平方向平行的方向移动。如此可在水平面内调整待加工钻头200和砂轮100的相对位置。

88.参考图9至图19,图9是本实用新型实施例中砂轮装置600的一种结构示意图,图10是本实用新型实施例中砂轮装置600的另一种结构示意图,图11是本实用新型实施例中砂轮装置600的再一种结构示意图,图12是本实用新型实施例中砂轮装置600去除砂轮底座611后的结构示意图,图13是本实用新型实施例中砂轮装置600去除砂轮驱动组件660、砂轮

固定座650和砂轮100后的一种结构示意图,图14是本实用新型实施例中砂轮装置600去除滑块641、砂轮驱动组件660、砂轮固定座650和砂轮100后的一种结构示意图,图15是本实用新型实施例中砂轮装置600去除滑块641、砂轮驱动组件660、砂轮固定座650和砂轮100后的又一种结构示意图,图16是本实用新型实施例中砂轮装置600去除砂轮底座611、砂轮驱动组件660、砂轮固定座650和砂轮100后的一种结构示意图,图17是本实用新型实施例中砂轮装置600去除砂轮底座611、旋转组件620、砂轮驱动组件660、砂轮固定座650和砂轮100后的一种结构示意图,图18是本实用新型实施例中砂轮100去除砂轮底座611、旋转组件620、角度定位块、砂轮驱动组件660、砂轮固定座650和砂轮100后的一种结构示意图,图19是本实用新型实施例中去除砂轮座转轴613、螺母614、垫片691、砂轮底座611、旋转组件620、角度定位块、砂轮驱动组件660、砂轮固定座650和砂轮100后的一种结构示意图,在一种实施方式中,所述砂轮装置600包括:安装台610;与所述安装台610连接的旋转组件620;与所述旋转组件620固定连接的气缸630;与所述旋转组件620滑动连接且与所述气缸630的输出端固定连接的滑座组件640;设置在所述滑座组件640上的与所述砂轮100转动连接的砂轮固定座650;以及设置在所述滑座组件640上的用于驱动所述砂轮100转动的砂轮驱动组件660。

89.由于所述旋转组件620与所述安装台610连接,所述气缸630与所述旋转组件620固定连接,所述滑座组件640与所述旋转组件620滑动连接且与所述气缸630的输出端固定连接,因此可通过气缸630驱动滑座组件640相对旋转组件620上下升降。由于所述砂轮固定座650设置在所述滑座组件640上,所述砂轮100与所述砂轮固定座650转动连接,所述砂轮驱动组件660设置在所述滑座组件640上且用于驱动所述砂轮100转动,因此,所述砂轮100、所述砂轮固定座650和所述砂轮驱动组件660随着所述滑座组件640的升降而升降,从而通过气缸630驱动滑座组件640上升到达预调工位后,可对砂轮100的角度进行调节,当砂轮100角度调节完成后,通过气缸630驱动滑座组件640下降从预调工位移动至加工位,如此可避免在加工位调节砂轮100的角度,导致砂轮100与钻头磨削系统的其它部件相干涉,可提高砂轮100角度调节的便利性。

90.参考图13、图14和图15,所述滑动组件包括与所述旋转组件620滑动连接的滑块641,与所述滑块641固定连接的框架,设置在所述框架上的用于限制所述滑块641和所述框架向下移动的上限位柱647,所述框架与所述气缸630的输出端固定连接。通过设置所述上限位柱647,以限制所述滑块641和所述框架向下移动的最大行程。

91.本实施例中,所述上限位柱647与所述框架螺纹连接,以使所述上限位柱647在所述框架上的长度可调,即使得所述滑块641和所述框架向下移动的最大行程可调。

92.参考图14和图15,所述滑动组件还包括设置在所述框架上的用于限制所述滑块641和所述框架向上移动的下限位柱648。通过设置所述上限位柱647,以限制所述滑块641和所述框架向上移动的最大行程。

93.本实施例中,所述下限位柱648与所述框架螺纹连接,以使所述下限位柱648在所述框架上的长度可调,即使得所述滑块641和所述框架向上移动的最大行程可调。

94.参考图14、图15、图18和图19,所述框架包括与所述滑块641固定连接的第一固定板643,与所述滑块641固定连接的第二固定板644,与所述第一固定板643和所述第二固定板644固定连接的上板645,以及与所述第一固定板643和所述第二固定板644固定连接的下板646,所述上板645与所述气缸630的输出端固定连接。

95.参考图16,所述砂轮装置600还包括固定在所述旋转组件620上的上撞块671,以及固定在所述滑块641上的上接近开关672,当所述上撞块671触发所述上接近开关672时,所述滑块641向下移动到位。

96.所述砂轮装置600还包括固定在所述旋转组件620上的下撞块673,以及固定在所述滑块641上的下接近开关674,当所述下撞块673触发所述下接近开关674时,所述滑块641向上移动到位。

97.参考图9和图10,所述砂轮固定座650包括固定在所述滑块641上的第一主轴固定块651,固定在所述第一主轴固定块651上且与所述第一主轴固定块651围成主轴安装孔的第二主轴固定块652,插设在所述主轴安装孔内的且与所述第一主轴固定块651和所述第二主轴固定块652转动连接的旋转主轴653,以及用于将砂轮100固定在旋转主轴653上的端盖654。

98.参考图9和图10,所述砂轮驱动组件660包括与滑块641固定连接的电机安装座661,与所述电机安装座661固定连接的电机662,与所述电机662的输出轴固定连接的第一皮带轮663,与所述旋转主轴653固定连接的第二皮带轮664,以及绕设在所述第一皮带轮663和所述第二皮带轮664上的皮带。电机662旋转时,所述电机662驱动所述第一皮带轮663转动,所述第一皮带轮663带动所述皮带转动,所述皮带带动所述第二皮带轮664转动,所述第二皮带轮664带动旋转主轴653转动,旋转主轴653带动砂轮100转动。

99.参考图9和图10,所述砂轮装置600还包括角度定位块,所述角度定位块与所述旋转组件620固定连接,用于使所述砂轮100水平,即使所述旋转主轴653竖直。

100.本实施例中,所述角度定位块包括上定位块682、下定位块683和下配重块684,所述上定位块682与所述旋转组件620中的旋转组件620固定连接,所述下定位块683与所述旋转组件620中的旋转组件620固定连接,所述下配重块684与所述下定位块683固定连接,所述上定位块682和所述下定位块683关于所述旋转组件620对称设置,所述上定位块682、所述下定位块683和所述下配重块684沿着竖直方向设置。

101.所述上定位块682和下定位块683呈t型,所述下配重块684呈三角形。

102.参考图11,所述安装台610包括开设有安装轴孔的砂轮底座611,穿过所述安装轴孔设置且一端的外周面上开设有螺纹的砂轮座转轴613,以及与所述砂轮座转轴613上的螺纹螺纹连接的的螺母614,其中,所述旋转组件620设置在所述砂轮底座611远离所述砂轮座转轴613的一端的一侧且与所述砂轮座转轴613固定连接,所述螺母614用于将所述旋转组件620锁紧在所述砂轮底座611上。

103.参考图9至图13、图16、图17和图20,图20是本实用新型实施例中砂轮装置600去除砂轮驱动组件660、砂轮固定座650和砂轮100后的又一种结构示意图,在另外一种实施方式中,所述砂轮装置600包括:开设有安装轴孔的砂轮底座611;穿过所述安装轴孔设置且一端的外周面上开设有螺纹的砂轮座转轴613;设置在所述砂轮底座611远离所述砂轮座转轴613的一端的一侧且与所述砂轮座转轴613固定连接的旋转组件620;设置在所述旋转组件620上的与所述砂轮100转动连接的砂轮固定座650;设置在所述旋转组件620上的用于驱动所述砂轮100转动的砂轮驱动组件660;以及与所述砂轮座转轴613上的螺纹螺纹连接的且用于将所述旋转组件620锁紧在所述砂轮底座611上的螺母614。

104.由于所述砂轮底座611开设有安装轴孔,所述砂轮座转轴613穿过所述安装轴孔设

置,旋转组件620设置在所述砂轮底座611远离所述砂轮座转轴613的一端的一侧且与所述砂轮座转轴613固定连接,因此所述旋转组件620可绕着所述砂轮座转轴613旋转。由于所述砂轮固定座650设置在所述旋转组件620上,所述砂轮100与所述砂轮固定座650转动连接,所述砂轮驱动组件660设置在所述旋转组件620上的用于驱动所述砂轮100转动,因此,所述砂轮100、砂轮驱动组件660和砂轮固定座650均可在旋转组件620的带动下绕着所述砂轮座转轴613旋转,因此通过使所述旋转组件620绕所述砂轮座转轴613旋转即可调整所述砂轮100的角度。由于所述螺母614与所述砂轮座转轴613上的螺纹螺纹连接的且用于将所述旋转组件620锁紧在所述砂轮底座611上,因此当旋转组件620的角度调整好后,可通过螺母614将旋转组件620锁紧在所述砂轮底座611上,避免旋转组件620相对砂轮底座611的位置发生变化,即避免砂轮100的角度发生变化。

105.参考图16和图17,所述旋转组件620包括旋转座621和旋转销轴622,所述旋转座621上开设有两个第一销孔,所述砂轮座转轴613开设有径向贯穿所述砂轮座转轴613的第二销孔,所述旋转销轴622穿过所述第二销孔,且两端设置在所述第一销孔中。砂轮座转轴613转动时带动所述旋转销轴622转动,所述旋转销轴622带动所述旋转座621转动。

106.参考图16和图20,所述旋转座621上设置有角度标记,所述砂轮底座611上设置有直角缺口612,所述直角缺口612的竖直边与所述角度标记相对应。当所述旋转组件620顺时针转动时所述角度标记相对所述直角缺口612的竖直边转动的角度即为所述砂轮100相对水平面倾斜的角度,如此可方便调节砂轮100的角度。

107.参考图16和图20,所述砂轮装置600还包括垫片691,所述垫片691设置在所述砂轮底座611和所述螺母614之间。

108.在再一种实施例中,所述砂轮装置600包括上述两种实施例中的砂轮装置600,以使所述砂轮装置600既具有调节砂轮100角度的功能还具有将砂轮100从加工位调整至预调工位或者从预调工位调整至加工位的功能,即所述砂轮装置600包括开设有安装轴孔的砂轮底座611;穿过所述安装轴孔设置且一端的外周面上开设有螺纹的砂轮座转轴613;设置在所述砂轮底座611远离所述砂轮座转轴613的一端的一侧且与所述砂轮座转轴613固定连接的旋转组件620;与所述砂轮座转轴613上的螺纹螺纹连接的且用于将所述旋转组件620锁紧在所述砂轮底座611上的螺母614;与所述旋转组件620固定连接的气缸630;与所述旋转组件620滑动连接且与所述气缸630的输出端固定连接的滑座组件640;设置在所述滑座组件640上的与所述砂轮100转动连接的砂轮固定座650;以及设置在所述滑座组件640上的用于驱动所述砂轮100转动的砂轮驱动组件660。

109.图21是本实用新型实施例中钻头磨削系统又一种结构示意图,图22是本实用新型实施例中钻头磨削系统的另一种结构示意图,图23是本实用新型实施例中钻头磨削系统的再一种结构示意图,图24是本实用新型实施例中钻头磨削系统除去出线口油罩720的一种结构示意图,图25是本实用新型实施例中钻头磨削系统除去出线口油罩720的另一种结构示意图,图26是本实用新型实施例中钻头磨削系统除去出线口油罩720和出线口高座710的结构示意图,所述机架310具有载物平面311和贯穿所述机架310的穿线孔314,所述钻头磨削系统还包括:呈筒状的,底部设置在所述载物平面311上的,且罩设在所述穿线孔314上的出线口高座710;以及底部设置在所述载物平面311上且罩设在所述出线口高座710上的出线口油罩720;其中,所述出线口油罩720与所述出线口高座710的周面之间具有间隙,所述

出线口高座710的顶部与出线口油罩720的顶面之间形成有第一穿线槽711,所述出线口油罩720的底部与所述载物平面311之间形成有第二穿线槽721。

110.通过将出线口高座710设置呈筒状,且将出线口高座710的底部设置在所述载物平面311上且罩设在所述穿线孔314上,并将出线口油罩720的底部设置在所述载物平面311上且罩设在所述出线口高座710上,并使所述出线口油罩720与所述出线口高座710的周面之间具有间隙,所述出线口高座710的顶部与出线口油罩720的顶面之间形成有第一穿线槽711,所述出线口油罩720的底部与所述载物平面311之间形成有第二穿线槽721,因此可使线束从出线口油罩720的底部与载物平面311之间的第二穿线槽721穿过后,再从出线口高座710与出线口油罩720之间的第二穿线槽721穿过,然后再从穿线孔314穿出,由于线束从穿线口穿出之前需要从靠近所述载物平面311的第二穿线槽721穿过,再从远离所述载物平面311的第二穿线槽721穿出,因此磨削液不可能在重力的作用下顺着线进入穿线口,从穿线口处泄漏,从而避免造成磨削液泄漏导致磨削液浪费,以及造成钻头磨削系统的机架310被磨削液污染。

111.参考图21和图26,本实施例中,所述机架310的上表面下沉形成一凹槽312,所述凹槽312的底部具有向上凸起的凸台313,所述凸台313表面即为所述载物平面311,如此所述凹槽312的底面与所述载物平面311之间形成一高度差,可避免磨削液在载物平面311上聚集,同时可避免磨削液顺着机架310直接流向地面。

112.所述凹槽312的底部开设有贯穿所述机架310的排油孔315,如此磨削液可从所述排油孔315处排出。

113.所述出线口油罩720和所述出线口高座710之间的缝隙对应的载物平面311上设置导油槽316,所述导油槽316与所述凸台313的边缘连通。如此,出线口油罩720和所述出线口高座710之间的磨削液可顺着所述导油槽316流入所述凹槽312的底部,并从所述排油孔315排出。

114.具体的,参考图26,所述导油槽316环绕所述出线口高座710设置。

115.参考图24和图25,所述出线口油罩720为一面开口内部中空的长方体,所述出线口高座710为相对两面开口内部中空的长方体。

116.参考图24和图25,所述出线口油罩720的三个侧面和所述载物平面311之间形成有三个第二穿线槽721,如此便于穿线孔314周围的线束穿过所述第二穿线槽721。

117.所述出线口高座710的三个侧面和所述出线口油罩720的顶部之间形成有三个第一穿线槽711,如此便于穿线孔314周围的线束穿过所述第一穿线槽711。

118.所述出线口高座710的底部向外延伸有安装板712,所述出线口高座710通过所述安装板712固定在所述载物平面311上。

119.本实施例中,所述出线口油罩720与所述载物平面311之间可拆卸固定连接,所述出线口高座710与所述载物平面311之间可拆卸固定连接。

120.本实施例中钻头磨削系统的安装过程如下:首先,将所述出线口高座710固定在所述载物平面311上,然后使得线束从出线口高座710的三个侧边穿入出线口高座710并从穿线孔314穿出;然后,将所述出线口油罩720罩设在所述出线口高座710上,且使线束依次从第二穿线槽721和所述第一穿线槽711穿过,并将所述出线口油罩720固定在所述载物平面311上。

121.参考图27,图27是本实用新型实施例中上下料装置的结构示意图,上下料装置设置在夹紧装置的一侧,用于将已加工钻头取下,并在夹紧装置400上重新放上待加工钻头200,完成钻头的自动上下料。

122.所述上下料装置包括完工件抓手810、待加工件抓手820和定位机构,其中,完工件抓手810用于抓取夹紧装置上已加工钻头并将其插至刀具插盘840上,待加工件抓手820用于抓取刀具插盘840上的待加工钻头200并将其插至夹紧装置内。由于完工件抓手810和待加工件抓手820需在刀具插盘840的各插孔之间以及在刀具插盘840与夹紧装置之间运动,因此需要定位上述完工件抓手810和待加工件抓手820的空间位置,即上述装置还包括定位机构;所述定位机构包括定位座831、驱动所述定位座831直线运动的y向驱动结构832及驱动所述定位座831沿竖向直线运动的z向驱动结构833,所述定位座831上设有两组具有x向伸缩活动量的x向驱动结构834,其中x向为平行于所述待加工钻头200的轴线的方向,y向为平行于水平面且垂直与所述x向的方向,z向为垂直于x向和y向的方向,即为竖直方向。所述完工件抓手810和待加工件抓手820均安装于所述定位座831上且与两组所述x向驱动结构834一一对应连接,所述完工件抓手810与所述待加工件抓手820沿y向或z向依次排列且间距与外设的刀具插盘840上的插孔阵列间距相同,便于取放钻头。通过上述x向驱动结构834、y向驱动结构832以及z向驱动结构833,可实现完工件抓手810和待加工件抓手820在空间位置的三维动态调节,精准定位完工件抓手810和待加工件抓手820的工作位置,保证上下料操作的顺利进行,降低产品报废率,完工件抓手810和待加工件抓手820均采用可胀式管套,可对钻头进行取放。

123.进一步地,如图27所示,y向驱动结构832和z向驱动结构833分别通过丝杆的往复转动来驱动定位座831在y向以及z向上的运动,电机带动丝杆往复转动,其具体的实施方式是,以定位座831在z向上移动为例进行说明,定位座831与丝杆螺纹连接,定位座831两端穿过滑杆,丝杆转动过程中,可以驱动定位座831沿滑杆移动,即在竖直方向上移动,y向驱动结构832与z向驱动结构833相同,y向驱动结构832包括可移动的位移座835,位移座835上设置有上述z向驱动机构,当然,也可采用气缸、液压杆、电动推杆或直线模组等常用的直线往复驱动设备实现位移座835及定位座831的移动;x向驱动结构834设置在定位座831上,包括滑台(已图示,未标注)、滑板(已图示,未标注)、第一x向驱动单元836和第二x向驱动单元837,第一x向驱动单元836安装于定位座831上,滑台滑设于定位座831上且与所述第一x向驱动单元836的输出端连接,第二x向驱动单元837安装于滑台上,所述滑板滑设于滑台上且与第二x向驱动单元837的输出端连接,第一x向驱动单元836和第二x向驱动单元837的伸缩驱动方向均为x向,且完工件抓手810和待加工件抓手820分别安装在对应的滑板上,第一x向驱动单元836和第二x向驱动单元837采用气缸630的驱动方式来驱动完工件抓手810及待加工件抓手820移动。

124.上述描述仅是对本实用新型较佳实施例的描述,并非对本实用新型范围的任何限定,本实用新型领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。