1.本发明涉及一种耐磨板及其制造方法,特别是涉及一种应用于保护输送设备、装载机具、原料储存槽等的耐磨板及其制造方法。

背景技术:

2.许多产业,如矿产业、钢铁业、火力发电厂、水泥业、工程机械等,常有原物料撞击与磨耗的问题,因此耐磨板已广泛地被应用于保护输送设备、装载机具、原料储存槽等。

3.一般而言,现有耐磨板在成本的考虑下,通常包括材质为碳钢金属的基层,及焊覆在所述基层外部且具有高硬度的耐磨层,以符合各领域的使用需求及经济效益。

4.然而,现有的所述耐磨层材质多为高铬高碳铁基材质,以麻田散铁组织加上碳化铬析出相做为所述耐磨层的组织结构,但麻田散铁组织相变化所产生的内应力,加上碳化铬的膨胀系数与所述基层差异较大,会使得所述耐磨层在焊接后产生裂痕,造成所述耐磨层的韧性大幅下降,降低与基材的接合强度及使用寿命,因此现有耐磨板仍有可改进的空间。

技术实现要素:

5.本发明的其中一目的在于提供一种能够克服背景技术的至少一个缺点的耐磨板。

6.本发明的耐磨板,包含基层、过渡层及耐磨复合层。所述过渡层连接于所述基层的侧面,所述过渡层的材质为金属。所述耐磨复合层连接于所述过渡层相反于所述基层的侧面,所述耐磨复合层的材质为具有数个陶瓷颗粒的金属。

7.本发明的耐磨板,所述陶瓷颗粒占所述耐磨复合层的重量百分比为3wt%至55wt%。

8.本发明的耐磨板,所述耐磨复合层中所述陶瓷颗粒的粒径大小为10微米至200微米。

9.本发明的耐磨板,所述陶瓷颗粒为碳化物、氧化物或硼化物。

10.本发明的耐磨板,所述过渡层与所述耐磨复合层所使用的金属成分相同。

11.本发明的另一个目的在于提供一种能够克服背景技术的至少一个缺点的耐磨板的制造方法。

12.本发明的耐磨板的制造方法,包含步骤a:成形基层,并去除所述基层表面油分及水分。步骤b:将过渡层熔射于所述基层上。步骤c:加热所述基层与所述过渡层至第一温度。步骤d:将耐磨复合层熔射于所述过渡层,且熔射过程需将温度控制在第二温度。步骤e:将所述基层、所述过渡层与所述耐磨复合层缓慢降到摄氏30度以下。步骤f:将所述基层、所述过渡层与所述耐磨复合层放入热处理炉中进行热处理。步骤g:将所述基层、所述过渡层与所述耐磨复合层在所述加热炉中冷却到摄氏30度以下。

13.本发明的耐磨板的制造方法,所述步骤c中的所述第一温度为摄氏300度至摄氏350度,所述步骤d中的所述第二温度为摄氏450度至摄氏500度。

14.本发明的耐磨板的制造方法,所述步骤f中热处理作业时的温度为摄氏900度至摄氏1200度。

15.本发明的耐磨板的制造方法,所述步骤f中进行热处理时,加入足量的惰性气体。

16.本发明的耐磨板的制造方法,所述步骤f中所述加热炉为真空热处理炉,且在热处理作业时真空度在0.001托尔(torr)以下。

17.本发明的有益效果在于:通过在所述耐磨复合层中加入所述陶瓷颗粒,能使得所述耐磨复合层成形后不会产生裂痕,可增加整体接合强度及使用寿命。另外,所述陶瓷颗粒也能提升所述耐磨复合层的硬度,可大幅增加所述耐磨复合层的耐磨性。

附图说明

18.本发明的其他的特征及功效,将于参照附图的实施方式中清楚地呈现,其中:

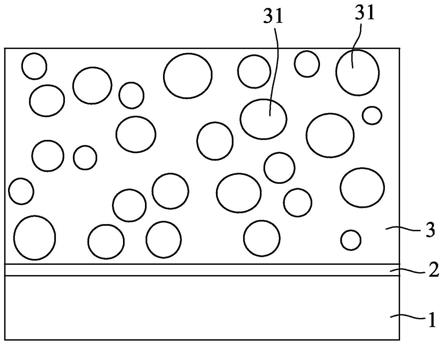

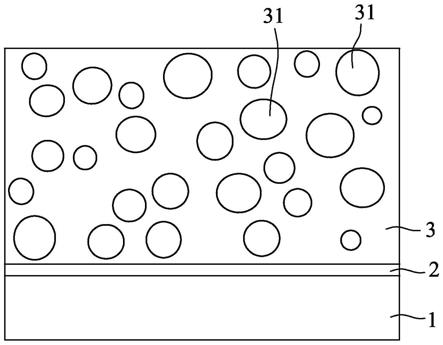

19.图1是本发明耐磨板的实施例的侧视图;及

20.图2是所述实施例切片后断面的金相照片。

具体实施方式

21.参阅图1,本发明耐磨板的实施例,包含基层1、过渡层2,及耐磨复合层3。

22.本实施例中所述基层1的材质为ss400碳钢。不过,所述基层1的材质可视实际使用情形调整为铁基合金、碳钢、不锈钢、纯铜、铜基合金、纯镍、镍基合金、纯钛,或钛合金等,或其他熔点高于摄氏900度以上的金属。

23.所述过渡层2连接于所述基层1的侧面,本实施例中所述过渡层2的材质为镍基合金,其中包括2~12wt%的铬、2~5wt%的硅、2~5wt%的铁、其它不大于1wt%的杂质,而其余成份则为镍金属。不过,所述过渡层2的材质可视实际使用情形调整为铁基合金、镍铜合金、纯铜、铜基合金、钴基合金,或钛基合金等。

24.值得注意的是,所述基层1与所述过渡层2的材质须不相同,且所述基层1的熔点须高于所述过渡层2的熔点。若所述基层1与所述过渡层2的材质相同时,会不利所述耐磨板的制程,以致无法达到良好的接合效果。

25.另外,所述过渡层2的厚度需大于20微米,当所述过渡层2的厚度小于20微米时,会使得所述过渡层2与所述基层1及所述耐磨复合层3的接合能力不佳。

26.所述耐磨复合层3连接于所述过渡层2相反于所述基层1的侧面,而所述耐磨复合层3的材质为具有数个陶瓷颗粒31的金属,所述耐磨复合层3所使用的金属成分与所述过渡层2相同,借此减少所述耐磨复合层3与所述过渡层2膨胀系数的差异,并降低内应力,能使所述过渡层2与所述耐磨复合层3的接合效果与强度更佳,所以本实施例中所述耐磨复合层3所使用的金属为镍基合金。

27.所述耐磨复合层3的厚度为0.3毫米至15毫米,当所述耐磨复合层3的厚度小于0.3毫米时,会使得耐磨效果较差,当所述耐磨复合层3的厚度大于15毫米时,除了制造成本过高不符合经济效益外,也容易造成所述基层1的翘曲变形量过高,使所述耐磨板不利使用。

28.另外,本实施例中所述陶瓷颗粒31为碳化钨,不过所述陶瓷颗粒31的材质可视情况变更为其他碳化物(如碳化铌、碳化钛、碳化钒、碳化硅、碳化硼等)、氧化物(如氧化铝、氧化锆等)或硼化物。

29.值得注意的是,所述陶瓷颗粒31占所述耐磨复合层3的重量百分比为3wt%至55wt%。当所述陶瓷颗粒31占所述耐磨复合层3的重量百分比低于3wt%时,会使得所述耐磨复合层3的耐磨性无法明显提升,当所述陶瓷颗粒31占所述耐磨复合层3的重量百分比高于55wt%时,则所述耐磨复合层3的组织致密度及其耐磨性反而会变差。其中,本实施例以碳化钨作为所述陶瓷颗粒31,其占所述耐磨复合层3的重量百分比是以50wt%为佳,能最大程度地提升所述耐磨复合层3的耐磨性。

30.更详细地说明,参阅图2为本实施例切片后断面的一金相照片,所述过渡层2与所述耐磨复合层3的结晶构造为体心立方晶体(bcc)、面心立方晶体(fcc)或六方最密堆积晶体(hcp),而非体心正方晶体(bct)的麻田散铁型结构,因此能避免所述过渡层2与所述耐磨复合层3在成形后产生裂纹。

31.另外,参阅表1、2,其中表1为比较例的耐磨板,使用现有的高铬高碳铁基材质做为耐磨复合层的材料,量测其成形后析出的12颗碳化铬颗粒的硬度,其平均硬度hv为1476.08,表2为本实施例的耐磨板,使用镍基合金加入碳化钨陶瓷颗粒31作为所述耐磨复合层3的材料,其成形后12颗碳化钨颗粒的平均硬度hv为2900.08,显示本实施例能相较现有的耐磨板提供较高的硬度与耐磨性。

32.[0033][0034]

本发明耐磨板的制造方法的实施例,包含步骤a:成形基层1,并利用丙酮或松香水去除所述基层1表面油分及水分。

[0035]

步骤b:将镍基合金的过渡层2以热喷涂设备熔射喷覆于所述基层1上,使所述过渡层2的厚度为20微米至40微米。

[0036]

步骤c:加热所述基层1与所述过渡层2至第一温度,以去除表面附着的水气及有机物并准备进行下一阶段的熔射。其中,所述第一温度为摄氏300度至摄氏350度。当所述第一温度低于摄氏300度时,可能会使去除表面附着的水气及有机物的效果不明显,当所述第一温度高于摄氏350度时,可能会使所述基层1与所述过渡层2产生其他不利后续制成的反应。

[0037]

步骤d:先将平均粒径为75微米的镍基合金粉末与50wt%的数个粒径为10微米至200微米的碳化钨陶瓷颗粒31混合为一耐磨复合原料,再将所述耐磨复合原料以氧乙炔火焰熔射设备熔射于所述过渡层2相反于所述基层1的侧面而形成耐磨复合层3,并控制所述耐磨复合层3的厚度为0.3毫米至15毫米,且熔射过程需将所述基层1与所述过渡层2的温度控制在第二温度。

[0038]

其中,所述第二温度为摄氏450度至摄氏500度。若所述基层1使用碳钢材质,且当所述第二温度高于摄氏500度,会使所述基层1有严重氧化及脱碳的风险。

[0039]

步骤e:将所述基层1、所述过渡层2与所述耐磨复合层3放置于耐火砖堆叠的腔体中缓慢降温到摄氏30度以下,以降低所述基层1、所述过渡层2与所述耐磨复合层3冷却时产生的内应力。

[0040]

步骤f:将所述基层1、所述过渡层2与所述耐磨复合层3放入一个可通入惰性气体的加热炉中进行热处理作业,使所述过渡层2及所述耐磨复合层3能与所述基层1产生扩散

冶金键结。其中,热处理作业时的温度为摄氏900度至摄氏1200度,当热处理作业的温度低于摄氏900度时,所述基层1、所述过渡层2与所述耐磨复合层3间的元素扩散能力较差。另外,进行热处理时会通入足量的惰性气体保护所述基层1、所述过渡层2与所述耐磨复合层3以防止产生高温氧化反应,该高温氧化反应会造成所述基层1、所述过渡层2与所述耐磨复合层3的扩散接合不良。

[0041]

步骤g:将所述基层1、所述过渡层2与所述耐磨复合层3在所述加热炉中冷却到摄氏30度以下,即可完成本实施例耐磨板的制造。

[0042]

另外,在本实施例的其他态样中,其中所述步骤f的所述加热炉可变更为真空热处理炉,同样能防止在热处理作业时所述耐磨板产生高温氧化反应。以真空热处理炉进行热处理作业时,其真空度须在0.001托尔(torr)以下,当真空度高于0.001托尔时,会使防止产生高温氧化反应的效果较差。

[0043]

综上所述,本发明耐磨板及其制造方法通过在所述耐磨复合层3中加入所述陶瓷颗粒31,能使得所述耐磨复合层3成形后不会产生裂痕,可增加整体接合强度及使用寿命。另外,所述陶瓷颗粒31也能提升所述耐磨复合层3的硬度,可大幅增加所述耐磨复合层3的耐磨性,所以确实能达成本发明的目的。

[0044]

以上所述者,仅为本发明的实施例而已,当不能以此限定本发明实施的范围,即凡依本发明权利要求书及说明书内容所作的简单的等效变化与修饰,皆仍属本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。