1.本实用新型涉及铜材深加工技术领域,具体是一种铜杆轧制顺畅过线装置。

背景技术:

2.目前在铜线的制造生产过程中,需要使用轧辊,利用轧辊对高温的热铜杆进行轧制,在轧辊在安装时,内孔安装在轧机上,在轧机的驱动下对铜杆进行轧制,当轧辊对高温的热铜杆进行轧制一段时间后,轧辊表面由于高温、水淋冷却以及与空气接触的共同作用,轧辊表面会被高温氧化,呈黑色,使得轧辊表面出现网状的氧化裂纹,轧辊发生高温摩擦磨损失效,将整体报废,如果不及时更换轧辊,轧制的铜材表面产生巨大的缺陷,影响后续出产的铜材的质量。

3.现有技术中,存在问题如下:

4.(1)现有的轧辊为整体,如果需要更换新轧辊时,必须将轧辊进行整体更换,轧辊的使用寿命低,造成严重的资源和材料浪费;

5.(2)铜杆经过的导套眼模喇叭口角度太小,不合理,容易发生堵杆现象。

技术实现要素:

6.本实用新型的目的在于提供一种铜杆轧制顺畅过线装置,以解决上述背景技术中提出的问题。

7.本实用新型的技术方案是:一种铜杆轧制顺畅过线装置,包括导管本体,所述导管本体由第一导管和第二导管组成,所述第一导管的外壁开设有第一缺槽,所述第二导管的外壁开设有第二缺槽,所述第二导管远离第一导管的一端连接有凸台环,所述凸台环的一端连接有出料管,所述第一导管的一端开设有导套眼模喇叭口,所述导套眼模喇叭口的一端开设有导孔,所述导孔贯穿第二导管延伸至出料管的一端连接有出料口,所述第一导管和第二导管由外向内均由耐磨层和耐高温层组成。

8.优选的,所述导套眼模喇叭口的角度尺寸设为33度,所述导孔的直径尺寸为10.5mm。

9.优选的,所述第一导管的外壁表面设有滚网纹,所述第一导管的外径尺寸大于第二导管的外径尺寸。

10.优选的,所述耐高温层的内部设有三角体,所述导孔位于三角体中心处,所述三角体的三个顶角处均焊接有第一弧形垫,每个所述第一弧形垫的一侧均固定连接有缓冲柱,每个所述缓冲柱的一端均固定连接有第二弧形垫,每个所述第二弧形垫均与耐高温层的内壁固定连接。

11.优选的,所述三角体的三边均固定连接有固定柱,每个所述固定柱的一端均固定连接有连接垫,每个所述连接垫均与耐高温层的内壁固定连接。

12.本实用新型通过改进在此提供一种铜杆轧制顺畅过线装置,与现有技术相比,具有如下改进及优点:

13.其一:本实用新型通过第一导管、第二导管、凸台环、出料管、导套眼模喇叭口、导孔、出料口以及通过将导套眼模喇叭口的角度设为33度以及导孔的直径尺寸设为10.5mm,从而可以提高过线成功率,而且定位精准,出导管后过到夹送辊时不会打偏;

14.其二:本实用新型通过耐磨层可以有效的提高第一导管和第二导管的耐磨性能,通过耐高温层从而可以有效的提高第一导管和第二导管的耐高温性能,通过三角体、第一弧形垫、缓冲柱和第二弧形垫的作用,从而可以有效的提高导孔和三角体的缓冲稳定性。

附图说明

15.下面结合附图和实施例对本实用新型作进一步解释:

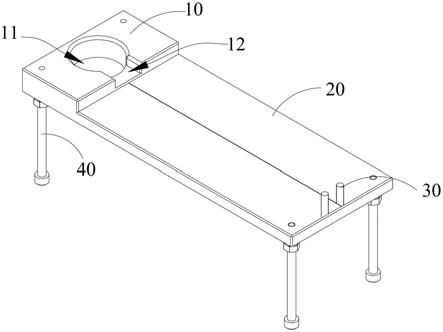

16.图1是本实用新型的整体结构示意图;

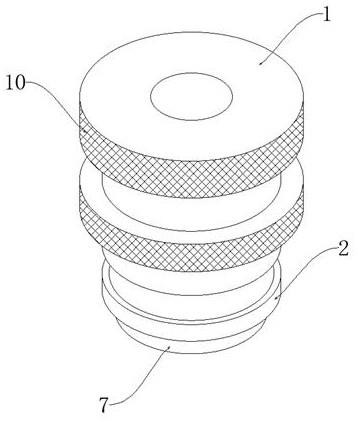

17.图2是本实用新型的导管本体平面内部结构剖视图;

18.图3是本实用新型的第一导管和第二导管平面结构示意图;

19.图4是本实用新型的图3中的a区放大图。

20.附图标记说明:

21.1、第一导管;2、第二导管;3、第一缺槽;4、第二缺槽;5、导套眼模喇叭口;6、导孔;7、凸台环;8、出料管;9、出料口;10、滚网纹;11、耐磨层;12、耐高温层;13、三角体;14、连接垫;15、固定柱;16、第二弧形垫;17、第一弧形垫;18、缓冲柱。

具体实施方式

22.下面对本实用新型进行详细说明,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.本实用新型通过改进在此提供一种铜杆轧制顺畅过线装置,本实用新型的技术方案是:

24.实施例一:

25.如图1-图4所示,一种铜杆轧制顺畅过线装置,包括导管本体,所述导管本体由第一导管1和第二导管2组成,所述第一导管1的外壁开设有第一缺槽3,所述第二导管2的外壁开设有第二缺槽4,所述第二导管2远离第一导管1的一端连接有凸台环7,所述凸台环7的一端连接有出料管8,所述第一导管1的一端开设有导套眼模喇叭口5,所述导套眼模喇叭口5的一端开设有导孔6,所述导孔6贯穿第二导管2延伸至出料管8的一端连接有出料口9,所述第一导管1和第二导管2由外向内均由耐磨层11和耐高温层12组成。

26.进一步的,在上述技术方案中,所述导套眼模喇叭口5的角度尺寸设为33度,所述导孔6的直径尺寸为10.5mm,通过将导套眼模喇叭口5的角度设为33度以及导孔6的直径尺寸设为10.5mm,从而可以提高过线成功率,而且定位精准,出导管后过到夹送辊时不会打偏。

27.进一步的,在上述技术方案中,所述第一导管1的外壁表面设有滚网纹10,所述第一导管1的外径尺寸大于第二导管2的外径尺寸,通过滚网纹10的作用,从而可以有效的提高第一导管1的耐磨防滑性能。

28.进一步的,在上述技术方案中,通过耐磨层11可以有效的提高第一导管1和第二导管2的耐磨性能,通过耐高温层12可以有效的提高第一导管1和第二导管2的耐高温性能。

29.进一步的,在上述技术方案中,所述耐高温层12的内部设有三角体13,所述导孔6位于三角体13中心处,所述三角体13的三个顶角处均焊接有第一弧形垫17,每个所述第一弧形垫17的一侧均固定连接有缓冲柱18,每个所述缓冲柱18的一端均固定连接有第二弧形垫16,每个所述第二弧形垫16均与耐高温层12的内壁固定连接,通过三角体13、第一弧形垫17、缓冲柱18和第二弧形垫16之间相互配合的作用,从而可以有效的提高导孔6和三角体13的缓冲稳定性。

30.进一步的,在上述技术方案中,所述三角体13的三边均固定连接有固定柱15,每个所述固定柱15的一端均固定连接有连接垫14,每个所述连接垫14均与耐高温层12的内壁固定连接,通过固定柱15和连接垫14的作用,从而可以有效的提高三角体13的稳定性,进而便于提高铜杆顺利过线率。

31.工作原理:本实用新型通过第一导管1、第二导管2、凸台环7、出料管8、导套眼模喇叭口5、导孔6、出料口9以及通过将导套眼模喇叭口5的角度设为33度以及导孔6的直径尺寸设为10.5mm,从而可以提高过线成功率,而且定位精准,出导管后过到夹送辊时不会打偏,通过三角体13、第一弧形垫17、缓冲柱18和第二弧形垫16的作用,从而可以有效的提高导孔6和三角体13的缓冲稳定性,通过固定柱15和连接垫14的作用,从而可以有效的提高三角体13的稳定性,进而便于提高铜杆的顺利过线率。

32.上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。