1.本实用新型涉及工装夹具技术领域,具体为一种人防门扇支撑臂柔性焊接工装。

背景技术:

2.人防门就是人民防护工程出入口的门,人防门分类比较鲜明,有普通单扇防护密闭门、双扇防护密闭门和密闭门等。其中人防门的门扇要通过承重部件(支撑臂)转动装配在门轴上,以使门扇转动以实现开闭目的。

3.因此支撑臂的品质就显得尤为重要了,支撑臂一般由多个部件焊接而成,现有技术一般由人工进行拼接后进行焊接,生产效率低,并且部件之间的拼接精度低,从而大大影响了产品品质。

技术实现要素:

4.本实用新型的目的是提供一种人防门扇支撑臂柔性焊接工装,可以有效解决背景技术中的问题。

5.实现上述目的的技术方案是:一种人防门扇支撑臂柔性焊接工装,支撑臂包括长方形的工件底板,工件底板上设置有第一锁定孔,工件底板上沿在宽度方向垂直安装有立板,立板一侧与工件底板之间连接有垂直设置的小筋板、另一侧与工件底板之间连接有两个平行间隔并垂直设置的大筋板,小筋板呈直角三角形、并且斜边朝外,其特征在于:所述焊接工装包括底部支架,底部支架上安装有定位底板,定位底板上设置有与工件底板上的第一锁定孔配合的第二锁定孔,定位底板上的第二锁定孔通过定位销与工件底板上对应的第一锁定孔连接,从而实现工件底板的定位;

6.所述工件底板宽度方向两侧的定位底板上安装有相互配合、并与立板位置相对应的立板端部靠板和侧推肘夹,立板靠板的上部连接有与工件底板上的小筋板位于同侧的立板侧面靠板,所述立板支撑在工件底板上的对应位置并贴靠在立板侧面靠板上、并通过侧推肘夹与立板端部靠板配合沿宽度方向夹紧,从而实现立板的位置定位;

7.工件底板长度方向设置小筋板一侧的定位底板上安装有小筋板定位组件,小筋板定位组件包括支座,支座上连接有小筋板靠板,小筋板支撑在工件底板的对应位置、并且一侧面贴合在小筋板靠板上,小筋板靠板上还连接有连接板,连接板上螺纹连接有顶靠在小筋板斜边上的螺栓;

8.所述工件底板长度方向远离小筋板的一侧连接有大筋板定位组件,大筋板定位组件包括安装板,安装板上垂直安装有两块平行间隔布置的两块大筋板靠板,两块大筋板靠板朝向立板一侧,每块大筋板靠板对应一个大筋板,两块大筋板分别支撑在工件底板对应位置、并分别贴合在对应大筋板靠板外侧,两块大筋板靠板上还分别连接有将两块大筋板压紧贴合在对应大筋板靠板上的夹紧肘夹,从而实现大筋板的定位。

9.进一步地,所述定位底板的中部通过第一转轴转动安装在底部支架的一侧,定位底板的一侧与底部支架之间铰接有推动定位底板绕转轴转动的驱动气缸。

10.进一步地,所述大筋板定位组件通过第二转轴转动安装在定位底板上,所述第二转轴的两端通过支座固定安装在定位底板上,所述第二转轴上通过轴承座转动安装有连接板,所述大筋板定位组件的安装板连接在连接板上。

11.进一步地,连接板与定位底板之间设置有相互配合的销钉和销孔,销孔设置在连接板上,所述销钉通过销钉座连接在定位底板上。

12.进一步地,所述定位底板上连接有两个定位柱,工件底板上设置有与两个定位柱定位配合的定位孔。

13.进一步地,定位销的底部连接有直径大于定位柱的金属隔垫,通过金属隔垫使工件底板与定位底板之间间隙配合。

14.进一步地,所述支撑臂具有多种大小规格,不同规格的支撑臂配合的不同规格的大筋板定位组件和小筋板定位组件,所述大筋板定位组件的安装板通过螺栓与连接板连接,所有规格大筋板定位组件的安装板上的螺栓孔均与连接板上的螺栓孔对应,所述小筋板定位组件通过螺栓安装在定位底板上,所述定位底板上设置有与不同规格小筋板定位组件配合的螺栓孔,所述定位底板上设置有与不同规格支撑臂的工件底板上的第一锁定孔配合的第二锁定孔;不同规格支撑臂的工件底板上的两个定位孔均与定位底板上的定位柱位置均对应。

15.本实用新型的有益效果:

16.本实用新型可实现多种规格产品的兼容装夹定位,产品的一致性好,可以配合机器人实现自动化焊接,大大提高了焊接质量、焊接精度以及生产效率。

17.本实用新型通过驱动气缸可以改变焊接角度,以便有更加舒适的焊接姿态以及更好的焊缝成型效果。

18.本实用新型采用肘夹与定位靠件的方式对工件进行装夹,装夹方式较为简单可靠。

附图说明

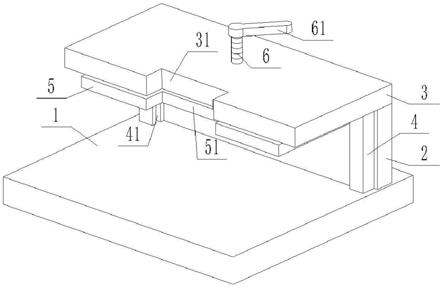

19.图1为第一实施例的第一工作状态示意图;

20.图2为第一实施例的第二工作状态示意图;

21.图3为本实用新型的局部示意图;

22.图4为支撑臂的结构示意图。

具体实施方式

23.如图1-4所示,本实用新型公开了一种人防门扇支撑臂柔性焊接工装,用于对人防门扇支撑臂1进行定位,便于焊接。

24.支撑臂1包括长方形的工件底板1.1,工件底板1.1上设置有多个第一锁定孔1.2以及两个定位孔1.6,工件底板1.1上沿在宽度方向垂直安装有立板1.3,立板1.3一侧与工件底板1.1之间连接有垂直设置的小筋板1.4、另一侧与工件底板1.1之间连接有两个平行间隔并垂直设置的大筋板1.5,小筋板1.4呈直角三角形、并且斜边朝外。

25.所述焊接工装包括底部支架2,底部支架2上通过第一转轴4转动安装有定位底板3,第一转轴4通过支撑座5固定安装在底部支架2上,定位底板3通过第一轴承座6转动安装

在第一转轴4上,定位底板3的一侧与底部支架2之间设置有驱动气缸7,驱动气缸7的伸缩端铰接在第一转轴4一侧的定位底板3底部,驱动气缸7的尾端铰接在底部支架2上,定位底板3两侧悬空设置在底部支架2上方,便于在驱动气缸7的驱动下实现翻转。

26.定位底板3上设置有两个与定位孔1.6定位配合的定位柱9以及与工件底板1.1上的第一锁定孔1.2配合的第二锁定孔8,定位底板3上的第二锁定孔8通过第一定位销与工件底板1.1上对应的第一锁定孔1.2连接,从而实现工件底板1.1的定位。

27.定位柱9通过金属隔垫10连接在定位底板3上,金属隔垫10为圆形、并且直径大于定位柱9的直径,通过金属隔垫10使工件底板1.1与定位底板3之间间隙配合,便于焊接过程中产生焊渣排出。

28.工件底板1.1宽度方向两侧的定位底板3上安装有相互配合、并与立板1.3位置相对应的立板端部靠板11和侧推肘夹12,立板靠板11的上部连接有与工件底板1.1上的小筋板1.4位于同侧的立板侧面靠板13,所述立板1.3支撑在工件底板1.1上的对应位置并贴靠在立板侧面靠板13上、并通过侧推肘夹12与立板端部靠板11配合沿宽度方向夹紧,从而实现立板1.3的位置定位。

29.工件底板1.1长度方向设置小筋板1.4一侧的定位底板上安装有小筋板定位组件14,小筋板定位组件14包括支座15,支座15上连接有小筋板靠板16,小筋板1.4支撑在工件底板1.1的对应位置、并且一侧面贴合在小筋板靠板16上,小筋板靠板16上还连接有连接板17,连接板17上螺纹连接有顶靠在小筋板1.4斜边上的螺栓18。

30.所述工件底板1.1长度方向远离小筋板1.4的一侧连接有大筋板定位组件19,大筋板定位组件19包括安装板20,安装板20上垂直安装有两块平行间隔布置的两块大筋板靠板21,两块大筋板靠板21朝向立板1.3一侧、并且之间固定连接有连杆22,每块大筋板靠板21对应一个大筋板1.5,两块大筋板1.5分别支撑在工件底板1.1对应位置、并分别贴合设置在在对应大筋板靠板21外侧,两块大筋板靠板21上还分别连接有将两块大筋板1.5压紧贴合在对应大筋板靠板21上的夹紧肘夹23,从而实现大筋板1.5的定位。

31.所述大筋板定位组件19通过第二转轴24转动安装在定位底板3上,所述第二转轴24的两端通过支座25固定安装在定位底板3上,所述第二转轴24上通过第二轴承座26转动安装有连接板27,所述大筋板定位组件19的安装板20连接在连接板27上。

32.连接板27与定位底板3之间设置有相互配合的销钉28和销孔(图中未示出),销孔设置在连接板27上,所述销钉28通过销钉座29连接在定位底板3上。

33.作为本实施例的进一步说明,为适用不同规格支撑臂1使用,每种规格的支撑臂1均配合有不同规格的大筋板定位组件19和小筋板定位组件14,所述大筋板定位组件19的安装板20通过螺栓与连接板27连接,所有规格大筋板定位组件19的安装板20上的螺栓孔均与连接板27上的螺栓孔对应,所述小筋板定位组件14通过螺栓安装在定位底板3上,所述定位底板3上设置有与不同规格小筋板定位组件14配合的螺栓孔,所述定位底板3上设置有与不同规格支撑臂1的工件底板1.1上的第一锁定孔1.2配合的第二锁定孔8,不同规格支撑臂1的工件底板1.1上的两个定位孔1.6与定位底板3上的定位柱9位置均对应。.

34.在安装工件底板1.1时,先取下销钉28,转动大筋板定位组件19至外侧,之后将工件底板1.1定位安装在定位底板3上,之后将立板1.3定位置于工件底板1.1上、并贴靠在立板侧面靠板13上,再通过侧推肘夹12与立板端部靠板11配合沿宽度方向夹紧。

35.再转动大筋板定位组件19至两块大筋板靠板21水平朝向立板1.3,将两块大筋板1.5分别支撑在工件底板1.1对应位置、并分别贴合设置在在对应大筋板靠板21外侧,再通过夹紧肘夹23将两块大筋板1.5夹紧在对应大筋板靠板21上。

36.最后将小筋板1.4支撑在工件底板1.1的对应位置、并且一侧面贴合在小筋板靠板16上,上紧螺栓18,使螺栓18的螺杆端顶靠在小筋板1.4斜边上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。