1.本发明涉及不同扬程泵生产技术领域,具体涉及一种利用已有泵体模具生产不同扬程泵的工艺。

背景技术:

2.泵产品的性能参数范围广,客户的需求性能也是各不相同,即使是一个系列的产品,有时也不能完全满足使用要求。特别是近些年来,客户由于工艺上的要求,对一台泵产品的性能参数要求由原先的一个工况点,提高到同时要满足2个或者3个工况点的要求,不同的流量点对应有不同的扬程要求。具体描述为:在泵的关死点,要求扬程值为不小于h0;在流量为q1时,扬程为h1;在流量为q2时,扬程为h2,且q1<q2。像这样刚好能同时满足3个工况点性能要求的泵型不易找到,特别是在h1与h2的数值落差要求较大的情况下,更是不易实现。因为如果采用切割叶轮外径的方法,则3个工况点的扬程都会同时下降,无法满足工况要求。原先,按照泵体的性能参数来设计一台新泵,重新制模生产,成本高,生产周期长。

技术实现要素:

3.本发明的目的在于提供一种利用已有泵体模具生产不同扬程泵的工艺,只需在已有泵体芯盒模具上加一活块即可,制作周期短,生产成本和费用也相应降低许多。这样,产品的供货期也就缩短,产品的成本也降低,市场竞争力相应提高。

4.本发明的目的可以通过以下技术方案实现:

5.一种利用已有泵体模具生产不同扬程泵的工艺,包括以下步骤:

6.步骤一、选取与要求性能参数相近的原有泵;

7.步骤二、取出原有泵体的蜗壳泥芯盒,在泥芯盒的隔舌出水口方向加上一个活块;

8.步骤三、用加上活块的涡壳泥芯盒制作泥芯,并用原有的泵体外模来造型,将新的涡壳泥芯放入泵体芯腔里,合箱后进行浇注生产出新的泵体;

9.步骤四、将新泵体铸件进行机加工,完成各道加工工序,形成新的泵体零件;

10.步骤五、该泵体零件经静压试验合格后,用原有叶轮组装成一台新泵头,将新泵头进行性能测试,测试合格则完成不同扬程泵的生产。

11.作为本发明进一步的方案:所述活块与隔舌出水口流线之间采用光滑过渡。

12.作为本发明进一步的方案:泥芯盒的隔舌与活块之间通过粘合胶固定。

13.作为本发明进一步的方案:活块靠近隔舌的一侧厚度大于远离隔舌一侧的厚度。

14.本发明的有益效果:

15.(1)不须重新设计和制模:采用常规方法,须根据性能参数先进行泵体和叶轮的水力模型设计,再设计整个泵头,然后需要重新制作模具,一般要一个月以上时间才能完成模具制作,模具制作周期长。而采用新方法,只需在已有泵体芯盒模具上加一活块,仅需一至两小时即可完成,制作周期大大缩短。

16.(2)速度快,成本低:采用常规方法须制作一套模具,制作周期长,由此产生的成本

和费用高。而采用新方法,只需在已有泵体芯盒模具上加一活块即可,制作周期短,生产成本和费用也相应降低许多。这样,产品的供货期也就缩短,产品的成本也降低,市场竞争力相应提高。

17.(3)可靠性高:由于此种创新方法是在原有性能参数较为相近的泵体基础上进行的,故其性能实现可以得到有效保证,不仅满足3个工况点的性能要求,达到预期的效果,泵的流量点q1与q2对应的扬程h1与h2的数值落差也得到了有效控制,并可根据需要减小落差值。

18.(4)实用性强:此种创新方法,可以很方便地使泵的流量点q1与q2对应的扬程h1与h2的数值落差得到有效控制,在原有相近泵q1与q2对应扬程落差的基础上可以再扩大落差3~12m,并可根据工况需要调整落差值。此种创新方法,不仅成本低、制作周期短,而且可操作性强,实用性也很强。

附图说明

19.下面结合附图对本发明作进一步的说明。

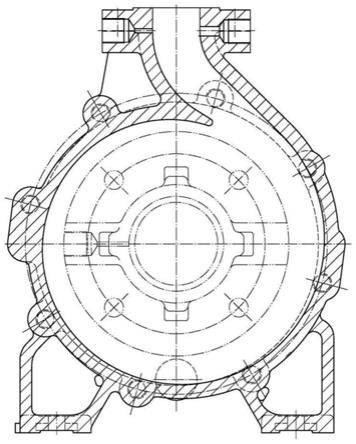

20.图1是本发明原有泵体零件的剖视图;

21.图2是本发明加上活块的泥芯盒结构示意图;

22.图3是本发明新泵体铸件的剖视图;

23.图4是本发明新泵体零件的剖视图;

24.图5是本发明修磨隔舌的泵体结构示意图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

26.原有泵体零件的剖视图详见图1,本发明为一种利用已有泵体模具生产不同扬程泵的工艺,即根据要求的性能参数,选取一种性能参数较为相近的已有泵,即关死点和q1的性能相近,然后采用新工艺进行不同扬程泵的生产,具体做法是:

27.采用一种新的工艺方法不须重新制作泵体模具,即已有泵体模具的外模不须更改,只需取出原有泵体涡壳的泥芯盒,在其隔舌向出水口方向加上一个活块,并与出水口流线光滑过渡,活块与隔舌出水口流线之间采用光滑过渡。泥芯盒的隔舌与活块之间通过粘合胶固定。活块靠近隔舌的一侧厚度大于远离隔舌一侧的厚度,详见图2。

28.用加上活块的涡壳泥芯盒制作泥芯,并用原有的泵体外模来造型,将新的涡壳泥芯放入泵体芯腔里,合箱后进行浇注生产出新的泵体。新泵体铸件的剖视图详见图3。

29.将新泵体铸件进行机加工,完成各道加工工序,形成新的泵体零件,新泵体零件的剖视图详见图4。该泵体零件经静压试验合格后,即可用原有叶轮组装成一台新的泵头。将新泵头进行性能测试,试验结果表明3个工况点的性能参数同时满足要求,达到了预期的效果。

30.若测试结果h1与h2的数值落差大于要求的数值,可以将隔舌处修磨去δmm厚,修磨

长度lmm,详见图5,即可减小h1与h2的扬程数值落差,其中δ和l的具体数值可根据实际扬程数值落差来确定。

31.采用常规方法,须根据性能参数先进行泵体和叶轮的水力模型设计,再设计整个泵头,然后需要重新制作模具,一般要一个月以上时间才能完成模具制作,模具制作周期长。而采用新方法,只需在已有泵体芯盒模具上加一活块,仅需一至两小时即可完成,制作周期大大缩短。

32.速度快,成本低:采用常规方法须制作一套模具,制作周期长,由此产生的成本和费用高。而采用新方法,只需在已有泵体芯盒模具上加一活块即可,制作周期短,生产成本和费用也相应降低许多。这样,产品的供货期也就缩短,产品的成本也降低,市场竞争力相应提高。

33.可靠性高:由于此种创新方法是在原有性能参数较为相近的泵体基础上进行的,故其性能实现可以得到有效保证,不仅满足3个工况点的性能要求,达到预期的效果,泵的流量点q1与q2对应的扬程h1与h2的数值落差也得到了有效控制,并可根据需要减小落差值。

34.实用性强:此种创新方法,可以很方便地使泵的流量点q1与q2对应的扬程h1与h2的数值落差得到有效控制,在原有相近泵q1与q2对应扬程落差的基础上可以再扩大落差3~12m,并可根据工况需要调整落差值。此种创新方法,不仅成本低、制作周期短,而且可操作性强,实用性也很强,现已广泛采用此方法来满足客户的需求,使用效果显著,取得了较好的社会和经济效益。

35.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。