1.本发明属于复合材料领域,涉及一种石墨烯/铝镁合金复合材料的制备方法。

背景技术:

2.铝镁合金广泛应用于汽车、机械、航空航天等工业领域。掺入增强相是一种能够提升铝镁合金综合性能的有效方法。通过掺入增强相,受力时能够阻碍铝镁合金中的位错运动,从而达到强化目的。目前常见的金属纳米增强相(例如,碳化硅、碳纳米管、氮化硼、氧化铝等纳米级颗粒)在烧结强化处理过程中,容易出现晶粒强化元素碳与合金中的铝、镁等元素发生反应,形成多元化合物,从而降低强化元素有效含量,进而发生强化衰退现象。因此,铝镁合金纳米增强相须具有稳定的化学性质以及高效的强化效率,从而在合金组织中,获得细小、均匀分布的等轴初生铝镁相。

3.石墨烯是由单层碳原子通过sp2杂化形成的蜂窝状二维晶体材料,具有高强度、高比表面积、优异的导热和导电性等性能,是一种潜在的铝镁合金增强材料。研究发现,石墨烯的引入能够对铝镁合金产生显著地强化作用。然而,目前常用的石墨烯价格昂贵、生产过程易造成环境污染。本发明利用剪切法制备的石墨烯作为新型铝镁合金强化剂,能够细化纯铝,同时强化铝镁合金,成本较低,可应用于铝镁合金的批量生产。

技术实现要素:

4.发明目的:本发明的目的在于提供一种石墨烯/铝镁合金复合材料的制备方法,通过本发明可以实现复杂成分铝镁合金高效强化,有效解决普通强化剂与合金中的铝、镁元素发生反应的问题,同时,降低工业生产成本;另外,本发明制备的强化剂强化时间快,持续时间长。

5.技术方案:为了到达上述发明目的,本发明采用的一种石墨烯/铝镁合金复合材料的制备方法,以天然石墨为原料,添加聚乙烯吡咯烷酮,胆酸钠;将各组分分散于去离子水中,其浓度为,天然石墨20-60 mg ml-1

,聚乙烯吡咯烷酮2-8 mg ml-1

,胆酸钠0.5-3 mg ml-1

,去离子水;通过剪切法获得石墨烯;步骤1:将上述配比的天然石墨,聚乙烯吡咯烷酮,胆酸钠分散于去离子水中;步骤2:将步骤1中混合溶剂置于冰水混合物中,进行剪切,转速为5000-15000r min-1

,剪切时间1-3h;步骤3:将步骤2中的剪切完的混合溶液静置20-30 h,以使大颗粒沉降,获得分层溶液;步骤4:将步骤3得到的分层溶液进行离心处理,转速为3000-6000 r min-1

,离心20-60 min以除去未剥落的石墨薄片;将上述清液抽滤后再进行冷冻干燥,得到粉末状石墨烯;步骤5:采用烧结方法通过烧结炉将不同配比的石墨烯0.1%-2 wt%和al-xmg粉末

烧结成石墨烯/铝镁合金复合材料。

6.所述/的烧结方法是放电等离子体烧结。

7.所述通过剪切法获得石墨烯作为铝镁合金的增强材料。

8.所述分散于去离子水中的方法是超声辅助机械搅拌。

9.所述烧结的温度为400-600℃。

10.有益效果:(1)本发明合成的石墨烯/铝镁合金复合材料的制备方法强化剂适用于铝镁合金的晶粒强化,使其烧结组织中的初生铝枝晶由原来的发达树枝晶转变为细小的等轴晶,并且不发生强化衰退及变质退化等现象,从而提高铝镁合金的综合力学性能;(2)原料丰富,成本较低,制备设备简单。

附图说明

11.图1(a)和(b)分别是实施例1未添加及添加石墨烯工业纯铝显微硬度压痕对比图。

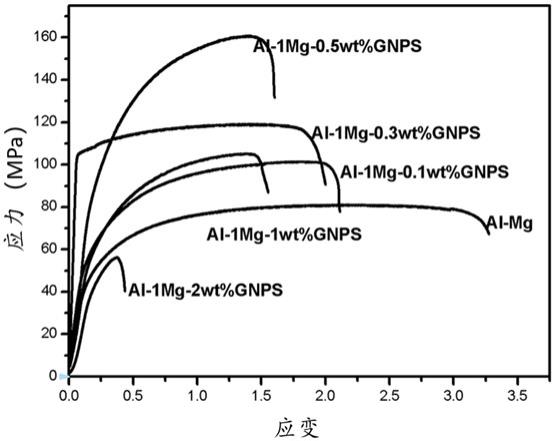

12.图2实施例2 al-xmg掺入质量百分数为0%,0.1%,0.2%,0.5%,1%和2%石墨烯的应力应变曲线图图3(a)-(f)分别是实施例2 al-xmg掺入质量百分数为0%,0.1%,0.2%,0.5%,1%和2%石墨烯的合金阳极覆膜图。

13.图4实施例3 al-xmg掺入质量百分数为0%,0.1%,0.2%,0.4%石墨烯的应力应变曲线图。

14.图5(a)-(d)分别是实施例2质量分数为0.5%的石墨烯在al-xmg合金中烧结后的低倍、高倍tem图、衍射斑点图和超高分辨率tem图。

15.图6(a)-(d)分别是实施例3质量分数为0.2%的石墨烯在al-xmg合金中烧结后的低倍、高倍、超高倍tem图和衍射斑点图。

具体实施方式

16.本发明是一种石墨烯/铝镁合金复合材料的制备方法,该方法主要分为两步:第一步是制备剪切石墨烯,以天然石墨为原料,添加一定比例的聚乙烯吡咯烷酮,胆酸钠,通过剪切法获得石墨烯。将各组分分散于去离子水中,其浓度分别为,天然石墨20-60 mg ml-1

,聚乙烯吡咯烷酮2-8 mg ml-1

,胆酸钠0.5-3 mg ml-1

,去离子水0.5-2 l。将上述材料超声分散于去离子水中。将上述混合溶液置于冰水混合物中,进行剪切,转速为5000-15000 r min-1

,剪切时间1-3h。剪切后的混合溶液静置20-30 h,使大颗粒沉降,获得分层溶液。之后进行离心处理,转速为2000-6000 r min-1

,离心20-40 min以除去未剥落的石墨薄片;最后将上述清液抽滤后再进行冷冻干燥,得到粉末状石墨烯。

17.第二步将剪切石墨烯均匀地超声分散在乙醇中,然后,依次加入al粉末和0.5-2%mg粉,继续超声分散并辅助机械搅拌处理1-3h。将混合溶液置于烘箱中在40-70 ℃下干燥5-9小时以除去乙醇。最后将干燥的粉末装入石墨模具,置于放电等离子体烧结炉中,在真空条件下进行烧结,得到直径和厚度分别为10-30 mm和5-20mm铝镁合金样品。 为了固结石墨烯/铝镁合金复合材料,使用的压力和温度分别为 40-60 mpa和 400-600 ℃,烧结时间为 20-60 min。

18.实施例1按照上述步骤制备新型铝镁合金晶粒强化剂,使用此强化剂强化纯铝质量百分数为0.1%和0.5%。如图1所示,未添加强化剂时,工业纯铝在维氏硬度仪下硬度较小(金相显微镜下压痕大);添加强化剂后,使得合金的晶粒更细,产生了细晶强化的效果,从而表现出铝镁合金的硬度增加。

19.实施例2按照上述步骤制备新型铝镁合金晶粒强化剂,使用此强化剂强化al-1mg质量百分数为0.1%,0.2%,0.5%,1%和2%。如图2所示,是各组成部分的应力应变曲线,可以明显发现石墨烯对al-xmg的强化效果,这是因为石墨烯在铝合金中,在受力时起着桥梁作用,使得抗拉强度更高。

20.实施例3按照上述步骤制备新型铝镁合金晶粒强化剂,按照上述步骤制备新型铝镁合金晶粒强化剂,使用此强化剂强化mg-xal质量百分数为0.1%,0.2%和0.4%。如图2所示,是各组成部分的应力应变曲线,可以明显发现石墨烯对mg-1al的强化效果,这是因为石墨烯的阻碍铝m镁合金中位错运动,宏观表现出强度增加。

21.图1为上述实施例1中工业纯铝强化前后显微硬度对比。照片中a为工业纯铝强化前显微硬度压痕;b为工业纯铝强化后显微硬度压痕,两图压痕大小对比可以直观看出剪切石墨烯对纯铝的强化。

22.图2为上述实施例2中al-xmg掺入质量百分数为0%,0.1%,0.2%,0.5%,1%和2%石墨烯的应力应变曲线图,可以发现石墨烯对合金al-xmg的强化作用效果明显且掺入量少,在掺入量为0.5%时,效果最佳。

23.图3为上述实施例2中掺入石墨烯的铝镁合金与未掺石墨烯的阳极覆膜图,可以看出石墨烯不仅强化铝镁合金,对铝镁合金晶粒还有细化作用,这也是其强化的原因。

24.图4为上述实施例2中mg-xag掺入质量百分数为0%,0.1%,0.2%,0.4%石墨烯的应力应变曲线图,可以发现石墨烯对合金al-xmg的强化作用效果明显且掺入量少,在掺入量为0.2%时,效果最佳。

25.图5为上述实施例2中质量分数为0.5%的石墨烯在al-xmg合金中烧结后的tem图,可以发现石墨烯成褶皱状,厚度在10-20纳米之间,其在al-xmg合金中起到很好的桥梁作用。

26.图6为上述实施例3中质量分数为0.2%的石墨烯在al-xmg合金中烧结后的tem图,可以发现石墨烯在al-xmg合金中分散均匀,厚度在0.3-0.6纳米之间,与al-xmg合金接触良好,是提高强度的主要原因。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。