一种高阻尼mg相增强niti复合材料的制备方法

技术领域

1.本发明属于合金材料技术领域,更具体地,涉及一种高阻尼mg相增强niti复合材料的制备方法。

背景技术:

2.工程设计中需特别注意机械振动,其会影响机械精度并可能导致疲劳失效。机械振动可通过使用外部阻尼器或增加惯性质量来减弱,但其在轻小型结构的防振减振中并不适用,因此开发高阻尼性能、高机械强度、低密度减振材料是十分必要的。

3.niti形状记忆合金具有优异的阻尼性能,在建筑、桥梁及轨道交通领域具有广阔的应用前景。为进一步降低niti合金密度、提高阻尼性能,引入孔隙结构制备多孔niti合金是有效方法之一。然而,多孔niti合金中的孔隙结构使其机械强度较低,压缩强度为30mpa~290mpa。要实现低密度、高阻尼和高机械强度,可将轻质高阻尼材料与niti结合,开发高性能复合材料。传统的阻尼材料,如高分子聚合物,具有优良的阻尼性能,但其物理性能与金属材料相差较大,造成二者润湿关系较差,难以形成成分均匀且结构稳定的复合材料。同时,聚合物的阻尼性能是基于粘弹阻尼,其适用温度和阻尼性能强烈依赖于聚合物的玻璃化转变温度,使得其应用温度范围受限。

4.相较于聚合物及其他金属材料,镁(mg)在所有低密度商业金属中表现出最高的阻尼能力,使其成为与niti复合的最佳候选材料之一。金属基复合材料的制备方法主要分为固相法、液相法和原位反应法。固相法一般是指粉末冶金法,其通过控制模压压力及烧结工艺可提高产品致密度,但增强相颗粒很难实现均匀分布,导致其在微观结构上不能达到完全致密化,存在孔洞缺陷。原位反应是利用金属与金属氧化物/碳化物的结合能力差异,通过置换反应形成金属基复合材料,但利用这种方法生成的增强相大多属于纳米尺度,且增强相形貌难以控制,不能充分发挥材料的性能。

5.无压熔渗工艺是一种新型的复合材料成型工艺,其不需外界压力,仅通过预制体毛细孔力作用,结合金属熔体自身重力作用,自发渗透至预制体内部,与基体牢固结合,形成所需的金属基复合部件。该工艺无需特殊的真空或压力设备,工艺简单,成本低廉,增强体体积分数高,近几年受到国内外广泛研究重视。然而,由于多孔niti合金孔隙较小,为了使mg增强相有效且完全充填孔隙,往往会在较高的温度下进行无压熔渗,但是温度过高会导致mg的氧化、蒸发严重,从而影响复合材料的力学性能。

技术实现要素:

6.针对现有技术的缺陷,本发明的目的在于提供一种高阻尼mg相增强niti复合材料的制备方法,旨在解决由于熔渗温度过高导致制备niti/mg复合材料过程中mg氧化蒸发严重的问题。

7.为实现上述目的,本发明提供了一种高阻尼mg相增强niti复合材料的制备方法,包括如下步骤:

8.s1、利用选择性溶解制备孔隙均匀且尺寸可控的多孔niti合金;

9.s2、将mg块在-0.05mpa~-0.01mpa氦气保护气氛中进行真空感应熔炼至熔化,并在850℃~1000℃温度下保温;

10.s3、将步骤s1制得的多孔niti合金浸入保温的mg熔体中进行无压熔渗,冷却后制得mg相增强niti复合材料。

11.优选地,步骤s2的具体操作为:将mg块放入预热的坩埚中,并将其与步骤s1制得的多孔niti合金置于真空感应熔炼炉中,所述多孔niti合金悬于装有mg块的坩埚上方,抽真空后通入氦气,将炉温逐渐升至mg块熔化,然后继续升温至保温温度。

12.优选地,所述坩埚在100℃~300℃温度下预热5min~15min。

13.优选地,对mg块进行真空感应熔炼时,真空度为3

×

10-3

pa~5

×

10-3

pa,所述氦气的纯度为99.999%。

14.优选地,步骤s3中,将所述多孔niti合金浸入保温的mg熔体中20min~2h。

15.优选地,步骤s1制得的多孔niti合金的孔隙率为20%~70%,平均孔径为0.25μm~5μm。

16.优选地,步骤s1具体包括:

17.s11、配制ni、ti、gd合金原料,使得各合金原料的原子个数比满足合金组成表达式ni

48-2x

ti

44-6x

gd

8(1 x)

,其中x=0~2;

18.s12、对所述合金原料进行真空电弧熔炼以制备获得具有ni-ti和ni-gd双相的ni-ti-gd合金锭,对所述ni-ti-gd合金锭进行真空感应熔炼以制备获得具有一定形状尺寸的ni-ti-gd合金样品;

19.s13、将制得的ni-ti-gd合金样品浸入酸溶液中,使得所述ni-ti-gd合金中的ni-gd相溶解,以此制得多孔niti合金。

20.优选地,步骤s12中,对所述ni-ti-gd合金锭进行的真空感应熔炼为喷铸熔炼。

21.优选地,步骤s13中,所述酸溶液为硝酸溶液,所述硝酸溶液的浓度为2mol/l~2.5mol/l。

22.按照本发明的另一方面,还提供了一种高阻尼mg相增强niti复合材料,其利用上述制备方法制备得到。

23.总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

24.(1)本发明先利用选择性溶解制备孔隙均匀且尺寸可控的多孔niti合金,再利用无压熔渗将轻质高阻尼金属镁熔入多孔niti合金的孔隙中;通过在氦气保护氛围下适当提高镁熔渗温度,保证了mg增强相有效且完全充填孔隙,并有效抑制了镁的氧化蒸发,以实现制备高阻尼且优异机械性能的复合材料。

25.(2)本发明通过对高频感应温度和保温时间的调控,充分改善mg熔体与niti合金的润湿性,使得mg熔体完全渗透进入具有不同孔隙结构的多孔niti合金中,获得结构致密的niti/mg复合材料。

26.(3)本发明通过选择性溶解工艺过程的调控,制备出分布均匀且孔径细小的多孔niti合金,通过ni-ti-gd合金成分调控孔隙度,进而可调控niti/mg复合材料中mg相含量;通过合金冷却速度调控组成相尺寸及后续孔隙尺寸,进而可调控niti/mg复合材料中的mg

相尺寸。

27.(4)本发明制得的mg相增强niti复合材料在多孔金属基体内引入三维连续的金属增强相,增强相含量及尺寸可控且分布均匀,能够极大提升复合材料的强度及阻尼性能,其压缩强度可达到926mpa,比现有niti/mg复合材料提高了54%,内耗峰值能够达到0.13。

附图说明

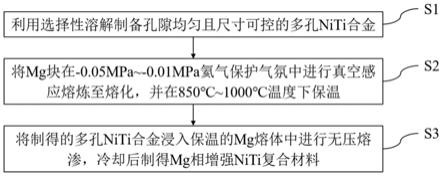

28.图1为本发明实施例提供的制备高阻尼niti/mg复合材料的工艺流程图;

29.图2为本发明实施例1制备的niti/mg复合材料的显微组织示意图;

30.图3为本发明实施例1制备的niti/mg复合材料的压缩力学性能图;

31.图4为本发明实施例1制备的niti/mg复合材料的内耗值随温度的变化曲线图;

32.图5为本发明对比例1制备的niti/mg复合材料的显微组织示意图;

33.图6为本发明对比例2制备的niti/mg复合材料的显微组织示意图。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

35.本发明的原理为:先通过选择性溶解制备孔隙均匀细小的多孔niti合金,再通过调控无压熔渗工艺参数,提高mg熔体与多孔niti基体间的润湿性,保证mg熔体与多孔niti合金孔隙间的毛细管力足以使mg充分熔渗填充进入不同孔隙结构中,与基体合金之间形成较好的界面结合,冷却后获得致密的niti/mg复合材料,其中mg增强相具有三维连续结构,能够极大增强复合材料的阻尼性能及力学性能。

36.具体地,在ni-ti二元合金基础上添加gd元素,利用gd元素只和ni元素反应、不和ti元素反应的特点,设计制备得到含有niti及ni-gd双相组织的ni-ti-gd合金;然后利用ni-ti-gd合金组成相在酸溶液中耐蚀性的不同,选择性溶解除niti相外的其他组成相,制备出孔隙均匀细小的多孔niti合金;再将其浸入mg熔体中,在一定温度下保温一段时间,通过mg熔体与多孔niti合金孔隙间的毛细管力使mg熔渗填充进入孔隙结构中,冷却后获得niti/mg复合材料。

37.本发明利用液态mg熔体与多孔niti合金孔隙间的毛细管力,基于无压熔渗工艺调控,使mg熔体完全熔渗进入孔隙中,制备出具有高阻尼性能、优良机械性能的niti/mg复合材料。本发明方法制备的niti/mg复合材料中只含有niti相与mg相,且mg相完全渗透填充进入孔隙中,其分布均匀且含量及尺寸可调控,即通过ni-ti-gd合金成分调控孔隙度,进而调控niti/mg复合材料中mg相含量;通过合金冷却速度调控组成相尺寸及后续孔隙尺寸,进而调控niti/mg复合材料中的mg相尺寸。通过制备工艺可调控孔隙结构,即调控mg相含量与尺寸,有望满足高性能阻尼器件的设计和应用需求。

38.具体而言,如图1所示,本发明实施例提供的高阻尼mg相增强niti复合材料的制备方法,即利用选择性相溶解结合无压熔渗技术制备多孔niti合金中掺入高阻尼金属mg相的方法,包括如下步骤:

39.s1、制备多孔niti合金:

40.s11、配料:

41.按照一定比例将原料镍块、钛块、钆块进行配料,目标合金成分按原子个数比计为ni

48-2x

ti

44-6x

gd

8(1 x)

,其中,x=0~2。在这个配比下,ni-ti-gd合金能形成只含有niti和nigd的双相结构,其中ni和ti的原子比合适,有利于其形状记忆效应;而x越大,合金中nigd相的占比越大,导致最终形成的多孔niti合金的孔隙率越高。优选地,镍块、钛块、钆块的纯度都在99.9%以上。

42.s12、ni-ti-gd合金的制备:

43.将配制好的合金原料进行真空电弧熔炼以制备获得ni-ti-gd合金锭,具体的,将配制好的合金原料放入真空电弧熔炼炉中,抽真空并通入保护气体,接着对合金原料进行电弧熔炼,熔炼完毕后冷却获得ni-ti-gd合金锭。电弧熔炼温度高,通过电弧熔炼可充分熔化合金原料,有利于合金成分的均匀性。

44.具体的,电弧熔炼时,合金原料共熔炼4次以上,每次熔炼在合金完全熔化后保持3min~5min,然后关闭电弧待合金冷却后将其翻转再进行熔炼,共熔炼4次以上,以确保合金组织的均匀性。

45.然后将ni-ti-gd合金锭进行真空感应熔炼以制备获得具有一定形状尺寸的ni-ti-gd合金样品,真空感应熔炼包括但不限于喷铸熔炼或倾转铸造熔炼,本发明优选喷铸熔炼,因为其更适于制备相分布均匀且尺寸更小的合金,而合金中相分布均匀且尺寸越小,即后续制得的多孔niti合金中孔隙尺寸越小,其阻尼性能和机械强度越高,更有利于应用于阻尼器件上。

46.喷铸熔炼的具体操作为:将制备获得的ni-ti-gd合金锭切割成小块后清洗干净,放入底部预先开好小孔(孔径一般为1~2mm)的石英管中,然后抽真空并通入保护气体,接着对合金块进行感应加热,直至合金块完全熔化后对熔体施加预设压力的惰性气体气流,以将熔体喷入石英管下方的模具(例如铜模)中,待冷却至室温后打开模具获得ni-ti-gd合金样品。具体的,惰性气体气流的预设压力为0.02mpa~0.08mpa,以此使熔体在冷却凝固之前就充分进入模具,并使其充填完全,并且避免熔体中卷入气体,进而保证凝固后试样中不会产生气孔缺陷。

47.进一步的,ni-ti-gd合金的形状及尺寸可根据需要确定,例如棒状、块状、板状等,确定ni-ti-gd合金形状和尺寸后再准备对应的模具。

48.更进一步的,ni-ti-gd合金的平均直径越小,浇注时合金冷却速度越快,合金组织越细小,最终获得的ni-ti-gd合金的孔隙尺寸越小。

49.进一步的,电弧熔炼和感应熔炼喷铸时,真空度为3

×

10-3

pa~5

×

10-3

pa,保护气体为纯度99.999%的惰性气体(例如氩气、氦气),保护气体的氛围压力为-0.05mpa,熔炼温度为1600℃~1800℃。通过上述设计,可有效保护合金不被氧化,并在保证原料合金充分熔化的同时可有效避免原料合金的蒸发。

50.s13、选择性相溶解:

51.将制备获得的ni-ti-gd合金浸入预先配置好的酸溶液中,使合金中ni-gd相选择性溶解进入酸溶液中,以此制备获得多孔niti合金。具体的,优选浸泡12h以上取出,用去离子水清洗后置于无水乙醇中超声波清洗,烘干后得到多孔niti合金。

52.进一步的,酸溶液的浓度为2mol/l~2.5mol/l,优选为2.15mol/l。通过上述设计

可保证ni-ti-gd合金的腐蚀速率较为合适,避免腐蚀速率慢,反应时间长,且反应不完全;或者腐蚀速率快,反应剧烈,产生的气体破坏孔隙结构。酸溶液优选为硝酸溶液,具体用质量分数为65%的硝酸和水按体积比2:1进行配置,获得2.15mol/l的酸溶液。

53.s2、mg块的熔化和保温:

54.将mg块在-0.05mpa~-0.01mpa氦气保护气氛中进行真空感应熔炼至熔化,并在850℃~1000℃温度下保温。由于niti基体孔径尺寸较小,mg熔体渗入的阻力会较大,为了使mg熔体快速有效完全充填孔隙,本发明提高mg熔体熔渗的温度以降低其表面张力,但是温度过高,若保护氛围不合适,镁氧化严重且易蒸发,镁蒸发会有爆炸危险,而氧化物在熔体里引入了杂质,会阻碍渗透充填。因此,本发明保护气氛采用的不是氩气,而是氦气,且压力充填量靠近大气压,可有效抑制镁的蒸发与氧化。

55.具体的,将mg块放入预热的坩埚中,并将其与制备得到的多孔niti合金置于真空感应熔炼炉中,多孔niti合金悬于装有mg块的坩埚上方,抽真空后通入氦气,将炉温逐渐升至mg块熔化,然后继续升温至保温温度。将多孔niti合金与mg块均放置于真空感应熔炼炉中同时加热,控制合适的温度,使得mg块能够熔化,而niti基体合金不会熔化,保持两者温度一致,避免了冷的基体直接加入热的mg熔体中造成基体表面的mg激冷凝固而阻碍无压熔渗过程;同时,待mg块熔化后可将坩埚上方的niti合金直接浸入其中,简化了操作,无需额外加料的过程,对设备的要求也更简单。

56.进一步的,坩埚可以事先放入真空感应熔炉中预热:将石墨坩埚置于真空感应熔炼炉中,抽真空后保持机械泵运转,100℃~300℃温度下预热5min~15min,而后将坩埚随炉冷却后取出。预热的目的是去除坩埚表面杂质,提高紧实度。

57.进一步的,mg块的纯度为99.9%。对mg块进行感应熔炼时,真空度为3

×

10-3

pa~5

×

10-3

pa,氦气的纯度为99.999%。进一步控制真空度和保护气氛的纯度可有效防止镁的氧化及蒸发。

58.s3、液态mg无压熔渗:

59.将制得的多孔niti合金浸入保温的mg熔体中进行无压熔渗,冷却后制得mg相增强niti复合材料。具体的,将多孔niti合金浸入mg液中保温20min~2h以保证mg液充分渗入到多孔niti样品中,随后提升取出,关闭高频感应炉,待到冷却至室温后获得niti/mg复合材料。

60.对于niti/mg复合材料而言,mg相的分布越均匀且尺寸越细小,其阻尼性能和机械强度越高,有利于在阻尼器件上的应用。本发明设计的无压熔渗工艺参数能够保证mg液充分渗入不同尺寸大小的孔隙中制备mg相分布均匀且尺寸细小的niti/mg复合材料。

61.以下结合具体实施例,对上述技术方案详细说明。

62.实施例1

63.1)对纯度为99.9%的镍块、钛块、钆块进行打磨,去除表面氧化皮,随后在无水乙醇中进行超声波清洁处理,干燥完毕,按照表达式ni

48

ti

44

gd8的原子数配比配制镍块、钛块和钆块;

64.2)将配制好的原料放入真空电弧熔炼炉,抽真空至3

×

10-3

pa后向真空室通氩气气体至腔室压力为-0.05mpa;对原料进行电弧熔炼,熔炼温度为1800℃,每个工位的合金锭在完全熔化之后保持3min,随后用翻样杆将合金锭翻面后重新熔炼,每个合金锭共熔炼4次,

熔炼结束后随水冷铜模冷却,取出ni

48

ti

44

gd8合金锭;

65.3)将合金锭切割成合适小块,放入底部孔径为1.2mm的石英管中,抽真空至3

×

10-3

pa后向真空室通入氩气气体至腔室压力为-0.05mpa,开启加热系统,缓慢调节加热电流至合金块完全熔化,从熔体上方喷入压力为0.02mpa的氩气气流,将熔体喷入直径为3mm的铜模中,关闭加热系统,待冷却至室温,取出棒状ni

48

ti

44

gd8试样;

66.4)将直径为3mm的棒状ni

48

ti

44

gd8试样浸入溶液配比为hno3:h2o=2:1的腐蚀液中,试样中ni-gd相选择性溶解进入硝酸溶液,浸泡12h后将试样取出,去离子水清洗干净后置于无水乙醇中用超声波清洗并干燥,得到多孔niti合金,该合金孔隙结构均匀,孔径细小,平均直径为0.39μm,孔隙度为25%;

67.5)将石墨坩埚置于真空感应熔炼炉中,抽真空后保持机械泵运转,200℃下预热5min,再将坩埚随炉冷却后取出,将足量的纯度为99.9%的mg块放入坩埚中并将坩埚与多孔niti合金置于真空感应炉中,抽真空后通入氦气至-0.03mpa,然后将炉温逐渐升至850℃,待到固体mg完全熔化后保温;

68.6)将制备的多孔niti合金浸入mg液中保温1h后取出,然后关闭高频感应炉,待到冷却至室温后获得niti/mg复合材料。

69.图2是实施例1得到的niti/mg复合材料微组织示意图。可以看出,用上述选择性相溶解法结合无压熔渗得到的niti/mg复合材料只有niti相与mg相,不存在氧化物,且mg相分布均匀,并有效、完全充填niti合金的孔隙。

70.图3是实施例1得到的niti/mg复合材料的压缩力学性能图。可以看出,合金的压缩强度为926mpa。

71.图4是实施例1得到的niti/mg复合材料的内耗值随温度的变化曲线,可以看出niti/mg复合材料在30℃时的内耗峰值为0.13。

72.实施例2

73.1)对纯度为99.9%的镍块、钛块、钆块进行打磨,去除表面氧化皮,随后在无水乙醇中进行超声波清洁处理,干燥完毕,按照表达式ni

48

ti

44

gd8的原子数配比配制镍块、钛块和钆块;

74.2)将配制好的原料放入真空电弧熔炼炉,抽真空至3

×

10-3

pa后向真空室通氩气气体至腔室压力为-0.05mpa;对原料进行电弧熔炼,熔炼温度为1650℃,每个工位的合金锭在完全熔化之后保持3min,随后用翻样杆将合金锭翻面后重新熔炼,每个合金锭共熔炼4次,熔炼结束后随水冷铜模冷却,取出ni

48

ti

44

gd8合金锭;

75.3)将合金锭切割成合适小块,放入底部孔径为1mm的石英管中,抽真空至5

×

10-3

pa后向真空室通入氩气气体至腔室压力为-0.05mpa,开启加热系统,缓慢调节加热电流至合金块完全熔化,从熔体上方喷入压力为0.04mpa的氩气气流,将熔体喷入直径为2mm的铜模中,关闭加热系统,待冷却至室温,取出棒状ni

48

ti

44

gd8试样;

76.4)将直径为2mm的棒状ni

48

ti

44

gd8试样浸入溶液配比为hno3:h2o=2:1的腐蚀液中,试样中ni-gd相选择性溶解进入硝酸溶液,浸泡12h后将试样取出,去离子水清洗干净后置于无水乙醇中用超声波清洗并干燥,得到多孔niti合金,该合金孔隙结构均匀,孔径细小,平均直径为0.27μm,孔隙度为30%;

77.5)将石墨坩埚置于真空感应熔炼炉中,抽真空后保持机械泵运转,300℃下预热

10min,再将坩埚随炉冷却后取出,将足量的纯度为99.9%的mg块放入坩埚中并将坩埚与多孔niti合金置于真空感应炉中,抽真空后通入氦气至-0.05mpa,然后将炉温逐渐升至1000℃,待到固体mg完全熔化后保温;

78.6)将制备的多孔niti合金浸入mg液中保温20min后取出,然后关闭高频感应炉,待到冷却至室温后获得niti/mg复合材料。

79.经测试,用上述基于无压熔渗结合选择性溶解制备的niti/mg复合材料中的mg增强相尺寸细小、分布均匀、充分充填孔隙,不存在氧化蒸发的现象。

80.实施例3

81.1)对纯度为99.9%的镍块、钛块、钆块进行打磨,去除表面氧化皮,随后在无水乙醇中进行超声波清洁处理,干燥完毕,按照表达式ni

46

ti

38

gd

16

的原子数配比配制镍块、钛块和钆块;

82.2)将配制好的原料放入真空电弧熔炼炉,抽真空至4

×

10-3

pa后向真空室通氩气气体至腔室压力为-0.05mpa;对原料进行电弧熔炼,熔炼温度为1600℃,每个工位的合金锭在完全熔化之后保持3min,随后用翻样杆将合金锭翻面后重新熔炼,每个合金锭共熔炼4次,熔炼结束后随水冷铜模冷却,取出ni

46

ti

38

gd

16

合金锭;

83.3)将合金锭切割成合适小块,放入底部孔径为1mm的石英管中,抽真空至4

×

10-3

pa后向真空室通入氩气气体至腔室压力为-0.05mpa,开启加热系统,缓慢调节加热电流至合金块完全熔化,从熔体上方喷入压力为0.08mpa的氩气气流,将熔体喷入直径为2mm的铜模中,关闭加热系统,待冷却至室温,取出棒状ni

46

ti

38

gd

16

试样;

84.4)将直径为2mm的棒状ni

46

ti

38

gd

16

试样浸入溶液配比为hno3:h2o=2:1的腐蚀液中,试样中ni-gd相选择性溶解进入硝酸溶液,浸泡14h后将试样取出,去离子水清洗干净后置于无水乙醇中用超声波清洗并干燥,得到多孔niti合金,该合金孔隙结构均匀,孔径细小,平均直径为4.86μm,孔隙度为56%;

85.5)将石墨坩埚置于真空感应熔炼炉中,抽真空后保持机械泵运转,100℃下预热15min,再将坩埚随炉冷却后取出,将足量的纯度为99.9%的mg块放入坩埚中并将坩埚与多孔niti合金置于真空感应炉中,抽真空后通入氦气至-0.01mpa,然后将炉温逐渐升至900℃,待到固体mg完全熔化后保温;

86.6)将制备的多孔niti合金浸入mg液中保温2h后取出,然后关闭高频感应炉,待到冷却至室温后获得niti/mg复合材料。

87.经测试,用上述基于无压熔渗结合选择性溶解制备的niti/mg复合材料中的mg增强相尺寸细小、分布均匀、充分充填孔隙,不存在氧化蒸发的现象,mg相体积分数更大。

88.对比例1

89.1)~4)步骤同实施例1制备得到平均孔径为0.39μm、孔隙度为25%的多孔niti合金;

90.5)将石墨坩埚置于真空感应熔炼炉中,抽真空后保持机械泵运转,200℃下预热5min,再将坩埚随炉冷却后取出,将足量的纯度为99.9%的mg块放入坩埚中并将坩埚与多孔niti合金置于真空感应炉中,抽真空后通入氩气至-0.07mpa,然后将炉温逐渐升至800℃,待到固体mg完全熔化后保温;

91.6)将制备的多孔niti合金浸入mg液中保温1h后取出,然后关闭高频感应炉,待到

冷却至室温后获得niti/mg复合材料。

92.图5是对比例1制备的niti/mg复合材料微组织示意图。可以看出,采用在-0.07mpa氩气保护气氛中800℃温度下进行无压熔渗制得的niti/mg复合材料中,由于温度过高,复合材料中形成了氧化物。测得的niti/mg复合材料的压缩强度为600mpa,内耗峰值达0.1。

93.对比例2

94.1)~4)步骤同实施例1制备得到平均孔径为0.39μm、孔隙度为25%的多孔niti合金;

95.5)将石墨坩埚置于真空感应熔炼炉中,抽真空后保持机械泵运转,200℃下预热5min,再将坩埚随炉冷却后取出,将足量的纯度为99.9%的mg块放入坩埚中并将坩埚与多孔niti合金置于真空感应炉中,抽真空后通入氩气至-0.07mpa,然后将炉温逐渐升至850℃,待到固体mg完全熔化后保温;

96.6)将制备的多孔niti合金浸入mg液中保温1h后取出,然后关闭高频感应炉,待到冷却至室温后获得niti/mg复合材料。

97.图6是对比例2制备的niti/mg复合材料微组织示意图。可以看出,采用在-0.07mpa氩气保护气氛中850℃温度下进行无压熔渗制得的niti/mg复合材料中,由于温度过高,复合材料中形成了氧化物,同时因为mg蒸发严重导致存在未填充的孔隙,大大影响了该复合材料的阻尼性能和机械性能。

98.本发明设计的制备方法可实现niti/mg复合材料mg增强相含量及尺寸的调控,进而得到不同性能的复合材料,适用于不同的服役环境。本发明制备得到的niti/mg复合材料中mg相均匀、充填充分、弥散分布,提高了合金的阻尼性能和力学性能,有望在桥梁、航空航天等领域作为阻尼器件使用。

99.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。