1.本发明属于开槽工具,具体涉及一种铁基开槽金属切割刀及制备方法。

背景技术:

2.现有技术公开了一种用于蓝宝石衬底倒角的砂轮及其制备方法,包括砂轮基体及磨料层,所述磨料层由金刚石和结合剂混合后烧结而成,所述金刚石和结合剂质量比为1:15,所述结合剂包括如下重量份组分:铜粉10-20份,锡-铜合金粉10-30份,锡粉5份,三氧化二铬粉末10-15份,铁粉5-20份,钴粉30-60份,石蜡1份。现有技术公开一种大尺寸碳化硅衬底加工用复合结合剂砂轮及其制备方法,尤其涉及碳化硅半导体材料加工用复合结合剂超硬材料砂轮配方及制备方法,配方主要有以下组成,金刚石磨料25-45%、预合金粉25-40%、聚苯硫醚8~20%、氧化锌晶须10~18%、sg磨料8-22%;采用聚苯硫醚和锌铜合金粉作为复合结合剂体系,该结合剂体系对磨料把持力强,抵抗大尺寸碳化硅的高磨削阻力,磨削力强。现有技术公开了一种可切割不锈钢材的通用型圆锯片,其包括由以下重量份的原料制备而成:包括低熔点粉末93-98份、石墨烯硬质合金复合材料1.5-2.3份、金刚石粉末1.0-1.5份;其中,低熔点粉末由铁粉、铜粉、锡粉、镍粉、铁铜合金粉料、碳粉混合制成,其具有能够提高硬质合金型锯片的耐磨性。但是现有文献公开的刀片实际应用存在缺陷,市售刀片铁基为主的较少,且针对硅片开槽,加工品质还需改善。

技术实现要素:

3.本发明公开了以铁粉为主要成分的铁基开槽金属切割刀及制备方法,可以实现较低的烧结温度高度合金化,同时对金刚石有很好的润湿性,接触角为50

°

,液相时与金刚石的附着功为3.4x10-7

焦耳,结合剂对金刚石磨料有较强的把持力,结合剂硬度也加高,这样刀片具有很好的形状保持性。

4.本发明采用如下技术方案:一种铁基开槽金属切割刀,其制备方法为,将铁粉、铜粉、钴粉、锡粉与金刚石混合,然后依次经过冷压、烧结,得到铁基开槽金属切割刀;进一步的,烧结后经过常规加工,得到铁基开槽金属切割刀,具体常规加工为现有技术,包括内孔和外圆加工、双端面减薄加工。

5.本发明中,以铁粉、铜粉、钴粉、锡粉作为金属结合剂,其中铁粉质量百分数为50-70%,铜粉质量百分数为20-30%,钴粉质量百分数为5-10%,余量为锡粉;优选的,铁粉质量百分数为55-65%,铜粉质量百分数为22-28%,钴粉质量百分数为6-9%,余量为锡粉;进一步优选的,铁粉质量百分数为58-62%,铜粉质量百分数为23-27%,钴粉质量百分数为6-8%,余量为锡粉。

6.本发明中,冷压为3-4.5吨/cm2,保压3-5秒,制得冷压坯体;烧结时,升温速率40-55℃/min,室温升温至最终烧结温度750-850℃,保温20-40分钟,然后随炉冷却至室温,取出后常规加工,得到铁基开槽金属切割刀。

7.现有技术采用石蜡、聚苯硫醚等作为添加剂,实际生产会遇到问题,而铁基开槽切割刀较少能用于硅片开槽,本发明通过现有原料,调整配方,可以实现较低的烧结温度高度合金化,同时对金刚石有很好的润湿性,接触角为50

°

,液相时与金刚石的附着功为3.4x10-7

焦耳,结合剂对金刚石磨料有较强的把持力,细化了合金体系的晶粒组织,并且提高砂轮锋利性,增强刀片的形状保持性,使其能够承受更高的应力。

附图说明

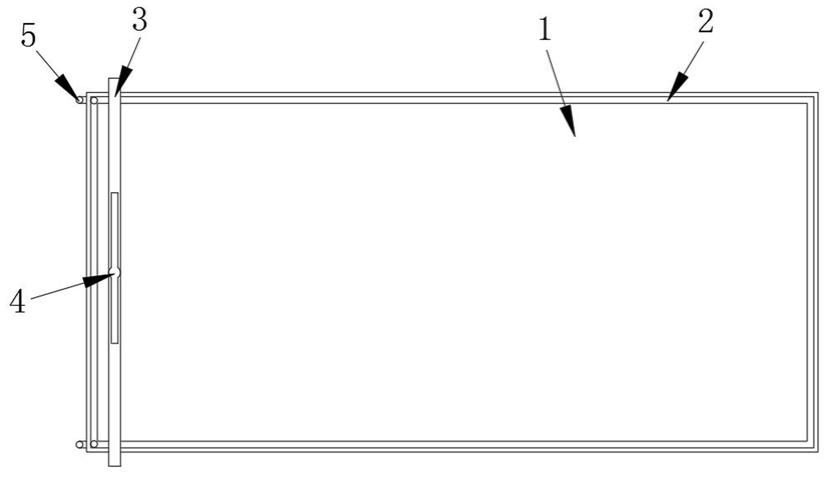

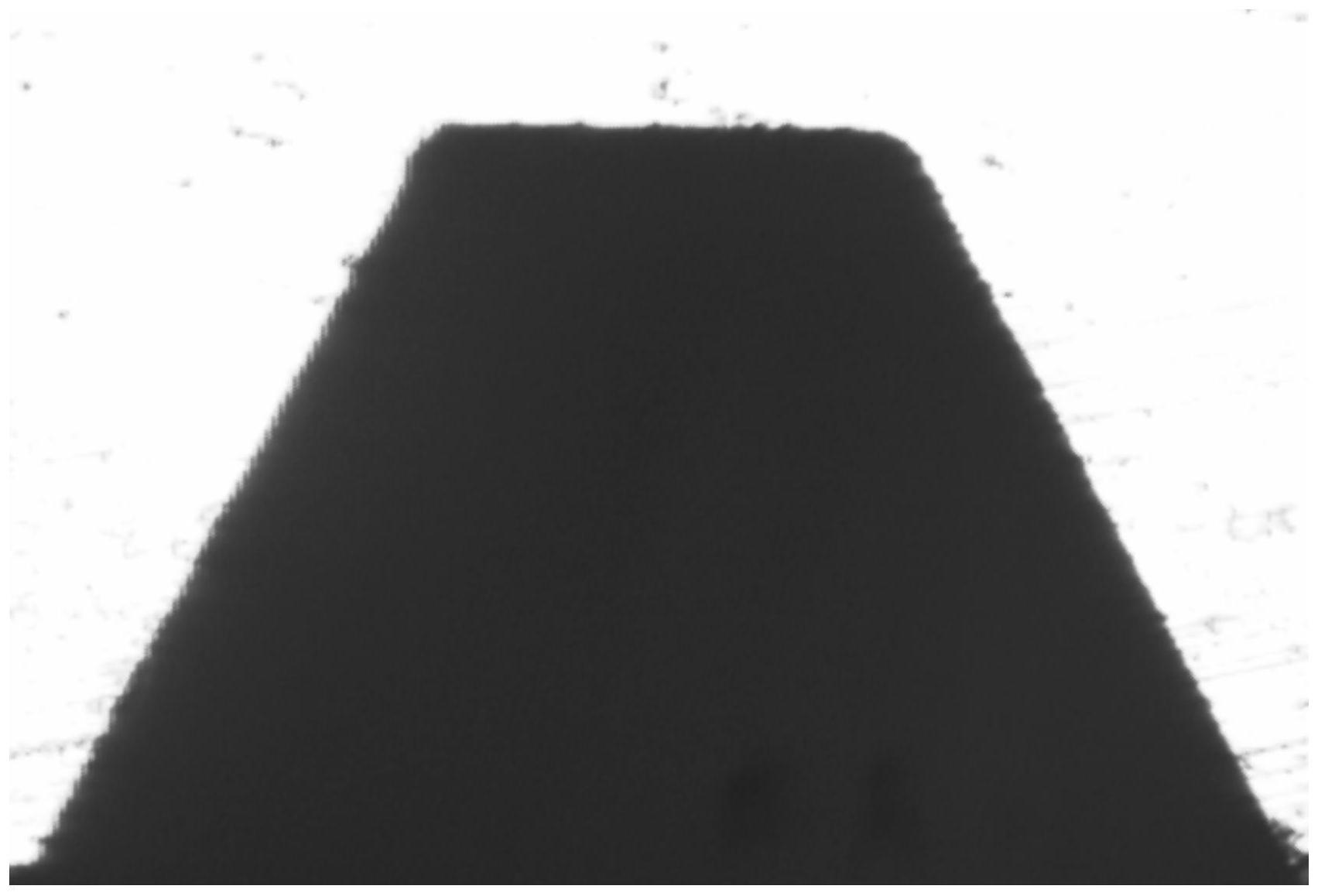

8.图1为实施例一刀片加工结果,放大100倍;图2为实施例二刀片加工结果,放大100倍;图3为实施例三刀片加工结果,放大100倍;图4为现有刀片加工结果,放大100倍;图5为对比例二刀片加工结果,放大100倍;图6为对比例三刀片加工结果,放大100倍。

具体实施方式

9.本发明所用原料为现有产品,铁粉粒径6μm-10μm;铜粉粒径10-15μm;锡粉粒径10-15μm;钴粉粒径1μm-5μm;金刚石为镀钛金刚石,粒度为900#-1200#;涉及的具体制备操作以及加工方法都为现有技术;磨料的体积占金属结合剂与磨料的体积和百分数为20-27.5%,优选25%。加工实验中,加工对象为硅片,加工参数,转速rpm30000,进给速度:5

㎜

/s。

10.实施例一一种铁基开槽金属切割刀,其金属结合剂组分和含量如下:铁粉60%铜粉25%钴粉7%锡粉8%(1)物料混合:按照配方要求,三维混料机内先加入铁粉、铜粉混合2个小时,然后加入钴粉和锡粉,混合0.5小时,最后加入金刚石混合1小时,得到混合均匀的物料;金属基结合剂为1.5kg,金属结合剂与磨料的体积比为3∶1;(2)压制成型:将步骤(1)中物料过120目筛网,筛分3次,然后取筛下物投料压制,室温下,4吨/cm2,保压3秒,制得冷压坯体;(3)烧结成型:将步骤(2)中冷压好的坯体连同模具一同放置入烧结炉内,升温速率50℃/min,室温升温至最终烧结温度800℃,保温30分钟,随炉冷却至室温取出,去毛刺后备用;(4)内孔和外圆加工:加烧结成型的坯体置于特制夹具内,慢走丝线切割至图纸要求尺寸精度,然后用油石去除电加工毛刺;(5)双端面减薄加工:将内外圆加工后的坯体置于双端面减薄机内,固定好工装夹具,加工至图纸要求尺寸精度,得到56

㎜

(o.d)x0.635

㎜

(t)x40

㎜

(i.d)的划片刀,加工实验发现该刀片具有优异性能,放大100倍,未见硅片崩边,参见图1。

11.上述步骤(4)、步骤(5)为现有方法。

12.实施例二一种铁基开槽金属切割刀,其金属结合剂组分和含量如下:

铁粉62%铜粉23%钴粉7%锡粉8%(1)物料混合:按照配方要求,三维混料机内先加入铁粉、铜粉混合2个小时,然后加入钴粉和锡粉,混合0.5小时,最后加入金刚石混合1小时,得到混合均匀的物料;金属基结合剂为1.5kg,金属结合剂与磨料的体积比为3∶1;(2)压制成型:将步骤(1)中物料过120目筛网,筛分3次,然后取筛下物投料压制,室温下,4.5吨/cm2,保压3秒,制得冷压坯体;(3)烧结成型:将步骤(2)中冷压好的坯体连同模具一同放置入烧结炉内,升温速率50℃/min,室温升温至最终烧结温度800℃,保温30分钟,随炉冷却至室温取出,去毛刺后备用;(4)内孔和外圆加工:加烧结成型的坯体置于特制夹具内,慢走丝线切割至图纸要求尺寸精度,然后用油石去除电加工毛刺;(5)双端面减薄加工:将内外圆加工后的坯体置于双端面减薄机内,固定好工装夹具,加工至图纸要求尺寸精度,得到56

㎜

(o.d)x0.635

㎜

(t)x40

㎜

(i.d)的划片刀,加工实验发现该刀片具有优异性能,放大100倍,未见硅片崩边,参见图2。

13.上述步骤(4)、步骤(5)为现有方法。

14.实施例三一种铁基开槽金属切割刀,其金属结合剂组分和含量如下:铁粉58%铜粉27%钴粉7%锡粉8%(1)物料混合:按照配方要求,三维混料机内先加入铁粉、铜粉混合2个小时,然后加入钴粉和锡粉,混合0.5小时,最后加入金刚石混合1小时,得到混合均匀的物料;金属基结合剂为1.5kg,金属结合剂与磨料的体积比为3∶1;(2)压制成型:将步骤(1)中物料过120目筛网,筛分3次,然后取筛下物投料压制,室温下,4吨/cm2,保压3秒,制得冷压坯体;(3)烧结成型:将步骤(2)中冷压好的坯体连同模具一同放置入烧结炉内,升温速率50℃/min,室温升温至最终烧结温度800℃,保温30分钟,随炉冷却至室温取出,去毛刺后备用;(4)内孔和外圆加工:加烧结成型的坯体置于特制夹具内,慢走丝线切割至图纸要求尺寸精度,然后用油石去除电加工毛刺;(5)双端面减薄加工:将内外圆加工后的坯体置于双端面减薄机内,固定好工装夹具,加工至图纸要求尺寸精度,得到56

㎜

(o.d)x0.635

㎜

(t)x40

㎜

(i.d)的划片刀,加工实验发现该刀片具有优异性能,放大100倍,未见硅片崩边,参见图3。

15.上述步骤(4)、步骤(5)为现有方法。

16.现有市售用于硅片开槽的切割刀的实验结果见图4,崩边也小,与实施例相比,可看出略差,且实施例一的加工寿命为现有刀片的1.2倍,具有有益进步。

17.对比例一一种铜基开槽金属切割刀,其金属结合剂组分和含量如下:铜粉60%铁粉25%钴粉7%锡粉8%(1)物料混合:按照配方要求,三维混料机内先加入铁粉、铜粉混合2个小时,然后加入钴粉和锡粉,混合0.5小时,最后加入金刚石混合1小时,得到混合均匀的物料;金属基结合剂为1.5kg,金属结合剂与磨料的体积比为3∶1;(2)压制成型:将步骤(1)中物料过120目筛网,筛分3次,然后取筛下物投料压制,室温下,4吨/cm2,保压3秒,制得冷压坯体;(3)烧结成型:将步骤(2)中冷压好的坯体连同模具一同放置入烧结炉内,升温速率50℃/min,室温升温至最终烧结温度800℃,保温30分钟,随炉冷却至室温取出,去毛刺后备用;(4)内孔和外圆加工:加烧结成型的坯体置于特制夹具内,慢走丝线切割至图纸要求尺寸精度,然后用油石去除电加工毛刺;(5)双端面减薄加工:将内外圆加工后的坯体置于双端面减薄机内,固定好工装夹具,加工至图纸要求尺寸精度,得到56

㎜

(o.d)x0.635

㎜

(t)x40

㎜

(i.d)的划片刀,加工实验发现该刀片的寿命下降明显,为实施例一的65%左右。

18.上述步骤(4)、步骤(5)为现有方法。

19.对比例二一种铁基开槽金属切割刀,其金属结合剂组分和含量如下:铁粉60%铜粉25%镍粉7%锡粉8%(1)物料混合:按照配方要求,三维混料机内先加入铁粉、铜粉混合2个小时,然后加入镍粉和锡粉,混合0.5小时,最后加入金刚石混合1小时,得到混合均匀的物料;金属基结合剂为1.5kg,金属结合剂与磨料的体积比为3∶1;(2)压制成型:将步骤(1)中物料过120目筛网,筛分3次,然后取筛下物投料压制,室温下,4吨/cm2,保压3秒,制得冷压坯体;(3)烧结成型:将步骤(2)中冷压好的坯体连同模具一同放置入烧结炉内,升温速率50℃/min,室温升温至最终烧结温度800℃,保温30分钟,随炉冷却至室温取出,去毛刺后备用;(4)内孔和外圆加工:加烧结成型的坯体置于特制夹具内,慢走丝线切割至图纸要求尺寸精度,然后用油石去除电加工毛刺;(5)双端面减薄加工:将内外圆加工后的坯体置于双端面减薄机内,固定好工装夹具,加工至图纸要求尺寸精度,得到56

㎜

(o.d)x0.635

㎜

(t)x40

㎜

(i.d)的划片刀,加工实验发现该刀片导致崩边很大,见图5。

20.上述步骤(4)、步骤(5)为现有方法。

21.对比例三一种铁基开槽金属切割刀,其金属结合剂组分和含量如下:

铁粉60%铜粉25%钴粉7%石墨粉8%(1)物料混合:按照配方要求,三维混料机内先加入铁粉、铜粉混合2个小时,然后加入钴粉和石墨粉,混合0.5小时,最后加入金刚石混合1小时,得到混合均匀的物料;金属基结合剂为1.5kg,金属结合剂与磨料的体积比为3∶1;(2)压制成型:将步骤(1)中物料过120目筛网,筛分3次,然后取筛下物投料压制,室温下,4吨/cm2,保压3秒,制得冷压坯体;(3)烧结成型:将步骤(2)中冷压好的坯体连同模具一同放入烧结炉内,升温速率50℃/min,室温升温至最终烧结温度900℃,保温45分钟,随炉冷却至室温取出,去毛刺后备用;(4)内孔和外圆加工:加烧结成型的坯体置于特制夹具内,慢走丝线切割至图纸要求尺寸精度,然后用油石去除电加工毛刺;(5)双端面减薄加工:将内外圆加工后的坯体置于双端面减薄机内,固定好工装夹具,加工至图纸要求尺寸精度,得到56

㎜

(o.d)x0.635

㎜

(t)x40

㎜

(i.d)的划片刀,加工实验发现该刀片崩边严重,参见图6。

22.上述步骤(4)、步骤(5)为现有方法。

23.对比例四一种铁基开槽金属切割刀,其金属结合剂组分和含量如下:铁粉60%铜粉25%钴粉7%锡粉8%(1)物料混合:按照配方要求,三维混料机内先加入铁粉、铜粉混合2个小时,然后加入钴粉和锡粉,混合0.5小时,最后加入金刚石混合1小时,得到混合均匀的物料;金属基结合剂为1.5kg,金属结合剂与磨料的体积比为3∶1;(2)压制成型:将步骤(1)中物料过120目筛网,筛分3次,然后取筛下物投料压制,室温下,4吨/cm2,保压3秒,制得冷压坯体;(3)烧结成型:将步骤(2)中冷压好的坯体连同模具一同放置入烧结炉内,升温速率30℃/min,室温升温至最终烧结温度800℃,保温30分钟,随炉冷却至室温取出,去毛刺后备用;(4)内孔和外圆加工:加烧结成型的坯体置于特制夹具内,慢走丝线切割至图纸要求尺寸精度,然后用油石去除电加工毛刺;(5)双端面减薄加工:将内外圆加工后的坯体置于双端面减薄机内,固定好工装夹具,加工至图纸要求尺寸精度,得到56

㎜

(o.d)x0.635

㎜

(t)x40

㎜

(i.d)的划片刀,出现锡溢出,不进行实验。

24.上述步骤(4)、步骤(5)为现有方法。

25.对比例五一种铁基开槽金属切割刀,其金属结合剂组分和含量如下:铁粉45%

铜粉35%钴粉10%锡粉10%(1)物料混合:按照配方要求,三维混料机内先加入铁粉、铜粉混合2个小时,然后加入钴粉和锡粉,混合0.5小时,最后加入金刚石混合1小时,得到混合均匀的物料;金属基结合剂为1.5kg,金属结合剂与磨料的体积比为3∶1;(2)压制成型:将步骤(1)中物料过120目筛网,筛分3次,然后取筛下物投料压制,室温下,4吨/cm2,保压3秒,制得冷压坯体;(3)烧结成型:将步骤(2)中冷压好的坯体连同模具一同放入烧结炉内,升温速率50℃/min,室温升至最终烧结温度800℃,保温30分钟,随炉冷却至室温取出,去毛刺后备用;(4)内孔和外圆加工:加烧结成型的坯体置于特制夹具内,慢走丝线切割至图纸要求尺寸精度,然后用油石去除电加工毛刺;(5)双端面减薄加工:将内外圆加工后的坯体置于双端面减薄机内,固定好工装夹具,加工至图纸要求尺寸精度,得到56

㎜

(o.d)x0.635

㎜

(t)x40

㎜

(i.d)的划片刀,加工实验发现该刀片产生硅片崩边。

26.按照本发明方法制备的划片刀,金刚石采用镀钛,粒度为900#-1200#,配方采用铁代钴,结合锡粉、铜粉的配比,可以实现较低的烧结温度高度合金化,同时对金刚石有很好的润湿性,接触角为50

°

,液相时与金刚石的附着功达到3.4x10-7

焦耳,结合剂对金刚石磨料有较强的把持力,结合剂硬度也加高,这样刀片具有很好的形状保持性,开槽时硅片几乎没有崩边,放大100倍,几乎不可见。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。