1.本实用新型涉及加工工具技术领域,具体为弯管折弯工装。

背景技术:

2.弯管是采用成套弯曲模具进行弯曲的,是把管弯曲成一定角度进行输油、输液或输气等操作,在进行导管弯曲加工的过程中,需要利用到折弯工装对其导管进行折弯处理,使其导管弯曲至相应角度,便于后期使用,但是,传统折弯工装不易对导管工件与折弯工装之间进行安装,其安装过程过于繁琐,不利于对批量导管工件进行高效加工处理,因此,设计一款导管工件安装更加方便的折弯工装是很有必要的。

技术实现要素:

3.针对现有技术的不足,本实用新型提供弯管折弯工装,具备对导管工件安装加工更加迅速且方便等优点,解决了传统折弯工装在使用时,其导管工件组合加工不便的问题。

4.本实用新型的弯管折弯工装,包括连接块、成型工装和固定板,所述连接块设置于固定板的正面且靠右的位置处,所述连接块的顶部设有固定基座,所述固定基座的顶部设有限位套筒,所述连接块的外侧通过插杆铰接有压板,所述成型工装设置于限位套筒与压板的内侧之间,所述成型工装包括有直管部分和弯管部分,所述成型工装的弯管部分呈半圆柱形结构,所述成型工装的直管和弯管部分的内部之间贯穿开设有通道,所述成型工装的直管部分所开设的通道呈锥形设计,所述成型工装折弯后的垂向直径为56.6mm,所述成型工装的弯管部分又包括有内弯角和外弯角,该内弯角的弧度为26.8度,且外弯角的弧度为22度,所述成型工装的直管部分与弯管交接位置处的角度为2度,所述成型工装直管部分的垂向直径为36.5mm-36.6mm之间,且横向直径为6.35mm,所述成型工装所开设锥形通道斜面之间的角度为60度。

5.通过上述技术方案设计,有效实现了对成型工装与该折弯工装之间组装加工更加方便的效果,更有利于工作人员对批量成型工装进行高效加工处理,防止由于传统折弯工装在施压时,其成型工装对接安装过于繁琐而严重降低加工效率的情况出现。

6.作为本实用新型的进一步改进,所述连接块通过两个固定螺栓连接于固定板的正面。

7.通过上述技术方案设计,实现了连接块与固定板之间的可拆卸效果。

8.作为本实用新型的进一步改进,所述压板的侧视形状为凹形结构设计,所述压板的内凹面设有顶动块,所述压板的表面设为光滑面。

9.通过上述技术方案设计,更有利于压板对成型工装进行施压折弯处理,防止成型工装的表面出现严重划痕的现象。

10.作为本实用新型的进一步改进,所述限位套筒内部所开设的空腔与成型工装的横向直径相适配。

11.通过上述技术方案设计,使得成型工装插接与限位套筒的内部更加稳定,防止随

意前后晃动的情况出现。

12.作为本实用新型的进一步改进,所述压板的右侧设有握把,所述握把的表面设为糙面。

13.通过上述技术方案设计,更有利于工作人员对压板进行翻转并对成型工装起到施压效果,防止压板转动施压不便的情况出现。

14.作为本实用新型的进一步改进,所述压板与握把均为镍合金材质。

15.通过上述技术方案设计,使得压板与握把的硬度更强,防止对成型工装进行施压折弯处理时压板或握把易出现形变的现象。

16.与现有技术相比,本实用新型的有益效果如下:

17.1、本实用新型,通过连接块和压板以及配套的限位套筒、固定基座、握把以及成型工装的位置结构设计与配合,实现了导管工件与成型工装之间对接安装更加方便的效果,从而更有利于工作人员利用该折弯工装对批量导管工件进行高效折弯处理,有效提高了工作人员对批量导管工件进行加工的工作效率,从而使得该折弯工装的实用性更强,更有利于推广使用。

18.2、本实用新型,通过连接块与固定板之间利用固定螺栓的连接结构设计,使得连接块与固定板之间可进行拆卸操作,从而使得工作人员可根据实际情况对该套折弯工装进行更换或维修处理。

附图说明

19.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

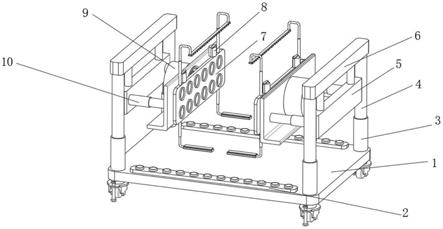

20.图1为本实用新型正视结构示意图;

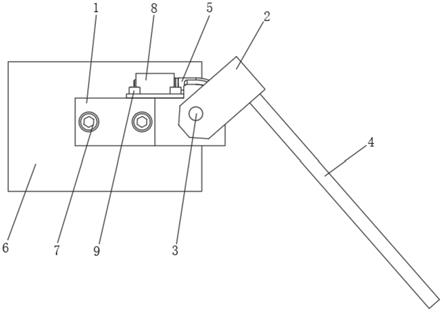

21.图2为本实用新型成型工装的侧视剖面结构示意图;

22.图3为本实用新型成型工装的弯管部分弯曲角度结构示意图。

23.图中:1、连接块;2、压板;3、插杆;4、握把;5、成型工装;51、直管;511、通槽;52、弯管;521、曲面槽;6、固定板;7、固定螺栓;8、限位套筒;9、固定基座。

具体实施方式

24.以下将以图式揭露本实用新型的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本实用新型。也就是说,在本实用新型的部分实施方式中,这些实务上的细节是非必要的。此外,为简化图式起见,一些习知惯用的结构与组件在图式中将以简单的示意的方式绘示之。

25.另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

26.请参阅图1、图2、图3,本实用新型的弯管折弯工装,包括连接块1、成型工装5和固定板6,连接块1设置于固定板6的正面且靠右的位置处,连接块1的顶部设有固定基座9,固定基座9的顶部设有限位套筒8,连接块1的外侧通过插杆3铰接有压板2,成型工装5设置于限位套筒8与压板2的内侧之间,成型工装5包括有直管51部分和弯管52部分,成型工装5的

弯管52部分呈半圆柱形结构,成型工装5的直管51和弯管52部分的内部之间贯穿开设有通道,成型工装5的直管51部分所开设的通道呈锥形设计,成型工装5折弯后的垂向直径为56.6mm,成型工装5的弯管52部分又包括有内弯角和外弯角,该内弯角的弧度为26.8度,且外弯角的弧度为22度,成型工装5的直管51部分与弯管52交接位置处的角度为2度,成型工装5直管51部分的垂向直径为36.5mm-36.6mm之间,且横向直径为6.35mm,成型工装5所开设锥形通道斜面之间的角度为60度,通过上述技术方案设计,有效实现了对成型工装5与该折弯工装之间组装加工更加方便的效果,更有利于工作人员对批量成型工装5进行高效加工处理,防止由于传统折弯工装在施压时,其成型工装5对接安装过于繁琐而严重降低加工效率的情况出现。

27.请参阅图1,连接块1通过两个固定螺栓7连接于固定板6的正面,压板2的侧视形状为凹形结构设计,压板2的内凹面设有顶动块,压板2的表面设为光滑面,限位套筒8内部所开设的空腔与成型工装5的横向直径相适配,通过上述技术方案设计,实现了连接块1与固定板6之间的可拆卸效果,且更有利于压板2对成型工装5进行施压折弯处理,防止成型工装5的表面出现严重划痕的现象,同时,可使得成型工装5插接与限位套筒8的内部更加稳定,防止随意前后晃动的情况出现。

28.请参阅图1,压板2的右侧设有握把4,握把4的表面设为糙面,压板2与握把4均为镍合金材质,通过上述技术方案设计,更有利于工作人员对压板2进行翻转并对成型工装5起到施压效果,防止压板2转动施压不便的情况出现,且可使得压板2与握把4的硬度更强,防止对成型工装5进行施压折弯处理时压板2或握把4易出现形变的现象。

29.在使用本实用新型时:工作人员可首先将装配好的导管工件与成型工装5置于限位套筒8的内部,随后抓住握把4将压板2通过插杆3于连接块1的外侧向上进行翻转,使其压板2通过顶动块迫使装配于成型工装5内的导管工件持续向成型工装5内部所开设的曲面槽521和通槽511内进行移动,使其在移动过程中出现高精度形变,从而完成对导管工件的高精度折弯处理即可。

30.以上所述仅为本实用新型的实施方式而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理以内所作的任何修改、等同替换、改进等,均应包括在本实用新型的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。